Как сделать станок для холодной ковки. Станки для холодной ковки: назначение, виды, изготовление

Металлические конструкции пользуются большой популярностью при обустройстве частных домов и квартир. Изогнутые изделия приносят необычайный колорит в интерьер и ландшафтный дизайн и позволяют создать очень привлекательную художественную картину. Многие владельцы собственных коттеджей стремятся сделать их уникальными, а для этой цели не подходят штампованные детали. Универсальные и специальные инструменты от производителей стоят достаточно дорого. Поэтому возникает уместный вопрос: как сделать станок для холодной ковки своими руками из подручных материалов.

Зачем нужен инструмент для холодной ковки?

Процесс холодной ковки отличается большей простотой и безопасностью, чем горячей. В первую очередь за счет того, что не требуется накаливание металла и строгое соблюдение температурного режима на протяжении всей работы.

Самодельный станок для холодной ковки может быть универсальным или предназначенным для изготовки деталей определенного формата.

- получение идеальной геометрии деталей для конкретной дизайн-идеи;

- экономия расходов;

- создание полного набора деталей с уникальным узором;

- сэкономить на выборе подходящего помещения — для холодной ковки не требуется особых условий и большого пространства, станок можно установить даже в гараже.

Важно! Перед тем как приступать к разработке чертежа, просмотрите фото готовых станков холодной ковки, чтобы знать, какой вам нужен результат.

Что можно сделать на станке холодной ковки?

Для художественной холодной ковки чаще всего используют мягкие металлы — это:

- дюралюминий;

- медь;

- сталь;

- латунь;

- магниевые сплавы;

- сплавы на основе никеля.

Важно! Выбор конкретного варианта зависит от цветовой гаммы и использованных материалов для всех окружающих предметов в интерьере или на придомовой территории.

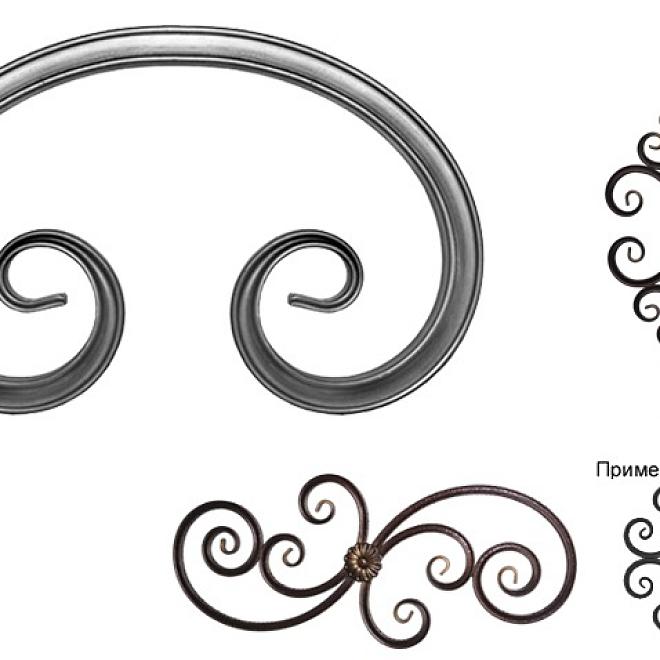

Ассортимент возможных изделий из кованого металла не имеет каких-либо ограничений — все зависит от вашей личной фантазии и возможностей. Чаще всего используют ажурные детали для:

- организации лестниц;

- сборки ограждений и заборов;

- установки мангалов;

- украшение каминов;

- создания отдельных декоративных элементов — подставок для цветов, украшения стен и т.д.

Какие бывают станки для холодной ковки?

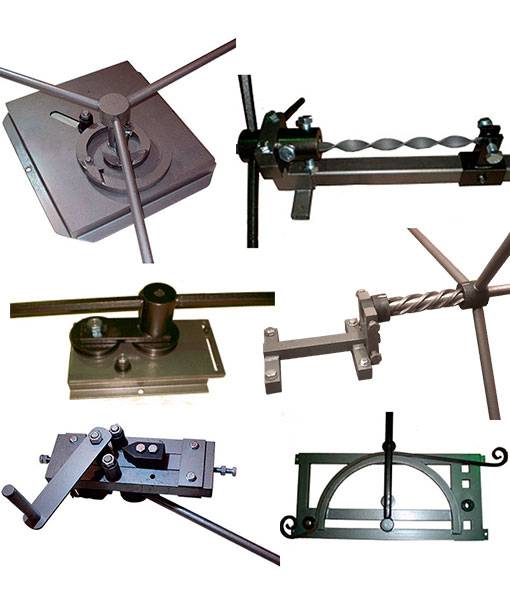

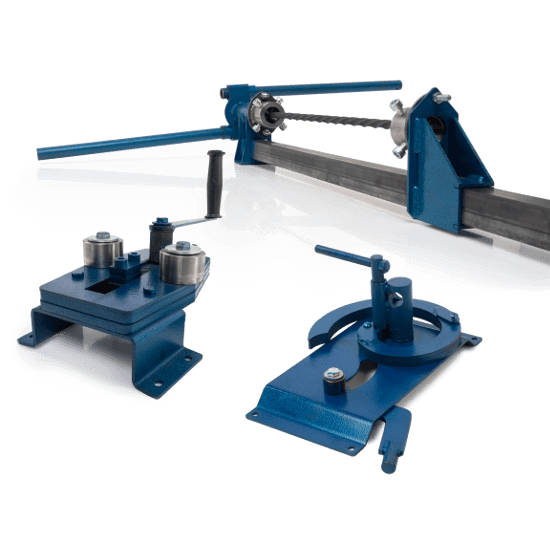

Разновидностей станков для холодной ковки очень много:

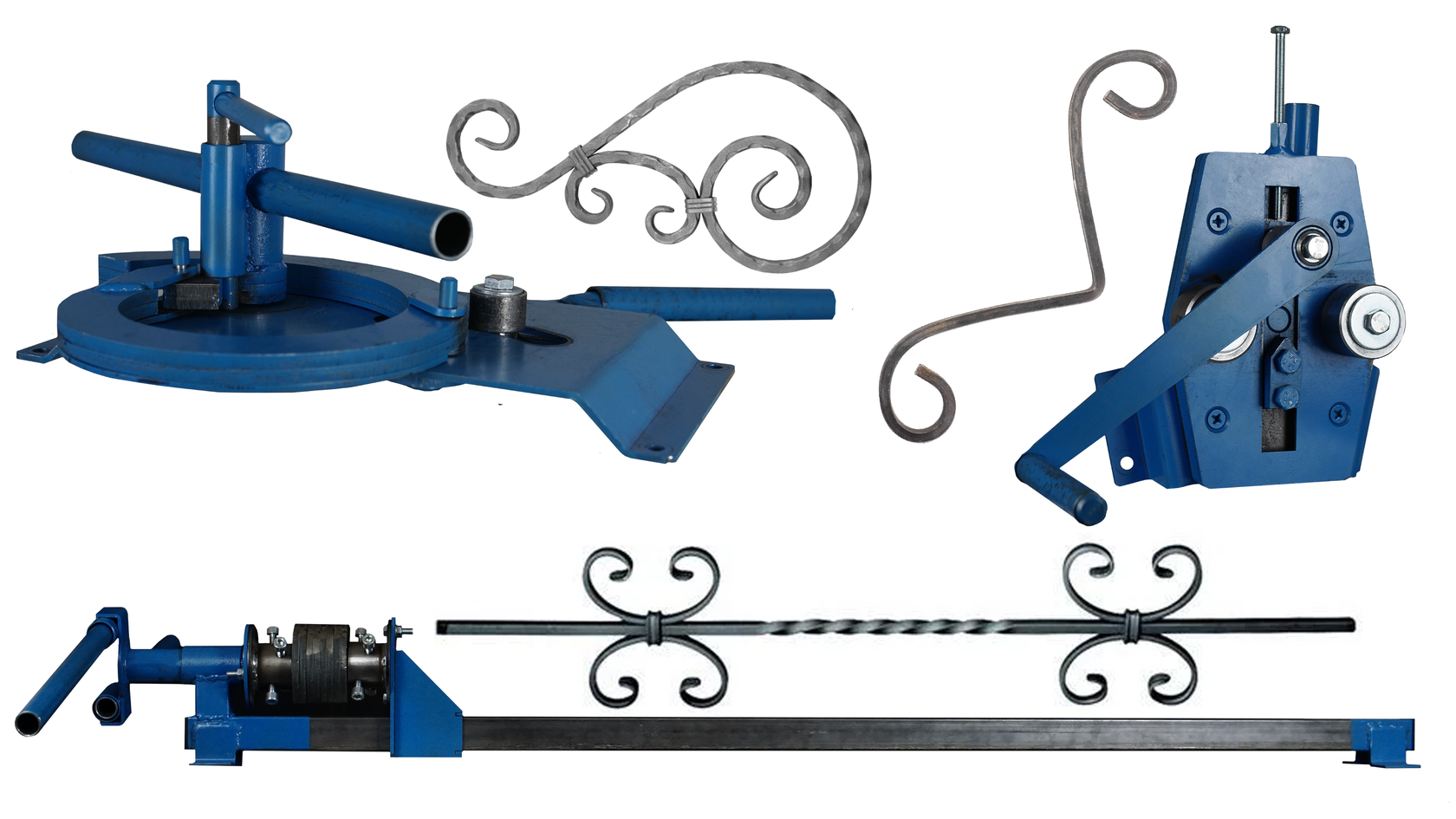

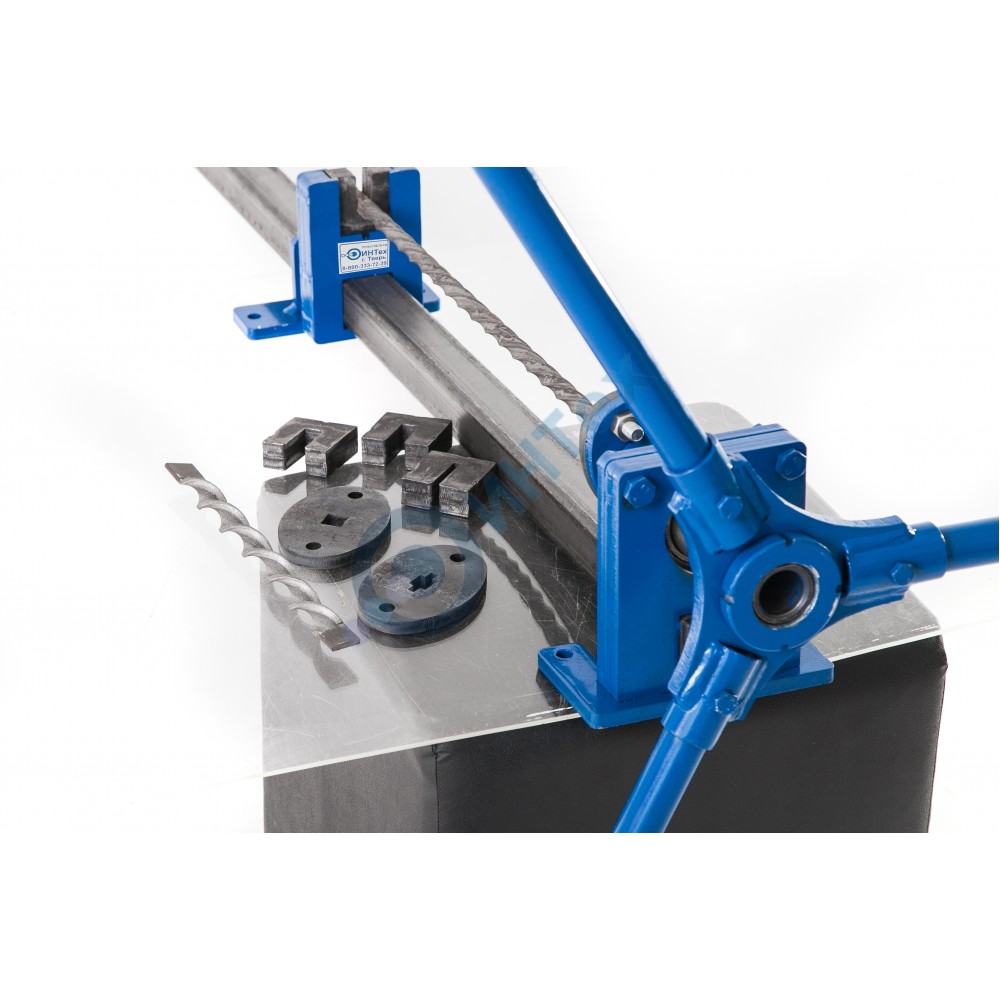

- Гнутик — прибор для изгибания деталей под заданным углом или для дуговой гибки.

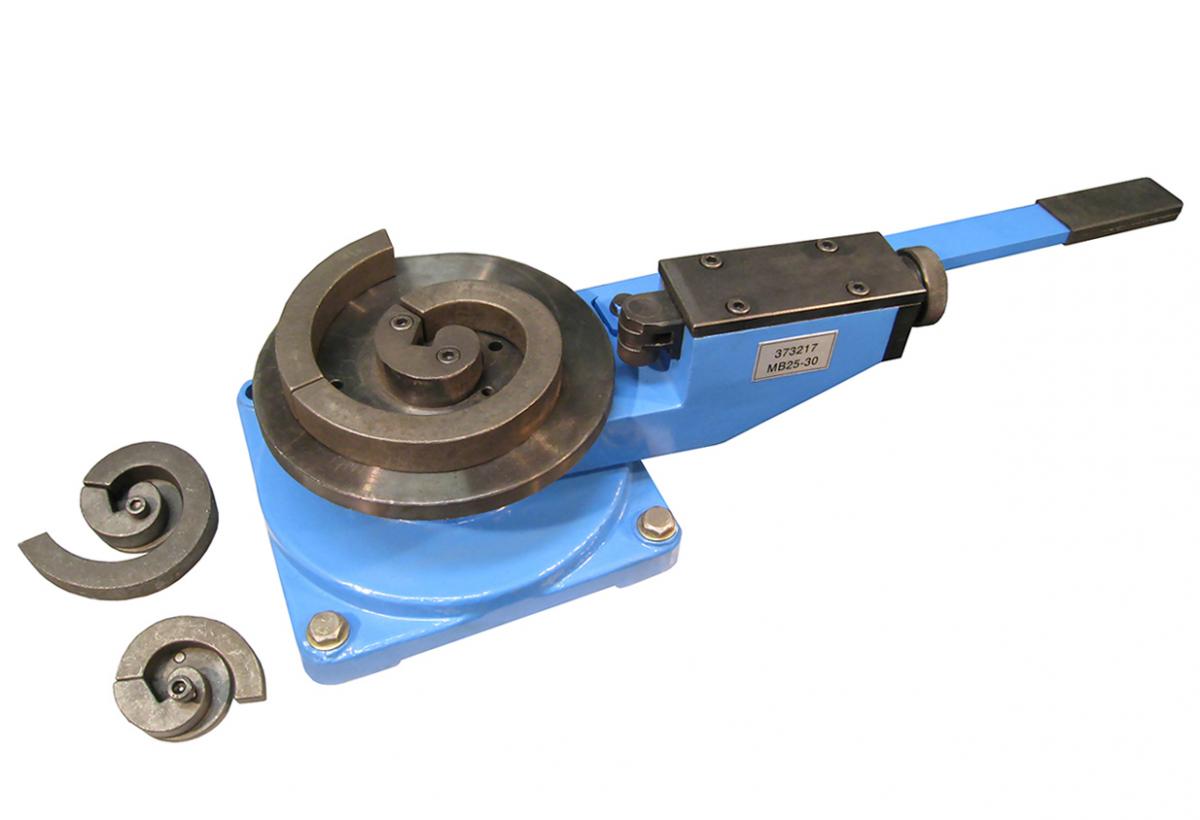

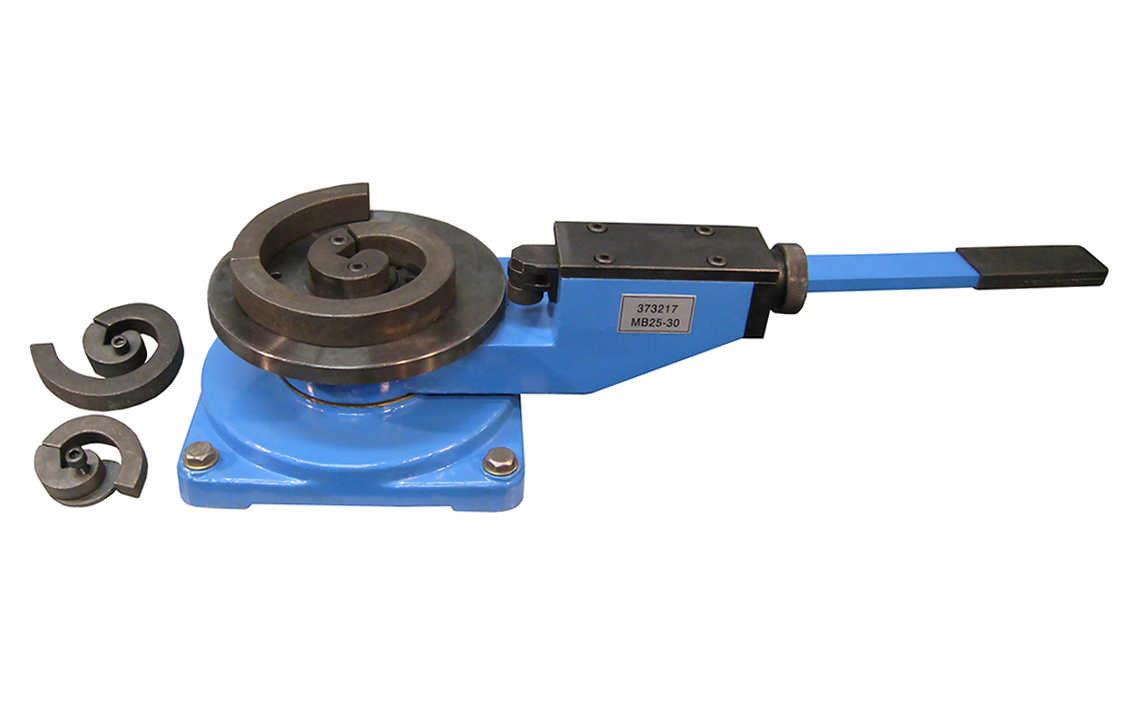

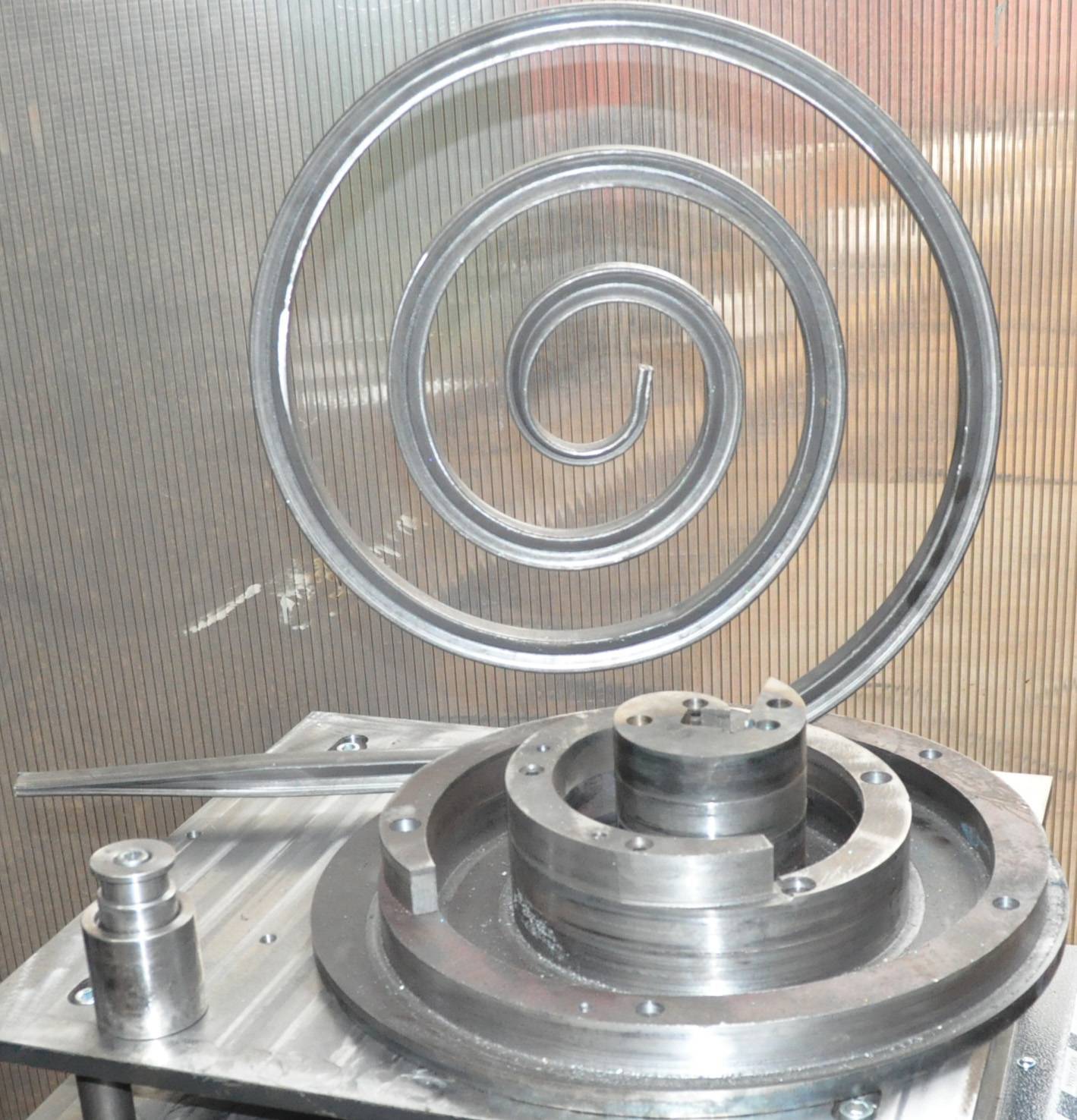

- Улитка — шаблон (цельнолитой или со съемными деталями разного размера) для создания спиралевидных элементов.

- Твистер — инструмент, с помощью которого загиб исходной детали делают вдоль оси.

- Волна — с помощью этого станка холодной ковки создают волнообразные детали из прута.

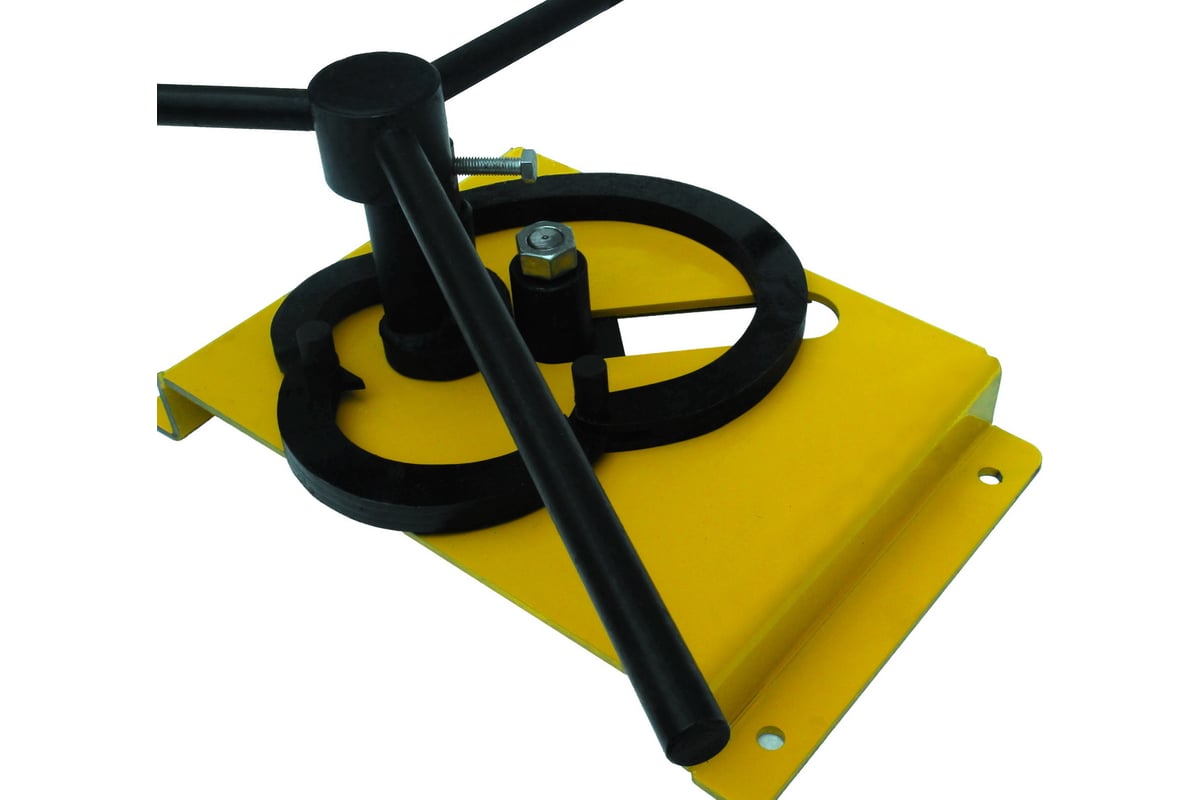

- Инструмент для формовки колец.

- Пресс — для матричного отпечатка с путем прессования.

- Универсальные инструменты для резки, придания объема, клепания.

Важно! Функционировать такие станки могут как с применением ручной силы, так и посредством электродвигателя. Второй вариант позволяет выполнить всю работу немного быстрее, но тоже потребует от работника определенных усилий и навыков.

Как сделать станок для холодной ковки своими руками?

На сегодняшний день существует много конструктивных решений для изготовления самодельного станка холодной ковки. Домашние умельцы используют самые неожиданные инструменты и оборудование для переделки под нужный инструмент. В этой статье ниже вы найдете чертежи наиболее популярных вариантов инструментов для ручной ковки металла и подробные инструкции сборки.

Чертежи станков для холодной ковки

Как сделать станок цельной улитки в домашних условиях?

Очень часто при сборке любых ажурных конструкций из металла используют спиралевидные элементы. Именно для изготовления таких деталей одного размера подойдет этот станок.

Именно для изготовления таких деталей одного размера подойдет этот станок.

Инструменты

Для выполнения работы подготовьте:

- листовую сталь;

- стальные полосы;

- прутки;

- профильную трубу;

- болгарку;

- сварочный аппарат;

- наждак;

- рулетку;

- маркер;

- плоскогубцы;

- бумагу и карандаш.

Инструкция сборки цельного станка

Чтобы получить в результате своей работы надежный инструмент с подходящими параметрами, действуйте так:

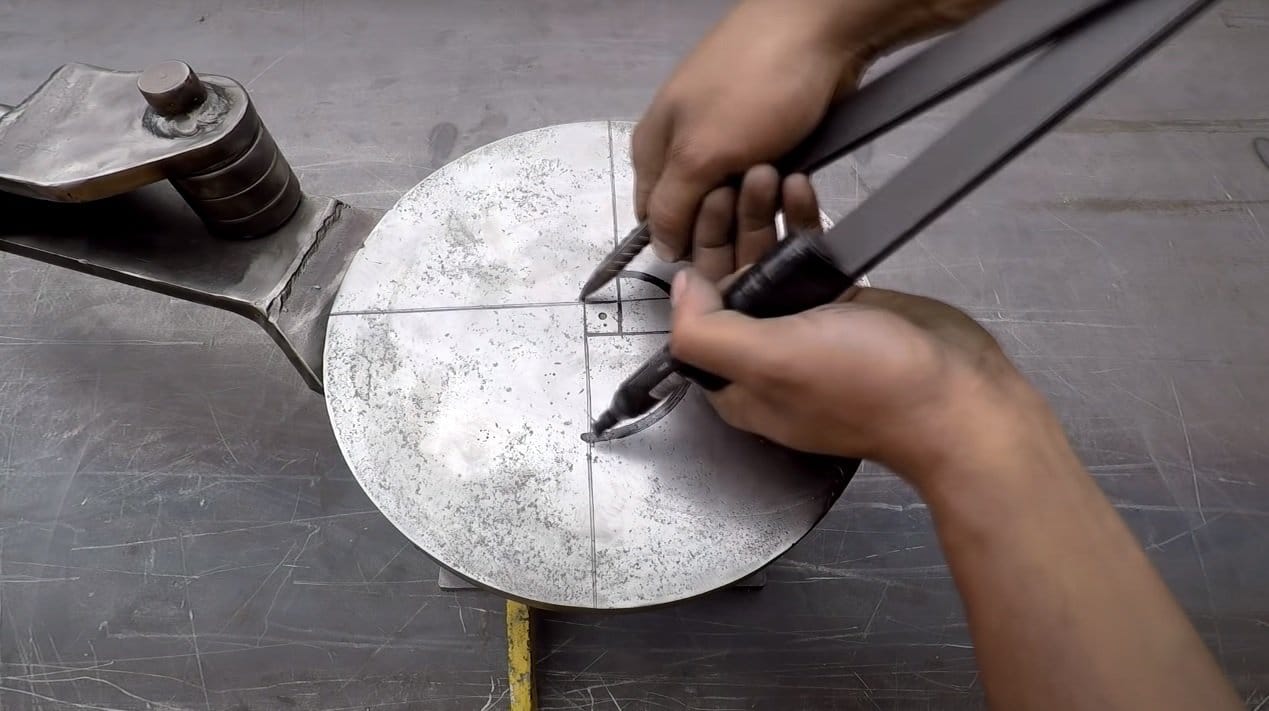

- Сделайте на бумаге рисунок будущей спирали на 3 витка.

- Выверьте параметры таким образом, чтобы в резьбу вставлялся армирующий прут сечением в 10 мм.

- Вырежьте из листа стали 2 пластины: одна — 100*100 мм, вторая — 130*130 мм.

- Сделайте 3 отрезка длиной 7 см из профильной трубы.

- Подготовьте 3 полосы стали и 3 см прута.

- Все детали предварительно обработайте по краям наждаком, чтобы убрать заусенцы по срезу.

- Изогните стальную полосу по шаблону — легче всего это сделать плоскогубцами. В итоге у вас должно получиться 3 спиральные пластины разной длины.

- Приварите все детали по схеме, установив в начало самой короткой спирали пруток — он обеспечит надежную фиксацию.

- Самой последней приварите по центру снизу профильную трубу.

Важно! Очень ответственно выполняйте все сварочные работы — от качества фиксации напрямую зависит износостойкость инструмента.

Видео

В результате выполненных работ у вас получится такой станок для холодной ковки, как в ниже приложенном видео. Там же вы можете наглядно просмотреть последовательность ваших действий при сборке.

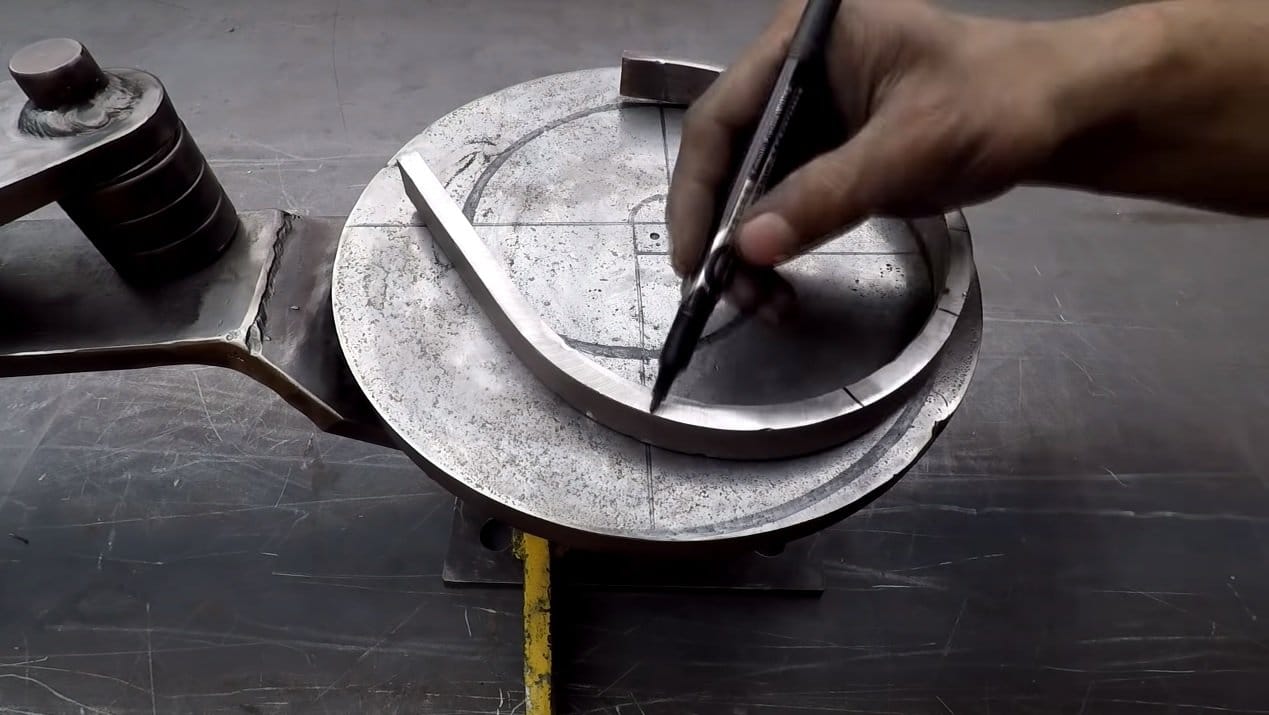

Как сделать станок наборной улитки?

Основа конструкции наборной улитки мало чем отличается от предыдущего станка. Также потребуется вырезать из стального листа основу-пластину, на которую будут в дальнейшем крепиться наборные детали. Дальше сделайте следующее:

Дальше сделайте следующее:

- Из стальной пластины сформируйте плоскогубцами центральный (начальный) элемент для загиба спирали.

- Прикладывайте полосы к основе и отмечайте маркером на подложке места отверстий для сверления — в них вы будете затем фиксировать разные детали комплекта.

- Зачистите все срезы на заготовках наждаком.

- Приварите центральный элемент к основе или закрепите на этой детали фиксаторы из прутков и просверлите дырку в месте установки.

- Приварите профильную трубу и пруток.

Важно! Учтите, что при изготовлении этого станка для холодной ковки очень важно максимально четко выдержать все параметры заготовок и обозначить места их будущего крепления. В противном случае у вас не получится ажурная деталь нужного размера.

Видео

В готовом виде ваша улитка будет выглядеть следующим образом.

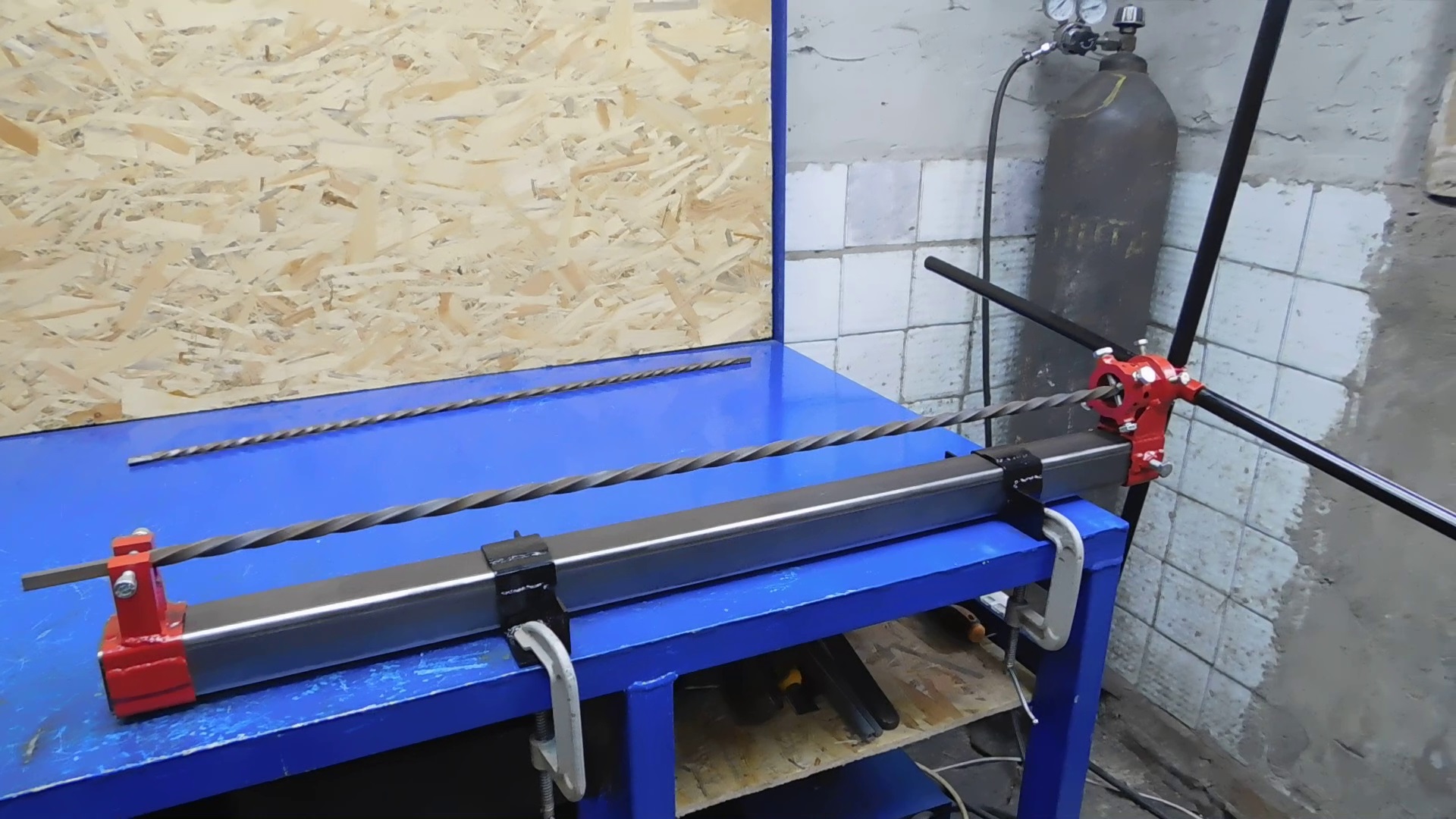

Как сделать станок торсион?

Для такого инструмента холодной ковки подготовьте:

- листовую сталь;

- тиски;

- болгарку;

- крепежи — гайки с болтами;

- понижающий редуктор;

- электродвигатель;

- цепь;

- сварочный аппарат;

- двутавр.

Чтобы быстро собрать станок, придерживайтесь следующей последовательности действий:

- Возьмите в качестве основы двутавр.

- Приварите с одной стороны к нему стальной лист.

- К нему закрепите тиски — приварите и закрепите болты с гайками.

- К тискам приварите пластины сверху и снизу — это исключит выскальзывание металла при натяжении.

- С другой стороны двутавра закрепите ролики, а на них установите платформу.

- Сверху на этой конструкции установите и закрепите еще одни тиски, но с подвижной центральной частью.

- Сверьте, чтобы оба узла по разные стороны двутавра располагались на одной высоте.

- Приделайте ручку из стальных прутков — обод, прокручиванием которой вы и будете загибать металл.

- Соедините асинхронный двигатель с понижающим редуктором болтами.

- С обратной стороны рабочего узла — обода штурвала, торсиона протяните цепь.

- Закройте ее кожухом из стали.

Важно! В результате такой работы у вас получится станок с 2-мя блоками, один из которых неподвижный, второй — подвижный.

Видео

В этом видео наглядно показана конструкция торсиона к собранном виде и принцип работы на таком станке. Внимательно ознакомьтесь с ним, чтобы облегчить себе работу.

Заключение

Как вы уже убедились, при наличии элементарных навыков работы с инструментами и четкой разработке предварительного чертежа станка, собрать его несложно. Правильно поставьте цель, выберите подходящий тип конструкции и смонтируйте инструмент, действуя последовательно. В этом случае качественный результат вам гарантирован — вы легко сделаете все ажурные детали из металла для украшения своего дома.

Ручной инструмент для холодной ковки металла

Прошло много времени с тех пор, как человек освоил искусство обработки металла. Даже сейчас, когда каждое ремесло разбавлено высокими технологиями, никто не сможет оспорить процесс, который называется холодной ковкой.

Ручной инструмент, используемый при работе, может помочь мастеру получить прекрасные узоры и фигуры. И в умелых руках металл обретет любую форму. И недаром ковку считают искусством, ведь столько прекрасных металлических украшений было сделано посредством холодной и художественной ковки.

Но если раньше единственный способ исправить металл был напрямую связан с огнем, а профессий кузнеца владели лишь единицы, то в наше время любой целеустремленный человек сможет испытать свои силы в этой смеси искусства и ремесла. Главное – это приобрести оборудование для холодной и художественной ковки. Некоторые инструменты можно изготовить своими руками.

Наковальня

Оборудование, которое должно быть всегда, для холодной и художественной ковки — это конечно же наковальня и молот. И если приобрести или сделать самодельный молот – это не проблема, то установить наковальню весьма затруднительно. Подразделяют наковальни на двурогие, однорогие и безрогие. Самым оптимальным вариантом является двурогая.

Самым оптимальным вариантом является двурогая.

Нижняя часть наковальни называется основанием, а верхняя поверхность – лицом. Верхняя часть должна быть закалена и отшлифована, в противном случае могут появиться вмятины и трещины. Также на холодной заготовке могут остаться следы, которые может оставить ручной молот или другой самодельный инструмент. Заостренную часть наковальни применяют для разгонки коле или для гибочной работы, противоположная часть (называет также хвостом) служит для гибки под углом девяносто градусов.

Есть несколько способов установки наковальни. Традиционным способом считается установка на деревянной колоде. Сделать это можно и своими руками. Для этого используют самодельные заготовки с диаметров 500 миллиметров таких пород дерева, как береза или дуб. Высота такого стула вместе с наковальней будет около 80 сантиметров.

То есть лицо наковальни будет находиться на уровне руки мастера. И если нет возможности купить цельную колоду, то самодельный стул можно изготовить из отдельных брусков своими руками, скрепленных стальными обручами. Для этой работы понадобится набор, куда входят простейшие инструменты, такие как молот.

Для этой работы понадобится набор, куда входят простейшие инструменты, такие как молот.

Самодельный станок для холодной ковки

Но не только молот, наковальня и другой самодельный или ручной инструмент понадобится для холодной или художественной ковки из металла. Также в этом ремесле важны самодельные станки, которые могут стать быть сделаны в домашних условиях. Такое оборудование может быть заточено на одну операцию или универсальным. Также важно иметь хороший набор инструментов для холодной ковки, куда обычно входят щипцы, молот и прочее.

В вопросе выбора привода для подобной установки нужно грамотно учесть толщину обрабатываемого проката. Прут лучше изгибать вручную стоит только при маленькой толщине. И закрываю глаза на то, что на рынке есть простые ручные станки для холодной и художественной ковки, большинство из них не выдержат серьезных нагрузок и считаются лишь игрушечными вариантами реальных станков, на которых люди зарабатывают.

Но если взглянуть с другого угла, то профессиональное оборудование обойдется гораздо дороже, и организация небольшого ЧП по ковке из металла будет весьма затратной. Поэтом многие опытные кузнецы решили, что изготовить ручной станок для ковки металла будет значительно выгоднее, чем покупать дорогое оборудование и приспособления.

Поэтом многие опытные кузнецы решили, что изготовить ручной станок для ковки металла будет значительно выгоднее, чем покупать дорогое оборудование и приспособления.

Обычно принцип формирования узоров из металла путем художественной ковки сводится к скручиванию. Эти узоры получаются из круглого или квадратного прута. Делится эта операция на два вида: навивка круглой спирали вокруг центра или скручивание, которое происходит на продольной оси. Также допускается возможность получения матричного отпечатка, которую можно получить при помощи пресса из металла.

Самодельные детали и инструмент для изготовления изделий из металла, полученные подобным способом, используют для композиции, которая будет основой для будущего изделия. Используя метод холодной и художественной ковки, кузнецы добиваются повышения экономической выгоды, а также большего геометрического совпадения.

Одна из самых распространенных форм изгиба изделий из металла – это завитки. Для их формирования ручной станок и инструмент холодной ковки обязан обеспечивать контролируемую и плавную навертку прута на спираль. Лучшим вариантом будет вращение меньше 10 оборотов в минуту. Если скорость будет больше этого предела, то момент, когда нужно остановить навивку, будет весьма затруднительно.

Достигнуть понижения оборот можно при помощи ременной передачи или используя редукторы. Большая часть редукторов получили ограничения по количеству оборотов, которые они могут совершить (предел – 1500 оборотов в минуту). Поэтому если в станке установлен двигатель с высоким пределом оборотов, то можно провести ступенчатое понижение в плане скорости.

Чтобы получить понижение, необходимо добавить ременную передачу перед редуктором. Такая мера предосторожности поможет сохранить кинематическую систему в исправном состоянии и защитит ее от перегруза. Многие умельцы, которые собирали самодельные станки и оборудование, использовать в основном цепную передачу использую стандартный набор, но если судить по отзывам, то для получения плавного пуска лучше использовать такие приспособления, как шкивы.

Стоит помнить, что самодельные станки, ручной инструмент и приспособления не имеют стандартов по мощности электроприводов. И сборка обычно проводится из того, что кузнец находит под рукой. Но для получения хорошего усилия и возможности изгибании толстого металла вам понадобится достаточно мощный движок.

Итог

Залогом хорошей ковки является набор, где находятся все необходимые приспособления, крепкий кузнечный молот. А самодельное оборудование, как этот станок, только поможет начинающему мастеру познать основы и помочь в малом бизнесе.

Похожие статьи

Устройства для холодной ковки: чертежи, необходимые инструменты

Внимание каждого привлекают изящные витые узлы на перилах железных лестниц, а также ажурные металлические ограды. При этом не все имеют представление о том, что такие приспособления и предметы изготавливаются методом холодной ковки.

При желании можно без труда научиться воплощать в металле такую красоту. Для этого достаточно иметь в наличии специализированные станки и обладать минимальными навыками работы с материалом.

Особенности холодной ковки

Механическое сгибание металлического прута с помощью специализированных станков, в результате которого ему придается задуманная заранее форма, называется холодной ковкой. Такие манипуляции могут осуществляться на станках как вручную с помощью рычагов, так и благодаря функционированию электромоторов. Кроме всего прочего, с помощью холодной ковки могут сгибаться трубы небольшого диаметра, выполняться витые ограды, а также украшаться жилые сооружения, украшения беседок, фонарей, изготавливаться металлические скамейки, решетки, ворота, а также балконы, лестницы и даже мебель.

Начать собственное производство можно, всего лишь освоив несложный метод холодной ковки. На начальном этапе понадобится приобрести специальное оборудование или же сделать приспособления для холодной ковки собственными руками.

Оборудование и инструменты

Для того чтобы своими руками изготовить кованое изделие, нужно иметь в наличии следующие приспособления:

- фонарик;

- твистер;

- глобус;

- улитку;

- волну;

- гнутик.

Из всех перечисленных выше приспособлений, самым главным считается гнутик, так как именно благодаря ему осуществляется изменение формы металла. Основной его функцией является изгиб детали под определенным углом. Улитка необходима для свивания детали в спирали. Фонарик используют для сгибания деталей, а волна предназначена для выполнения волнообразно выгнутых элементов.

Все инструменты, используемые для ковки изделий, очень просты в применении и с их эксплуатацией без труда сможет разобраться каждый желающий.

Преимущества станков для холодной ковки

Чтобы под механическим воздействием металл принял требуемую форму, используется метод холодной ковки. Лучше всего для таких целей подходит мягкий материал. Методу холодной ковки в основном отдается предпочтение, если требуется создавать большое количество идентичных элементов.

Еще одним неоспоримым преимуществом данного способа воздействия на металл является то, что в процессе создания не требуется наличие высочайшего мастерства. Если сравнивать холодную ковку с горячей, то она отличается следующими неоспоримыми достоинствами:

Если сравнивать холодную ковку с горячей, то она отличается следующими неоспоримыми достоинствами:

- быстрой воспроизводимостью;

- низкой стоимостью;

- высокой скоростью изготовления;

- прочностью покрытия;

- отсутствием нагрева элементов.

Несмотря на то что кованые изделия, выполненные с помощью холодной ковки, имеют множество преимуществ, есть у них и определенные недостатки. Основными из них считаются простота форм и необходимость использования громоздкого и разнообразного оборудования.

Назначение и разновидности станков

Основным предназначением любого станка является облегчение ручного труда человека. Для того чтобы осуществить ковку по холодному типу, можно использовать различное оборудование. В таком случае значительно снижаются физические усилия мастера, а также выполняются следующие действия:

- изгиб профиля под требуемым углом;

- продольное скручивание заготовок;

- изготавливаются завитки или спирали.

При использовании приспособлений для холодной ковки получаются специфические детали, которые позволяют выстраивать их в определенной комбинации и создавать художественное полотно. Все станки, предназначенные для данного способа обработки металла, подразделяются на две категории: специализированные и универсальные.

Можно ли сделать станок собственными руками?

Приобрести приспособление для холодной ковки можно только в специализированном магазине или же сделать заказ в Интернете. В таком случае весь процесс приобретения напрямую зависит от платежеспособности покупателя. Если же свободных финансов нет или отсутствует желание тратить немаленькие деньги, то в таком случае можно без труда изготовить станок собственными руками.

Можно обойтись и без станка, только в таком случае понадобится приложить максимум усилий для того, чтобы достичь желаемого результата. Соорудить приспособление для холодной ковки можно в двух вариантах:

- простом;

- универсальном.

Что касается первого, то в таком случае речь идет о тисках. Универсальная модель дополнена определенными элементами (такими как корзинка или фонарь).

Устройство станков

Все без исключения приспособления, предназначенные для холодной ковки, обладают определенными особенностями и параметрами. Для того чтобы начать заниматься этим не только увлекательным, но и прибыльным делом, требуется иметь представление о том, для чего используется каждый станок. В работе мастера применяют следующие виды приспособлений:

- Гибочные станки. Служат для изменения размеров изгибов и волн. Сгибать на таком станке можно прутья диаметром до 16 миллиметров.

- Твистер – агрегат, оснащенный специализированным шаблоном, непосредственно к которому придавливается обрабатываемый металл. При этом давление на него должно быть очень большим, так как именно от этого напрямую зависит эффективность работы.

- Основание с проставками создано для выполнения узоров совершенно любой вариации.

Подобные механизмы имеют очень простую конструкцию.

Подобные механизмы имеют очень простую конструкцию.

Как собрать станок своими руками?

Перед тем как собирать приспособление для холодной ковки своими руками, требуется позаботиться о том, чтобы его основание было достаточно прочным. Только в таком случае результат оправдает ожидания. В качестве опоры могут использоваться швеллеры или двутавры, которые предварительно свариваются между собой. Также рекомендуется обязательно к опоре прикрепить лапы из аналогичного профиля и только после этого можно приниматься за изготовление остальных узлов.

Станок «Улитка»

Если появилось желание самостоятельно изготовить станок, то в таком случае «Улитка» будет одной из самых оптимальных конструкций. Для того чтобы все сделать правильно, требуется в первую очередь иметь представление об особенностях работы станка. Если мастер поймет суть процесса, то в таком случае конструирование не вызовет никаких затруднений. С помощью чертежа, приспособления для холодной ковки своими руками изготавливаются сравнительно просто. Самое главное – следовать всем рекомендациям и внимательно осуществлять все этапы.

Самое главное – следовать всем рекомендациям и внимательно осуществлять все этапы.

В первую очередь необходимо позаботиться о наличии прочного каркаса. Не рекомендуется изготавливать его из деревянных брусьев, так как он не сможет выдержать длительных нагрузок. Самым оптимальным вариантом считается использование толстостенной трубы, металлических уголков или швеллеров.

Из металлической плиты необходимо вырезать в форме круга две столешницы. Именно этот элемент приспособления для холодной ковки металла будет принимать на себя основную часть нагрузки, поэтому на его качестве ни в коем случае нельзя экономить.

Также стоит позаботиться о наличии других необходимых деталей, к которым относится рычаг и вал. Изготовить вал на самодельное приспособление для холодной ковки можно из толстостенной трубы необходимого диаметра. Непосредственно к нему крепится с помощью кольца рычаг, который вращается вокруг него. Дополнительно на рычаг требуется установить ролик для сгибания прутьев.

Как только все необходимые элементы будут готовы, можно приступать непосредственно к сборке станка. Все действия выполняются в следующей последовательности:

- сначала устанавливается каркас таким образом, чтобы до него обеспечивался беспрепятственный доступ со всех сторон;

- далее ножки станка бетонируются или закрепляются;

- затем к каркасу приваривается основная столешница;

- устанавливается главный вал и приваривается столешнице;

- элемент укрепляется специальными треугольниками и на него надевается вращающийся рычаг.

- после этого устанавливается верхняя столешница и приваривается к основному валу;

- завершается сборка монтажом на столешницу сегментов улитки.

Как только сборка приспособления для холодной ковки своими руками будет полностью завершена, проводится пробное сгибание. Эта операция делается в обязательном порядке.

Торсионный станок

Для одноосного продольного скручивания можно сделать приспособление для холодной ковки торсионного типа. Для основания в таком случае необходимо подготовить двутавр или швеллер.

Для основания в таком случае необходимо подготовить двутавр или швеллер.

После этого к нему нужно присоединить с помощью сварки железную полоску, на которую будут непосредственно установлены тиски для зажима. Они надежно закрепляются с помощью четырех болтов. Следующим этапом является наваривание на тиски рифленых пластин и установка направляющих роликов. К последним присоединяется зажимной узел, который обеспечивает подвижность заготовки.

Далее изготавливается специальная ручка, служащая для проворачивания подвижной части зажима. После завершения всех работ и полной сборки станка, он обязательно проверяется на прочность и работоспособность. Только после этого окончательно закрепляется на опорной раме.

Станок «Гнутик»

Чтобы каждое изделие было качественно изготовлено, станки и приспособления для холодной ковки в мастерской должны быть различных видов. Для формирования угла необходим «Гнутик». Он собирается из специальной стальной пластины, на которой закрепляется рычаг и два опорных вала. Изготовить такое приспособление для холодной ковки металла своими руками довольно просто.

Изготовить такое приспособление для холодной ковки металла своими руками довольно просто.

Если было принято решение заниматься формованием изделий, то обязательно следует позаботиться о наличии станка под названием «Гнутик». Изготовить ее довольно просто. Достаточно четко следовать чертежу приспособления для холодной ковки. Также важно использовать инструментальную сталь.

Станок «Волна»

Согласно фото, приспособление для холодной ковки «Волна», состоит из закрепленных на рабочей столешнице пары стальных дисков с осью вращения.

Управляется он методом изменения расстояния между дисками. В процессе обработки прутка происходит формирование узора, затем он снимается и процесс осуществляется с другой стороны.

Станок-пресс

Для формирования наконечников прутьев необходимо иметь в наличии пресс. Для изготовления такого приспособления для холодной ковки металла своими руками нужно заказать шестерни, валы, валки и подшипниковые втулки. Все эти элементы приобретаются в магазине.

Агрегат функционирует в результате вращения штанги с грузами и отведения назад до упора винтового бойка.

Нюансы изготовления

Несмотря на то что множество станков, предназначенных для холодной ковки, сравнительно просто конструируются, перед их созданием рекомендуется ознакомиться с информацией и всеми нюансами изготовления. Это нужно сделать для того, чтобы в процессе сборки не возникло никаких непредвиденных обстоятельств, которые могут негативным образом сказаться на качестве изделия.

Перед тем как приступить непосредственно к конструированию станка для холодной ковки, необходимо составить чертеж, в котором будут в мельчайших деталях определены все особенности будущего приспособления. После того как схема будет готова, требуется приобрести и подготовить все необходимые детали. Только после этого можно приступать к сборке.

Перед изготовлением станка нужно подготовить станину для того, чтобы все детали для конструирования располагались под рукой. Все параметры нужно точно просчитать, чтобы приспособления не мешали друг другу. Для изготовления станины специалисты рекомендуют использовать только прочный материал.

Для изготовления станины специалисты рекомендуют использовать только прочный материал.

Особенности соединения и покраски деталей

Как только изготовление приспособлений для холодной ковки будет завершено, можно приступать непосредственно к выполнению художественных элементов.

После изготовления деталей, их следует соединить между собой. Сделать это можно несколькими способами. Нередко элементы соединяются методом сварки. После фиксации и остывания образовавшаяся окалина стачивается.

Гораздо более красивым методом соединения считается использование хомутов, которые представляют собой проштампованные полоски металла. Как только все элементы будут зафиксированы между собой, осуществляется их окраска. Для этого используются кузнечные эмали или краски для металла на акриловой основе.

Можно также использовать и порошковые составы, но технология будет относительно дорогой. Перед тем как нанести эмаль на поверхность, последняя должна быть тщательно подготовлена. Нельзя наносить состав на ржавчину и грязь. Поверхность должна быть обезжирена и не иметь коррозии. Только в этом случае эмаль продержится максимально долго на самодельном инструменте и защитит его от воздействия влаги.

Нельзя наносить состав на ржавчину и грязь. Поверхность должна быть обезжирена и не иметь коррозии. Только в этом случае эмаль продержится максимально долго на самодельном инструменте и защитит его от воздействия влаги.

Подводим итоги

Перед тем как приступить к созданию художественных изделий из металла, нужно позаботиться о наличии всех инструментов и приспособлений для холодной ковки. Все работы должны выполняться осторожно и внимательно. Только в таком случае можно добиться идеального результата.

В большинстве случаев изготовить станки для холодной ковки намного выгоднее собственными руками. Эти приспособления играют важную роль и необходимы для производства качественных изделий. Это объясняется тем, что далеко не каждый элемент представляется возможным обработать с помощью ручных приспособлений, да и стоимость большинства станков является достаточно высокой, даже в том случае когда речь идет о самых элементарных агрегатах.

Многие мастера предпочитают самостоятельно изготавливать станки, которые помогают сделать довольно оригинальные изделия. В таком случае все в большей степени зависит от опыта мастера и его желания. Если принято решение собственными руками сконструировать станок, важно все действия выполнять в определенной последовательности, тогда результат превзойдет все ожидания.

В таком случае все в большей степени зависит от опыта мастера и его желания. Если принято решение собственными руками сконструировать станок, важно все действия выполнять в определенной последовательности, тогда результат превзойдет все ожидания.

Заготовки для холодной ковки. Гнутик для холодной ковки своими руками

Изготовление станка для холодной ковки своими руками может понадобиться, если вы любите мастерить и не прочь изготовить что-нибудь красивое для домашнего интерьера, загородной усадьбы, для подарков родным и близким людям и просто для души.

Холодная ковка позволяет делать красивые и качественные изделия из металла своими руками.

Величественная красота изделий, выполненных способом ковки, завораживает взоры и манит изящными линиями. Во всех лучших домах непременно можно было встретить такие украшения, как ажурные металлические завитушки. Да и в наше время, когда разработано немалое количество разнообразных технологий и материалов, кованые изделия не утратили актуальности.

Изделия, полученные с использованием ковки, применяются в дизайне наряду с пластиковыми, стеклянными и другими элементами декора. Ковка металла производится горячим или холодным способом. Для выполнения работ горячим методом необходимо выполнить массу особенных условий, поэтому не так легко заниматься ей в условиях дома. Более доступным методом является холодный. Научиться ему легче, а оборудование и станки для ковки можно при желании изготовить самостоятельно.

Плюсы холодной ковки

При холодном способе ковки основные рабочие процессы — гнутье и пресс. Чтобы провести такие мероприятия, не понадобится сообщать металлу определенную температуру. Но некоторая термическая обработка все же должна проводиться между этапами выполнения операции.

Необязательно иметь в распоряжении полноценное оборудование для художественной ковки, многие любители самостоятельно изготавливают некоторые инструменты. С использованием самодельных приспособлений можно придавать изделиям разные причудливые формы. Необходимо лишь обзавестись некоторыми рабочими навыками. Будьте готовы к тому, что для того, чтобы согнуть нужную фигуру, потребуются усилия. Проведение работ возможно лишь с использованием сырья определенной толщины.

Необходимо лишь обзавестись некоторыми рабочими навыками. Будьте готовы к тому, что для того, чтобы согнуть нужную фигуру, потребуются усилия. Проведение работ возможно лишь с использованием сырья определенной толщины.

Изделия, полученные при помощи оборудования для холодной ковки, оказываются крепче тех, что отливаются или выполняются путем штамповки. Так происходит потому, что прутья из металла, проходящие через оснастку, прессуются одновременно с приданием им нужной формы. При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

Используя оборудование для холодной ковки металла, можно создавать такие изделия:

- оконные решетки;

- элементы наподобие поручней для лестницы, балконных козырьков;

- домашнюю мебель — кровати, стулья, столы;

- заборы и ограды;

- элементы, использующиеся в дизайне квартир: треноги для цветов, обрешетки каминов.

При горячей ковке мастеру потребуется не только специальное помещение, но и кузнечное оборудование, а также некоторые особые условия. При холодном методе работы не понадобится предварительно нагревать заготовку, а сам процесс получается экономичнее. При обработке целой партии однотипных элементов в домашних условиях можно делать все с помощью трафаретов. Так удается заметно сократить время изготовления и уменьшить трудозатраты. Иногда изделия приходится прогреть, нагревание выполняют в местах стыков, чтобы не получалось неровностей. Начинающим мастерам рекомендуется перед началом работ хорошо продумать план выполнения, нелишним будет сделать эскиз желаемого изделия.

Вернуться к оглавлению

Оборудование и инструменты для ковки

Ручная оснастка для выполнения операций холодной ковки включает в себя несколько элементов. Основные приспособления, которые могут понадобиться для работы:

- улитка;

- твистер;

- волна;

- гнутик;

- фонарик;

- глобус.

Некоторые названия могут показаться забавными, но это вполне удобные для домашнего использования приспособления.

Основным инструментом для работы является гнутик, он предназначен для изменения формы металла. Его применяют для сгиба изделия под нужным углом или сгибания дуг с разным радиусом.

Улитка применяется чаще для свивания в спирали металлических прутов. Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Вилка — два кондуктора для сгибания валют, применяется для горячей и холодной ковки. Толщина сырья может быть при горячем способе максимум 16 мм, при холодном — 10 мм.

Инструмент под названием «фонарик» служит для сгибания металлических элементов. С его использованием обрабатывают металлические прутья, диаметр которых 30 мм или меньше, или квадратные профили с толщиной 16 мм и меньше.

С помощью такого приспособления, как волна, выполняют волнообразно изогнутые элементы. Используют его и для обработки трубок, имеющих круглое или шестигранное сечение, и для трубок из профилей.

Твистер несколько напоминает фонарик, с помощью и того, и другого инструмента можно закручивать прутья вокруг продольной оси.

Глобус помогает сделать большую дугу из квадратного профиля до 12 мм толщиной. При этом концы заготовки тоже плавно загибаются. Так создают различные выпуклые декорирующие элементы.

Такого рода инструмент для холодной ковки совсем несложный, поэтому часто можно встретить и самодельный. Покупному он практически ни в чем не уступает.

Вернуться к оглавлению

Оборудование для ковки своими руками

Часто при работе изготовить самодельные станки для холодной ковки представляется более целесообразным. Далеко не каждый элемент получается полноценно обработать, используя только ручной инструмент для ковки. Да и стоимость такого оборудования немаленькая, даже если речь идет о простом станке-улитке.

Если домашний мастер изготовит какое-либо изделие на самостоятельно сделанном кондукторе, вещь получится уникальной, хотя по некоторым характеристикам и будет уступать той, что изготовлена в условиях промышленности. Когда планируется выполнять немалое количество деталей с применением холодной ковки, целесообразнее изготовить кондуктор с электродвигателем. Так можно облегчить себе рабочие задачи.

Нелишним будет предусмотреть выполнение на станке основных типов работ — закручиваний, гибки, вытяжки. Данные приспособления можно объединить при создании кондуктора собственными руками.

При операции вытяжки заготовке придается определенная форма. Для этого ее надо пропустить через пресс или валики, при этом сечение исходного материала уменьшится.

Процесс гибки заключается в том, что заготовку изгибают под нужным углом. Выполнить данную операцию можно с применением шаблонов. Их надо делать следующим образом: подготавливается эскиз детали, по которому затем выполняется шаблон. На металлическую пластину приварите завитушку, затем такой лист закрепляется на станке в держателе. Конец заготовки вставляют в прорезь, второй фиксируется (в некоторых случаях можно просто придержать). При помощи рычага оказывается воздействие на один из концов заготовки, которую следует протащить по всем изгибам по пластине, применяемой в качестве шаблона.

На металлическую пластину приварите завитушку, затем такой лист закрепляется на станке в держателе. Конец заготовки вставляют в прорезь, второй фиксируется (в некоторых случаях можно просто придержать). При помощи рычага оказывается воздействие на один из концов заготовки, которую следует протащить по всем изгибам по пластине, применяемой в качестве шаблона.

Создавая шаблон, сварочный шов проводить надо с наружной стороны, в противном случае он будет мешать при дальнейшем использовании изделия.

Многие мастера самостоятельно собирают не очень сложные устройства, при помощи которых можно выполнять достаточно замысловатые изделия. Здесь все зависит от рабочих навыков мастера. Можно рассмотреть одну из подобных самодельных моделей, чтобы разобраться в самом принципе работы.

Вернуться к оглавлению

Станок для ковки «Улитка»

При помощи данного устройства домашние умельцы способны выполнять разнообразные спирали и кольца, волны, завитушки. Чтобы изготовить такого рода ручной станок для холодной ковки, надо действовать по определенной технологии, включающей в себя несколько этапов.

Чтобы изготовить такого рода ручной станок для холодной ковки, надо действовать по определенной технологии, включающей в себя несколько этапов.

Перед тем как сооружать любые устройства, станки для художественной ковки или просто ручные инструменты, необходимо выполнение эскизов, шаблонов, графических изображений будущего изделия. Если не получится сделать полноценные чертежи, то создайте шаблон, он поможет вам при последующих действиях.

Чтобы точнее получилась разметка, удобнее использовать миллиметровую бумагу. Начертите на ней спираль, у которой должен постепенно увеличиваться радиус витков. Между ними должно соблюдаться одинаковое расстояние. Следует заметить, что такое условие надо выполнять лишь в случаях, когда требуется симметричность узоров, поскольку понятие художественной ценности для каждого человека индивидуально. Это касается и количества витков — их обычно не больше 4 шт.

Заранее учитывайте и то, каковы будут заготовки, с которым предстоит работать. Шаг между витками сделать надо так, чтобы он слегка превышал диаметр железных прутьев, в противном случае очень сложно будет вынимать из станка готовую деталь, не повредив ее форму.

Для рабочей поверхности понадобится листовое железо. Толщины в 4 мм будет достаточно. Определение линейных размеров осуществляется на основании габаритов будущих изделий. Чтобы изготовить форму, возьмите полосовой металл с толщиной 3 мм. С таким материалом работать можно с применением ручных инструментов. Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Чтобы обеспечить полноценный рабочий процесс, понадобится выполнить хорошую фиксацию для одного конца заготовки. Здесь пригодится кусок прута, равный ширине полос. Для укрепления рабочей площадки можно использовать верстак. Иногда в качестве стойки применяют отрезок толстостенной трубы, при этом надо следить, чтобы укрепленная так конструкция не помешала другому виду работ. Для этого можно выбрать вариант, при котором вся сборка закрепляется в тисках. Главное — обеспечить как можно большую надежность фиксации, поскольку при холодной ковке физические усилия будут прилагаться немалые.

Оснастка «Улитка» для холодной ковки — обязательный ручной инструмент любого мастера, который занимается изготовлением кованых изделий без нагрева металла. «Улитка» предназначена для изгибания металлического прутка при холодной ковке металла. Сделать «Улитку» для холодной ковки своими руками не так уж и сложно.

«Улитка» предназначена для изгибания металлического прутка при холодной ковке металла. Сделать «Улитку» для холодной ковки своими руками не так уж и сложно.

При помощи самодельных станков для холодной ковки можно изготовить множество ажурных изделий из металла. Кованые заборы, ограды, ворота, калитки, перила, скамейки поражают интересными очертаниями, округлыми плавными линиями. Именно изогнутые формы кованых изделий изготавливаются с помощью «улитки» — станка для холодной ковки металла.

Изготовление оснастки «улитка» проходит в несколько этапов.

В следующем ролике можно посмотреть, как умелец своими руками сделал самодельную «улитку», а также, как и какие заготовки можно изготовить на таком оборудовании для холодной ковки.

В данном видео представлен еще один интересный вид самодельной «улитки», на которой удобно сгибать поковки в завитки и волюты. По словам мастера, «на этом станке все делается удобнее и легче».

Следующий видеоролик содержит чертеж и описание устройства «улитка» и необходимые материалы для изготовления станины и лекала для производства кованых завитков.

Холодная ковка невозможна без специального кузнечного оборудования . Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- Гнутик

- Твистер

- Улитка

- Глобус

- Волна

- Фонарик

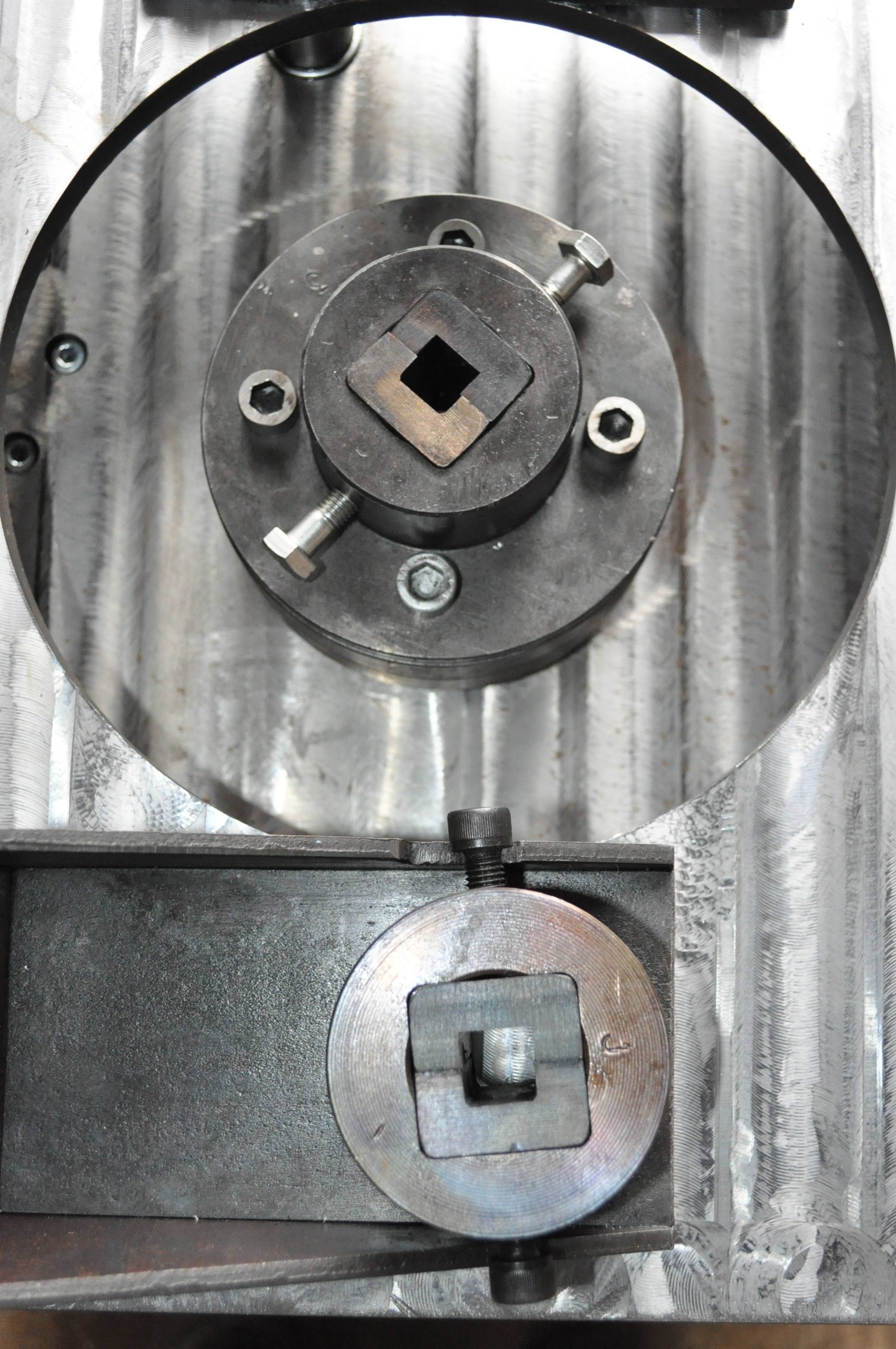

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

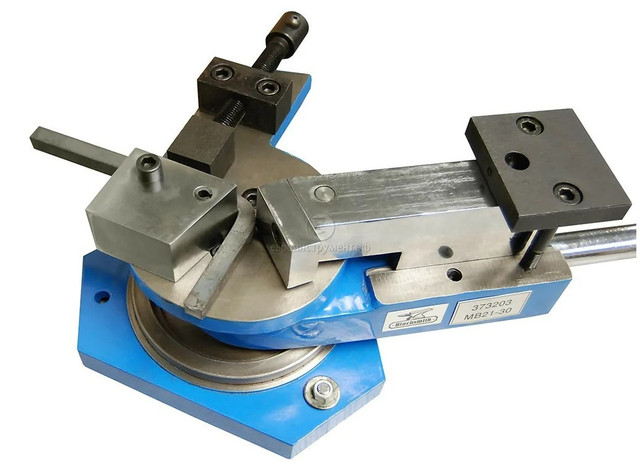

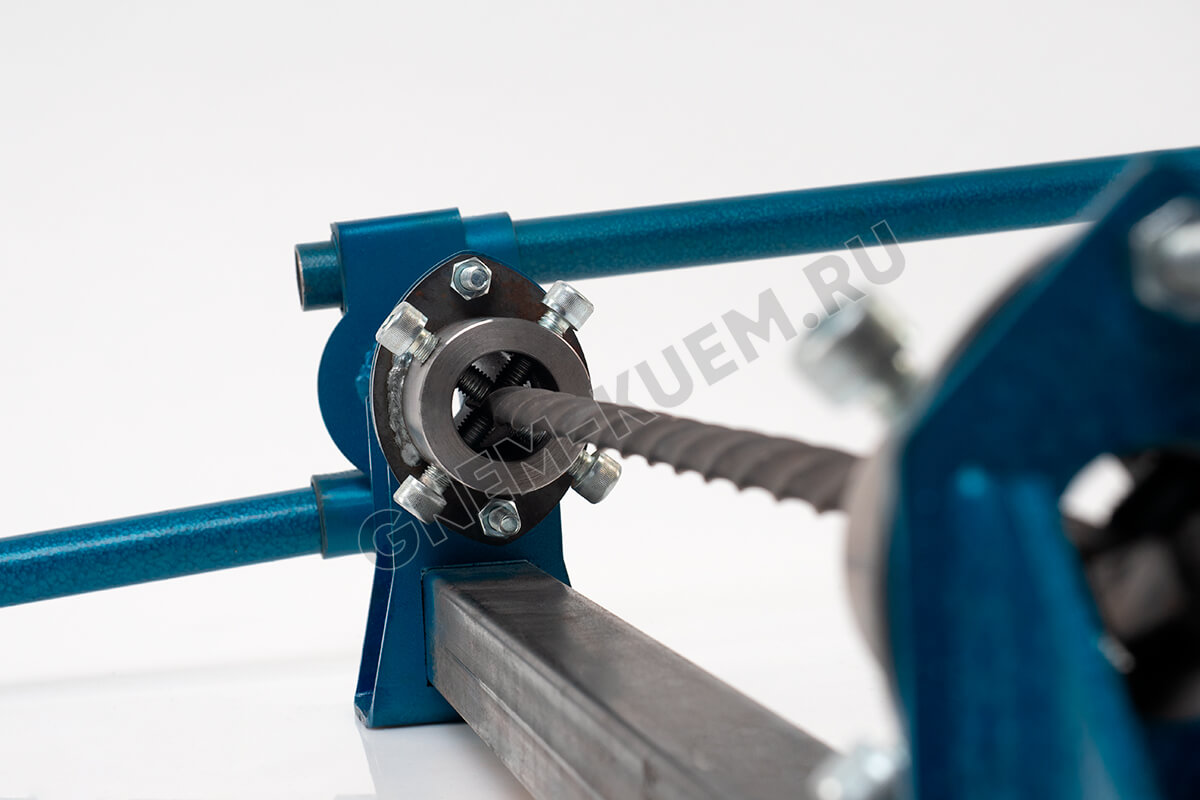

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео: как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Изготовление улитки

Работа станка

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

На видео работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

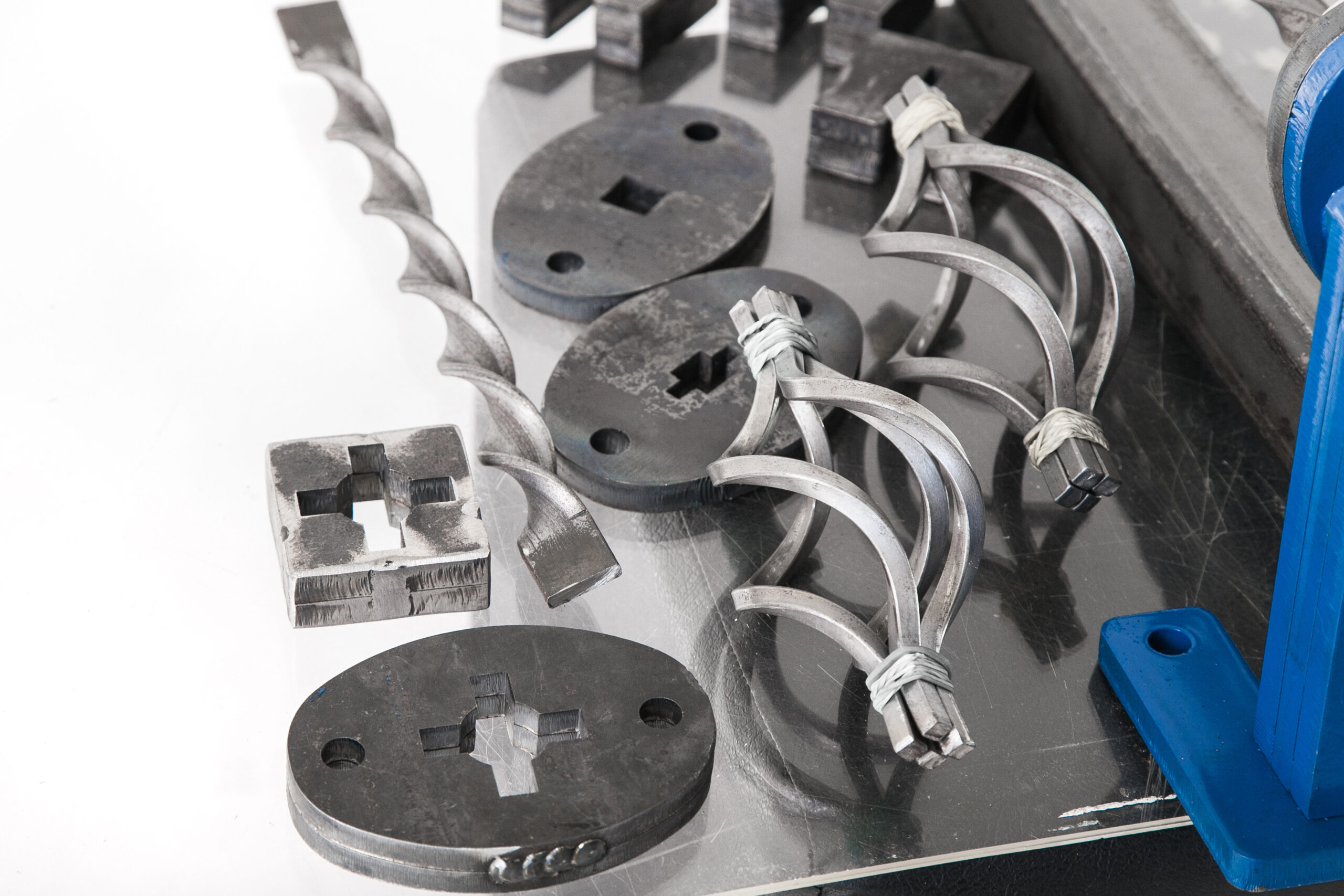

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Станок для изготовления «гусиной лапки»

Приспособления для ковки «гусиных лапок»

Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

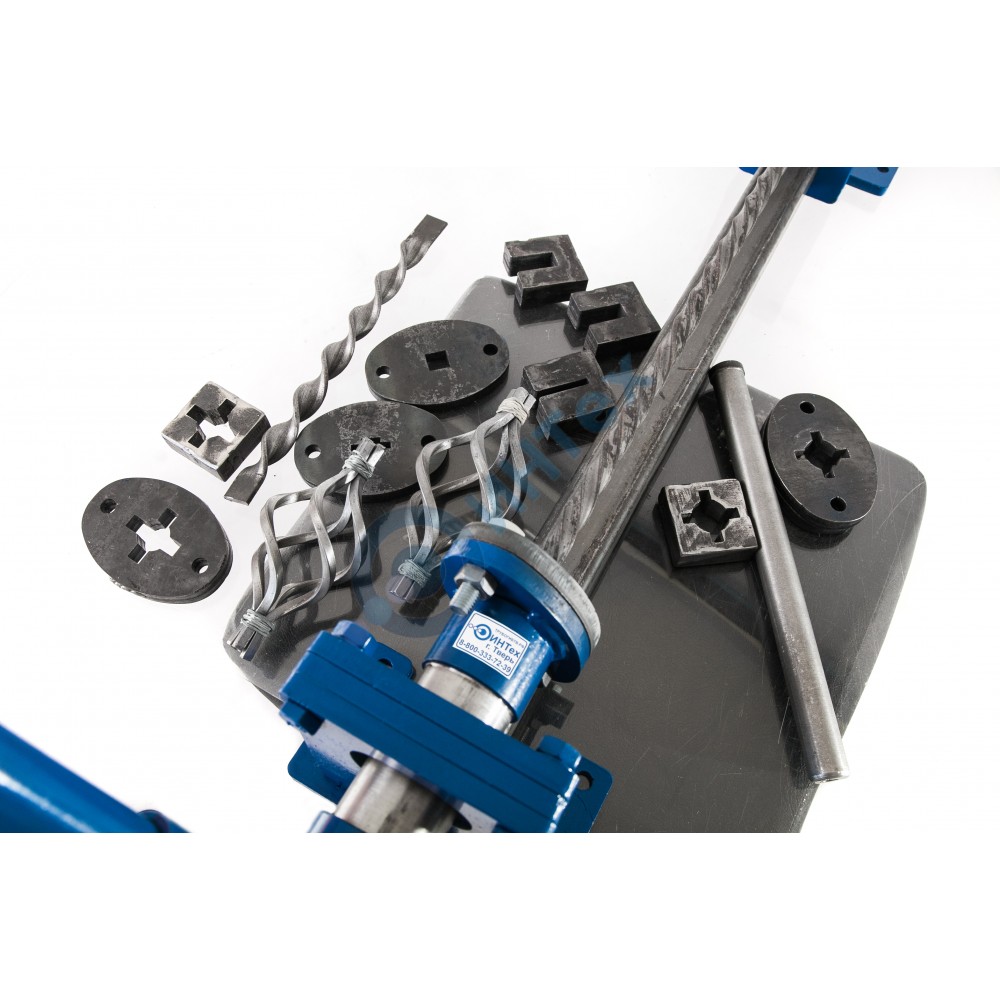

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Станок “улитка”

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

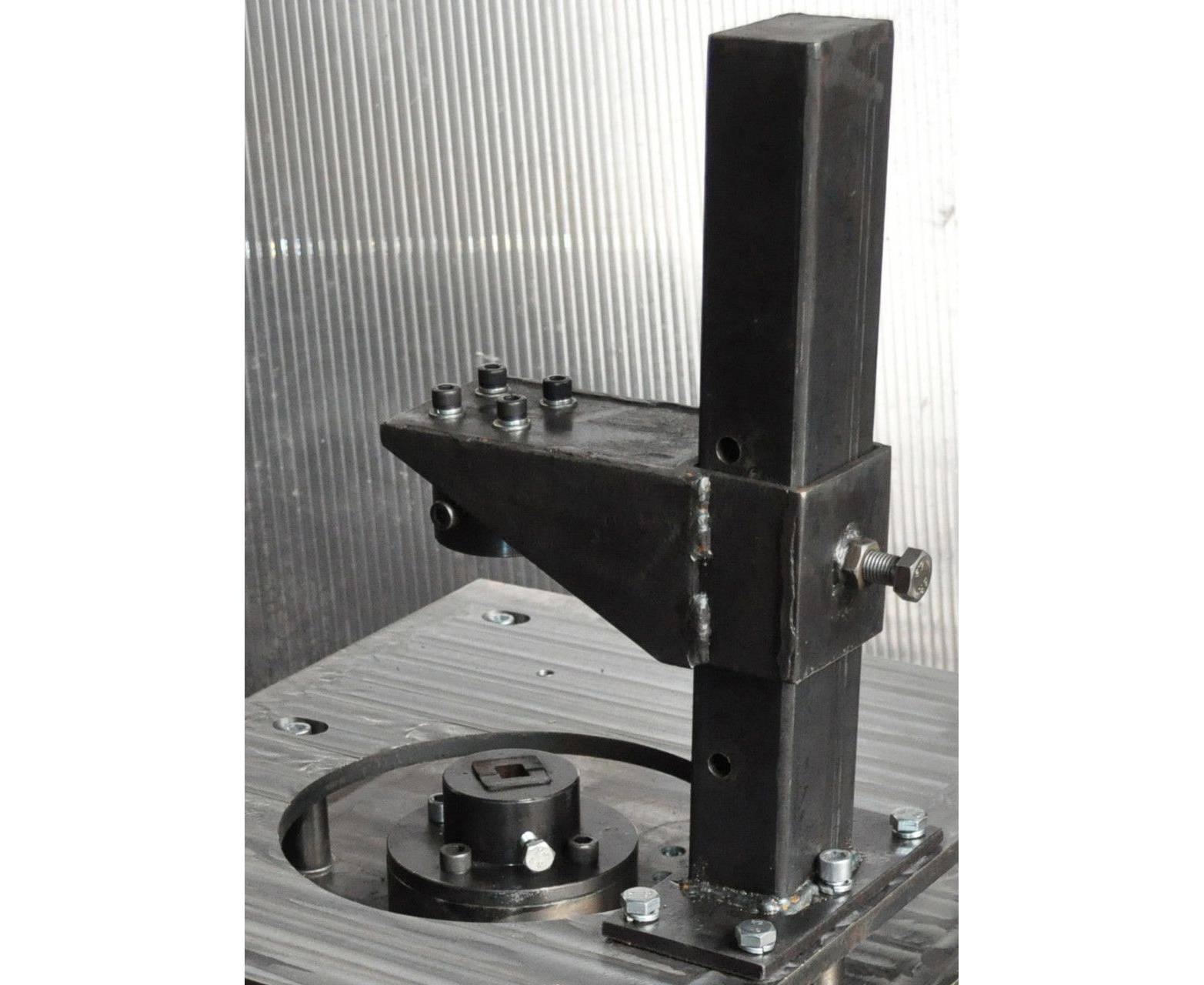

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали.![]() С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

Станок «гнутик»

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Для изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

Улитка для холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа улитка. С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть.

Для этого следует установить еще один вращающий вал;

Для этого следует установить еще один вращающий вал; - монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

Твистер для холодной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента.

Это позволит изготовить детали различной длины;

Это позволит изготовить детали различной длины; - следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

Самодельные кузнечные станки. Холодная ковка: оборудование и процесс своими руками. Самодельный станок для холодной ковки: правила изготовления

Любуясь красотой ажурного металлического забора или любуясь невероятным витым узором на перилах железной лестницы, мало кто задумывается, что они сделаны методом холодной ковки… Научиться воплощать красоту в металле легко. Для этого достаточно иметь минимальные навыки работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие машины для этого нужны? Что можно сделать на этих машинах? Ответы на эти вопросы вы найдете в нашей статье.

Правильнее было бы назвать холодную ковку — механическую гибку металлического стержня на специализированных станках, для придания ему формы, задуманной изготовителем. Гибка стержней в станке может производиться как вручную с помощью рычагов, так и с помощью электродвигателей. Помимо металлического прутка методом холодной ковки можно гнуть трубы малого диаметра, узкие железные полосы и арматуру.Методом холодной ковки производятся:

- Витые заборы.

- Украшения для жилых зданий.

- Ворота узорчатые.

- Ограждения балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решетки.

Элементы, изготовленные методом холодной ковки

Освоив метод холодной ковки, вы легко сможете начать собственное дело по производству изделий из металла. Тем более, что первоначальные финансовые вложения вам потребуются только на покупку станков, а если делать станки своими руками, то можно обойтись минимальными затратами.

Тем более, что первоначальные финансовые вложения вам потребуются только на покупку станков, а если делать станки своими руками, то можно обойтись минимальными затратами.

Ниже мы дадим вам инструкцию по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка» — один из примеров самостоятельного проектирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Нужно руководствоваться своим представлением о станке, как и что будет гнуться, сколько витков спирали хватит для качественной работы, какого размера будет рычаг со столешницей.Если понимать суть процесса изготовления машины, то и сама сборка не вызовет особых затруднений.

Станок «улитка»

Изготовление основных узлов станка

Рама.

Процесс гибки железного прутка подвергает машину большим нагрузкам, поэтому при изготовлении каркаса для «улитки» используется только металлический уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдержит длительных нагрузок и разрушится.

Не делайте каркас из деревянных брусьев, такой стол не выдержит длительных нагрузок и разрушится.

Столешница.

Столешница для «улитки» изготавливается из металлической пластины, вырезанной в форме круга, толщиной не менее 4 мм. Из этой же плиты вырезают вторую столешницу, повторяющую форму первой. На второй столешнице будут размещаться сегменты улиток и загибаться изделия. В процессе холодной ковки столешница берет на себя основную часть нагрузки, поэтому нет необходимости экономить и делать ее из более тонкого листового железа.

Основной вал и рычаг.

Главный вал размещается по центру между столешницами и крепится к основанию четырьмя прямоугольными треугольниками. Вал можно изготовить из толстостенной трубы необходимого диаметра.

Рычаг прикреплен к валу кольцом и вращается вокруг него; дополнительно на рычаге установлен ролик для сгибания прутьев на верхней столешнице.

Схема станка

Маркировка и установка навесного оборудования

В зависимости от того, хотите ли вы производить только однотипные образцы или вам потребуется больше художественных изделий, существует три варианта устройства «улитка».

Вариант №1.

Это самый простой из трех вариантов, суть его в том, что на столешнице рисуется контур спирали.

Чертеж сегментов «улитки»

По своей сути это чертеж будущих изделий, которые вы будете производить на станке. После нанесения схемы достаточно вырезать из толстых железных полос разной ширины несколько отрезков, повторяющих линию чертежа, и приварить их по разметке к столешнице. На такой статической «улитке» можно делать самые простые наклоны.

Вариант №2.

Второй вариант наиболее популярен среди самодельных станков, он предполагает изготовление разборной улитки из съемных деталей. По контурам разметки сверлятся отверстия, в которых нарезаются резьбы. Далее из картона или фанеры изготавливаются шаблоны стоп-сегментов, а из них – накладки из металла. Наконец, в накладках просверливаются отверстия, которые должны совпадать с монтажными пазами на столешнице. Для закрепления сегментов в основном используются болты, но можно сделать и цилиндрические упоры. Такая конструкция «улитки» позволит производить на одном станке спиральные заготовки с разным радиусом.

Такая конструкция «улитки» позволит производить на одном станке спиральные заготовки с разным радиусом.

«Улитка» из металлических полос

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров выполнено несколько съемных модулей с разными вариантами улиток, которые меняются по мере необходимости. Модуль сделан из куска железа, на который наварены сегменты, повторяющие части спирали.

Модули-улитки

Сборка машины.

- Установите раму в месте, где у вас будет легкий доступ к машине со всех сторон.

- Забетонируйте ножки рамы в полу или закрепите раму другим доступным способом.

- Приварите основную столешницу к раме.

- Установите главный вал, приварив его к столешнице и укрепив треугольниками.

- Наденьте вращающийся рычаг на вал.

- Установите верхнюю столешницу, приварив ее к основному валу.

- Поместите сегменты улиток на столешницу.

После сборки выполните пробный изгиб стержня.

Подробнее о сборке улиточного станка холодной ковки смотрите видео:

Торсионный станок

Этот станок предназначен для одноосной продольной крутки заготовки из поперечного бруска или квадратного профиля.

Торсионный станок

Для основания торсиона используется швеллер или двутавр. К нему с помощью сварки крепится толстая железная полоса, на которую устанавливаются тиски для зажима неподвижной части стержня. Тиски крепятся четырьмя болтами диаметром М16 и более.Для повышения прочности зажима штанги на тиски наваривают пластины из гофрированной листовой стали. С противоположной стороны основания установлены направляющие ролики, к которым крепится узел прижима подвижной части заготовки. Изготавливается из стальной втулки, в которой необходимо предусмотреть отверстия для прижимных болтов, расположенных под углом 120 градусов. Болты должны иметь плоский конец и быть изготовлены из высококачественной стали. Оба прижимных приспособления должны располагаться соосно, для этого их необходимо проверить с помощью уровня, сантехнического угольника и штангенциркуля.

Виды станков

Далее необходимо сделать ручку для поворота подвижной части зажима. Его рычаг должен ударять как можно дольше, чтобы уменьшить приложенную силу. Саму ручку лучше сделать с резиновой втулкой для предотвращения соскальзывания руки во время работы.

После полной сборки станка его проверяют на надежность работы подвижных элементов и точность деформации стержня. После проверки машина крепится к базовой раме.

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите видео:

Станок гнутик

Для формирования качественного угла в изделии, изготовленном методом холодной ковки, необходимо понадобится машинка под названием «гнутик». Он состоит из стальной пластины с подвижным упором, на которой находятся два опорных вала и рычаг.

Станок гнутик

Заготовка помещается между клином и опорными валами. После этого с помощью рычага клин смещается в сторону валов, что приводит к изгибу заготовки.

Компьютерная модель станка

Сделать такой станок достаточно просто, главное следовать заданному чертежу и использовать инструментальную сталь, так как в процессе работы на часть устройства оказывается большая нагрузка.

Также можно посмотреть как сделать гнутик на видео:

Волновой станок

Правильнее будет назвать этот станок управляемой волной. Оснащение станка состоит из пары стальных дисков диаметром 140 мм, которые крепятся болтами к рабочей столешнице.Ось вращения универсального ключа закреплена на приводном диске.

Волновая машина

Волновое управление происходит в результате изменения расстояния между дисками. При прокатывании бруска вокруг приводного диска с набалдашником формируется рисунок, после этого брусок снимается с проводника и формируется узор с другой стороны.

Работу станка можно посмотреть на видео:

Станок — пресс

Пресс необходим для формирования наконечников стержней.Этот станок работает по принципу маховика, в начале, вращая штангу с грузами, винтовой боек отводится назад до упора. После этого в прорезь вставляется сменный штамп и укладывается заготовка. Затем быстро размотайте штангу в обратную сторону и дайте ей свободно вращаться. В завершение ударник сильно ударяется о хвостовик штампа, за счет этого развивается достаточное для пробивания усилие.

После этого в прорезь вставляется сменный штамп и укладывается заготовка. Затем быстро размотайте штангу в обратную сторону и дайте ей свободно вращаться. В завершение ударник сильно ударяется о хвостовик штампа, за счет этого развивается достаточное для пробивания усилие.

Вальцовочный станок

Что касается ручного прокатного стана, то его можно сделать самому, но все равно придется заказывать — специальные стальные валки, втулки подшипников и валы, а шестерни покупать в магазине.На таком станке можно делать только наконечники «гусиная лапка» и «листья».

Соединение и покраска деталей

Элементы, изготовленные методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается болгаркой или другой болгаркой.

- Зажимы — такой вид соединения выглядит гораздо красивее. Для хомутов применяют штампованные металлические полосы толщиной 1,5 мм и более.

Готовые изделия окрашиваются кузнечными эмалями или красками по металлу на акриловой основе.

Соединение деталей сваркой

Изделия, изготовленные методом холодной ковки

Предлагаем Вам ознакомиться с вариантами изделий, которые можно изготовить методом холодной ковки:

Как видно из всего вышеизложенного, холодная метод ковки не требует больших финансовых затрат и достаточно прост в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы правильно сделали.

Комментарии:

Холодная ковка – сложный, но востребованный процесс.Изготавливать самоделки для холодной ковки должен уметь каждый мастер. нет смысла их приобретать.

Холодная ковка – длительный, но востребованный процесс.

Ничего сложного в этой работе нет, но нужна усидчивость, аккуратность и желание сделать все максимально качественно.

Изготовление улитки

- Болгарский.

- Аппарат электродуговой сварки.

- Листовая сталь 2-3 мм.

- Труба профильная.