Ковка. Словарь терминов

Словарь терминов — что нужно знать о ковке заказчику.

Общение с любым специалистом значительно расширяет не только кругозор, но зачастую словарный запас заказчика. Обратившись в мастерскую за коваными элементами для собственного загородного дома, вы точно встретитесь с некоторыми новыми для вас понятиями. Чтобы не ставить мастеров в тупик формулировкой своих вопросов и легко понимать, о чем они говорят вам, мы составили небольшой словарь основных «кузнечных» терминов.

Братья Иоганн и Георг Шмидбергер в своей кузнице в Мольне, Австрия. © Lisi Niesner/ReutersОбщие понятия

Металлы и сплавы, использующиеся в художественной ковке — железо, сталь, медь, бронза, латунь, жесть, алюминий.

Ковкость — свойство металлов, позволяющее им поддаваться воздействию ковки и прочим видам обработки металлов. Основные показатели ковкости — сопротивление деформации и пластичность.

Коррозийная стойкость — способность металла сопротивляться воздействию агрессивной среды.

Жесткость кованых конструкций — свойство кованых частей металлических конструкций не менять геометрические размеры под внешним воздействием.

Элементы: кованые и литые

Часто для уменьшения стоимости изделия предлагается «собрать» конструкцию из готовых элементов. Или в описании проекта, выполненного по вашей картинке, упоминаются названия, незнакомые вам на слух. Чаще всего это классические элементы декора кованых изделий.

Это может кого-то расстроить, но кованые элементы делают обычно в Китае. Оптовые поставщики привозят для кузнецов под заказ партии элементов на выбор по обширным каталогам.

- Акантовый лист

- классический декоративный элемент, изображающий лист южного растения.

-

Балясины - фигурные столбики, сверху соединяющиеся перилами. В кузнечном деле используются при изготовлении ограждений

лестниц, балконов, террас.

-

Вазон - украшение, стилизованное под вазу или корзину.

-

Волюта -

Вензель - начальные буквы имен собственных, связанные между собой в ажурный рисунок.

-

Гирлянда - мотив из сплетения цветов, листьев и фруктов, иногда перевитых лентой.

-

Картуш - элемент в виде свитка или щита с закрученными краями.

-

Кронштейн (кованый) - художественно-оформленная деталь или конструкция, которая прикреплена к стене и служит опорой чему-либо.

-

Медальон - овальная или круглая оправа для какого-либо изображения, а также сам рисунок, рельефный орнамент, заключенный в такую рамку.

-

Навершение - декоративное завершение верхней части столба, стойки (шары, пики, шишки и др.).

-

Оконечник -

Пальметта - мотив в виде стилизованного многолопастного пальмового листа.

-

Розетка - мотив, имеющий вид круглого стилизованного изображения цветка с одинаковыми лепестками.

-

Соломонова спираль (корзинка, шишка) - декоративный элемент, сформированный из тонких прутьев, спирально закрученных и образующих пустотелый ажурный «кокон».

-

Цветы - Один из популярнейших мотивов в художественной ковке. Чаще всего изготавливаются по частям, после чего собираются в художественный узор с помощью сварки, клепки или пайки.

Не лишним будет знать, что

- Раппорт

- это повторяющийся элемент орнамента.

- Модуль

- художественно-декоративный элемент (или фрагмент), принятый за основу построения одного и того же повторяющегося рисунка.

- Звено (секция)

- часть металлического забора или ограды, ограниченная двумя столбами или стойками.

Отделка кованых изделий

- Воронение

- термическая обработка металлического изделия с предварительным нанесением на его поверхность специальных химических веществ: кислот и масел.

В результате металл покрывается сине-черной окисной пленкой.

В результате металл покрывается сине-черной окисной пленкой. - Вытравка

- получение рисунка, узора или надписи на металлическом предмете с помощью едких химических веществ.

- Инкрустация

- украшение металлических кованых изделий другими цветными металлами или драгоценными камнями.

- Насечка

- декоративная обработка металла, заключающаяся в нанесении «прочерков» на поверхность. Используется для выполнения тонкого фигурного рисунка, например, изображения прожилок на листьях растений.

- Патина

- оксидно-карбонатная пленка, которая имеет цветовой оттенок (серебро, бронза, зелень). Патина образуется под воздействием окружающей среды, в то же время предохраняя металл от разрушений. Она имеет декоративную ценность особенно при производстве кованых предметов «под старину».

- Рифление

- один из способов декоративной отделки кованых изделий при помощи кузнечных инструментов (грубое гравирование).

- Скань

- декоративная отделка металлических изделий узорами из скрученной проволоки.

Соединение

Элементы:

- Хомут

- элемент, соединяющий несколько прутков или других кованых элементов. Сегодня используется лишь в ручной горячей ковке.

- Биндра

- проволока, с помощью которой временно (до сварки или пайки) соединяют элементы кованого изделия.

- Заклепка

- железный стержень, имеющий цилиндрическую форму с головкой на одном конце; применяется для соединения кованых элементов и деталей.

Методы:

- Клепка

- один из старейших способов соединения кованых металлов, когда отдельные детали соединяются при помощи заклепок.

- Пайка

- процесс введения между металлическими деталями припоя (расплавленного материала), который имеет температуру плавления ниже, чем сплавляемые детали, в результате чего формируется прочное соединение.

- Сварка

- способ соединения металлических изделий путем их совместного деформирования после нагрева мест сварки. Раньше для этого использовался горн, сегодня чаще применяют газовую и электрическую сварку.

Обработка кованого изделия

- Закалка

- быстрое охлаждение стали, нагретой до очень высокой температуры; придает изделию твердость и прочие необходимые качества.

- Зачистка

- механическое удаление с кованого изделия окалины, наплывов сварных швов, сварочных брызг и других дефектов металла.

- Матировка пескоструйным способом

- обработка поверхности струей песка, подаваемого под давлением, что позволяет выровнять поверхность и сделать ее более шероховатой (для улучшения адгезии лакокрасочных материалов).

- Антикоррозийная обработка

- покрытие металлических поверхностей тонким слоем другого металла, сплава или неметаллических материалов, образующих антикоррозийное покрытие для защиты от коррозии.

- Грунтовка

- нанесение на кованое изделие предварительного покрытия для улучшения адгезии (прилипания) основного защитного или декоративного покрытия.

- Покраска

- нанесение защитного или декоративного (зачастую эти функции совмещены) покрытия на изделие.

- Гальваническое покрытие

- металлическая пленка, наносимая на поверхность металлических изделий методом гальваники для придания им твердости, износостойкости, антикоррозийных, антифрикционных, декоративных свойств (цинкование, анодирование, хромирование, никелирование, оксидирование). Широкого применения метод не получил в силу своей дороговизны.

Прокатный материал

То, из чего кузнец будет изготавливать изделие.

- Пруток

- металлический полуфабрикат, заготовка для производства деталей с помощью пластической деформации или обработки резанием. В зависимости от назначения прутки обладают сечением круглой, прямоугольной, шестиугольной, реже трапециевидной, овальной или сегментной формы.

- Квадрат — прут квадратного сечения диаметром от 8 до 25 мм.

- Кругляк — прут круглого сечения.

- Болванка

- кругляк диаметром 50 мм, используется для точеных деталей.

- Полоса

- прут прямоугольного сечения, половинный по отношению к квадрату.

- Профиль

- мерный отрезок изделия, полученный прокаткой, прессованием, формовкой (гибкой) между валками. Сечение профиля — разрез по линии, перпендикулярной длинной стороне отрезка; различается по ширине.

- Поковка

- промежуточная заготовка или изделие, полученное ковкой или объемной штамповкой. В зависимости от своих характеристик поковки подразделяются по сечению — квадратные, прямоугольные, многоугольные и круглые, а также по методу изготовления — штампованные и кованые.

Технологии

- Ковка

- один из основных видов обработки металла давлением с применением нагрева. По технологии различают горячую (обработка раскаленного металла), холодную (деформация заготовок холодного металла), смешанную (использование кованых, готовых литых и сварных элементов).

- Ковка в штампах

- способ обработки железа, при котором необходимую форму получают вдавливанием подготовленных материалов в специальную металлическую форму.

- Литье

- процесс получения фасонных отливок путем заполнения расплавленным металлом приготовленных форм. Литые элементы (шары, пики и т.п.) часто применяются параллельно с кузнечными элементами и являются неотъемлемыми частями ограждений, ворот, перил.

- Штамповка

- вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа.

- Штамп

- заготовка для производства стандартных повторяющихся элементов, требующихся в большом количестве (например, однотипных завитков для ограды).

- Торсирование (скручивание)

- способ обработки металлических стержней для придачи декоративного вида. Стержни толщиной не более двух сантиметров, предварительно отожженные и охлажденные на воздухе, с помощью простых технологий поддаются скручиванию в холодном состоянии.

Приемы обработки металла

- Вальцовка

- превращение проволоки в узкую полоску путем прокатывания в специальных вальцах, один из классических приемов художественной ковки.

- Волочение

- обработка металлов давлением, при которой заготовки круглого или фасонного профиля протягиваются через отверстие, сечение которого меньше сечения заготовки.

- Выбивка

- выгибание детали на форме с помощью ударов молотком с предварительным нагревом.

- Выкраивание (вырезка)

- изготовление из листового металла с помощью режущих инструментов деталей заданной формы посредством резки.

- Вырубка

- высекание c помощью острого инструмента (зубило, кузнечный топор и т.

п.) деталей определенной формы или части заготовки.

п.) деталей определенной формы или части заготовки. - Гибка

- изменение формы и геометрии металла, производится без предварительного нагрева. Под воздействием силы заготовка изгибается и деформируется, наружные слои её растягиваются, внутренние — сжимаются

- Прокатка

- обработка металлов и металлических сплавов давлением, состоящая в обжатии их между вращающимися валками прокатных станов.

- Рубка

- процесс обработки металла с помощью специального кузнечного топора, зубила или подсечки. Один из технических приёмов художественной ковки, результатом которого является отсечение части металла по наружному контуру заготовки.

- Рихтовка

- выравнивание (выправление) проката, проволоки, протяженных поковок, штамповок, отливок, механически обработанных деталей для устранения искривлений и прочих дефектов.

- Чеканка

- художественная обработка металла, изготовление рисунка, надписи, изображения, заключающееся в выбивании на пластине определенного рельефа.

Ковка металла в домашних условиях

В последнее время многие все чаще стали задумываться о том, чтобы проводить время с пользой или организовать свой небольшой бизнес, который будет приносить стабильный доход. Ковка металла в домашних условиях отвечает всем этим требованиям. Эксклюзивные кованые изделия, сделанные в ручную, высоко ценятся на рынке, к тому же работа с металлом приносит массу положительных эмоций. Об этом вам любой кузнец расскажет.

В далеком прошлом, когда профессия кузнец была востребована и почитаема металл обрабатывали на наковальне. Нагревали металл до красна в горне и стучали по нему тяжелым молотом. Любой человек при упоминании слово кузнец или кузница представляет человека с молотом в руках. Современный мир изменился. В наше время тоже можно найти людей, работающих в настоящих кузницах, обустроенных согласно древним традициям, но сейчас это далеко не единственный способ делать ажурные кованые изделия.

Современный мир изменился. В наше время тоже можно найти людей, работающих в настоящих кузницах, обустроенных согласно древним традициям, но сейчас это далеко не единственный способ делать ажурные кованые изделия.

Ковка металла в домашних условиях без нагрева называется холодной ковкой. Для работы мастеру потребуется ручной инструмент для холодной ковки и стальные заготовки, из которых гнут всевозможные узоры. Скреплять готовые детали можно с помощью сварочного аппарата. Это довольно простой и доступный способ производить множество полезных и красивых вещей. Ковка металла в домашних условиях позволяет создавать витиеватые решетки на окна, скамейки, полочки, каминные принадлежности, декоративные панно, вешалки и многое другое. Тут все от фантазии и умения мастера зависит.

Ковка металла в домашних условиях прекрасный способ самовыражения для талантливых людей, которые не любят сидеть без дела. Небольшой мастерской и комплекта оснасток для холодной ковки достаточно, чтобы начать творить. Противники холодной ковки утверждают, что такие изделия не слишком долговечные и прочные. В защиту можно сказать, что современные покрытия позволяют придавать изделиям не только эксклюзивный оригинальный вид, но и продлевать срок службы, защищать от коррозии.

Противники холодной ковки утверждают, что такие изделия не слишком долговечные и прочные. В защиту можно сказать, что современные покрытия позволяют придавать изделиям не только эксклюзивный оригинальный вид, но и продлевать срок службы, защищать от коррозии.

С помощью современных красок и защитных покрытий кованые предметы, созданные путем ковки металла в домашних условиях, могут обрести широкую цветовую гамму и фактурную поверхность. Кованые изделия можно состарить, покрыть патиной, сделать подобие бархатистой поверхности, имитировать кованые изделия под бронзу, золото или медь. Технология ковки металла в домашних условиях проста и доступна практически каждому, она не требует больших затрат и длительного обучения.

Ковкой металла в домашних условиях может заниматься любой желающий, даже не имея особого художественного таланта подходящие узоры легко подсмотреть на фотографиях и рисунках или заказать у профессиональных дизайнеров. Немного терпения и упорства позволят овладеть мастерством и начать создавать эксклюзивные кованые вещи своими руками. Работая дома не надо ни от кого зависеть. Никто не будет торопить и ругать за ошибки. Зато когда все начнет получаться, это доставит много радости. Ковка металла в домашних условиях подойдет тем, кто готов реализоваться в искусстве и научиться создавать кованые изделия своими руками.

Работая дома не надо ни от кого зависеть. Никто не будет торопить и ругать за ошибки. Зато когда все начнет получаться, это доставит много радости. Ковка металла в домашних условиях подойдет тем, кто готов реализоваться в искусстве и научиться создавать кованые изделия своими руками.

Кованые изделия

Кованые изделия в Санкт — Петербурге.

Компания «Лакрон — СПб» является профессионалом в сфере производства кованых изделий.

Мы производим:

кованые элементы

штампованные элементы ковки

художественная ковка

кованая мебель

кованые мангалы

кованые козырьки

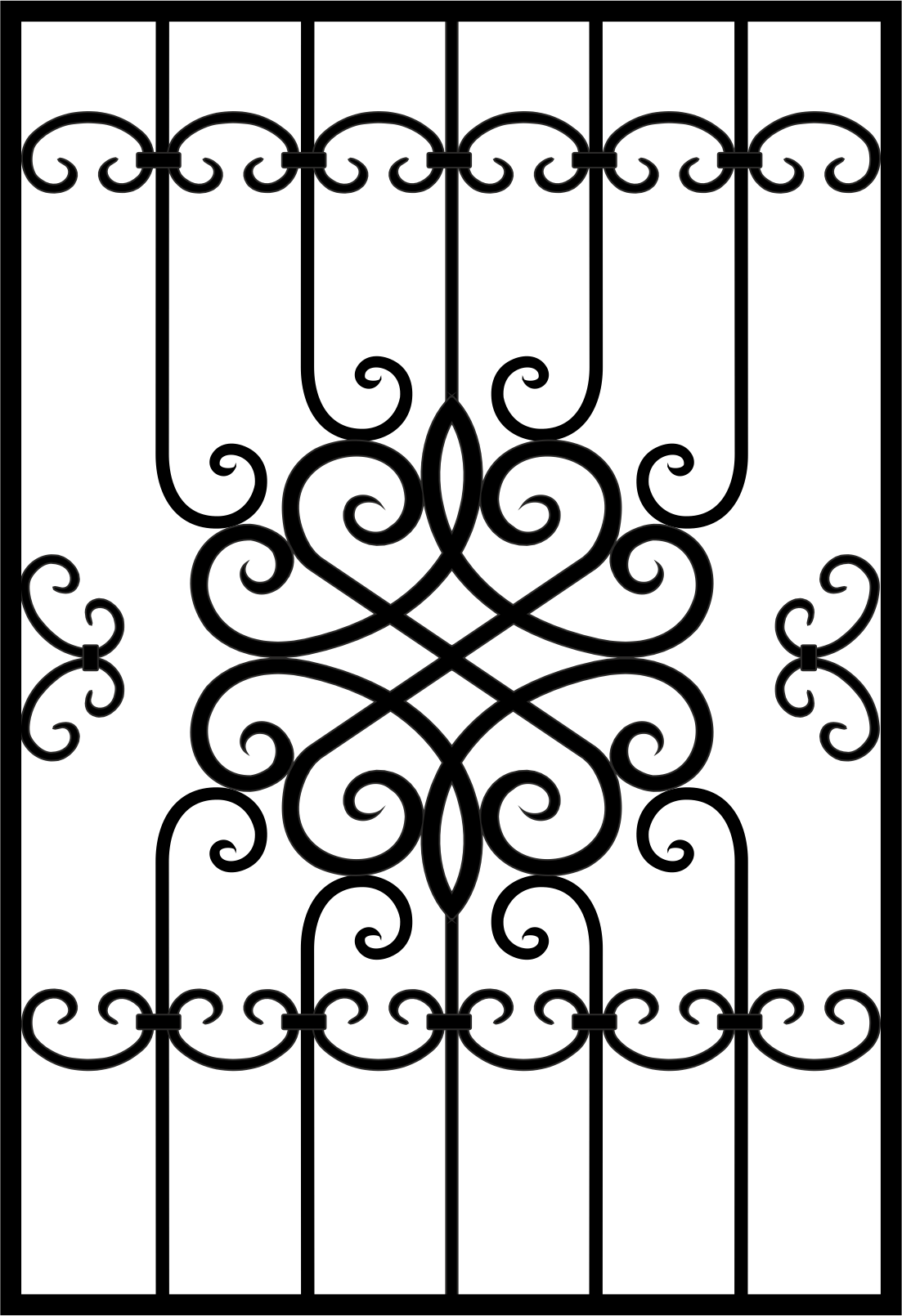

кованые решетки

кованые предметы интерьера

В современном мире принято различать два вида ковки: горячая и холодная.

Горячая ковка это традиционный кузнечный способ ручной ковки. Изделия создаются методом нагревания металла в горне или печи и ручного придания ему нужной формы с помощью молотов, кувалд, наковален, кузнечных клещей, раскаток, всадного инструмента и пр.

После формовки и обработки поверхности производится ручная обработка граней. Элементы изделий затем соединяются при помощи сварки, либо с помощью заклепок или конструктивных элементов. В процессе ковки металл уплотняется, что повышает его прочностные характеристики.

Холодная ковка это деформация металла без его нагрева. Данный вид работы по металлу выполняется при помощи сгиба на специальных станках и шаблонах: «улитка», «твистер», «волна», «гнутик» и пр. Как правило узоры изделия, его формы и обработка ограничены возможностями оборудования. Для придания конструкции художественного вида используются кованые элементы заводского производства (листья, «фонарики», цветы, узоры и пр).

Кованые изделия издавна всегда были популярны. Кованые ворота, кованые решетки, изделия художественной ковки считались признаком благородства и достатка. Во времена советского конструктивизма кованые изделия уступили свои позиции изделиям из металла более простой формы. Изготовление кованых изделий в Санкт — Петербурге в последние годы вновь набирает утраченную было популярность. Многообразие ажурных изделий из металла бесконечно.

Изготовление кованых изделий в Санкт — Петербурге в последние годы вновь набирает утраченную было популярность. Многообразие ажурных изделий из металла бесконечно.

Компания «Лакрон — СПб» также выполняет следующие типы работ:

Изготовление металлических изделий с Коваными элементами на Заказ

Кованые изделия не только изящны и красивы, но почти всегда уникальны по декоративному оформлению. Опытные мастера художественной ковки ТД «Мастерская Данила» — специалисты с большим творческим потенциалом, каждый из которых является автором нескольких собственных проектов.

Многообразие узоров, конфигураций и форм металлических конструкций в архитектурном дизайне и домашнем интерьере позволяет выбрать элементы, соответствующие стилю дома, ландшафтной территории или интерьерному пространству.

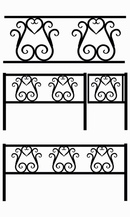

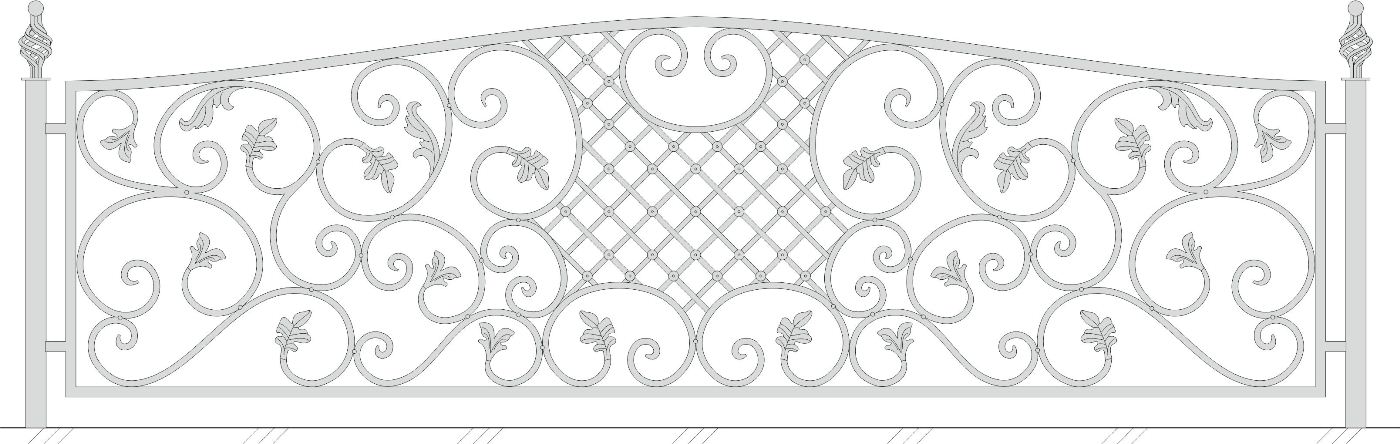

Металлические балконы

Металлические балконы отличаются крепкой надежной конструкцией и дизайнерской выразительностью. Это могут быть полностью металлические конструкции или только ограждения. Ажурный рисунок с плетеным узором создает ощущение визуальной легкости, гармонично сочетаясь с кирпичной кладкой, каменным фасадом или декоративной штукатуркой. Кованые металлические ограждения для балкона, созданные талантливыми мастерами, придают зданию оттенок европейской аккуратности и уюта.

Это могут быть полностью металлические конструкции или только ограждения. Ажурный рисунок с плетеным узором создает ощущение визуальной легкости, гармонично сочетаясь с кирпичной кладкой, каменным фасадом или декоративной штукатуркой. Кованые металлические ограждения для балкона, созданные талантливыми мастерами, придают зданию оттенок европейской аккуратности и уюта.

В зависимости от формы ограждающей решетки и линий изгиба прутьев, различают несколько конструктивных вариантов:

- прямоугольные;

- полукруглые;

- в виде дуги;

- сложной конфигурации;

- угловые.

Ограждения для маленьких балконов представляют собой цельную конструкцию, для больших террас и веранд изготавливаются секции, соединяемые между собой непосредственно на объекте.

Узор и форма прутьев выбираются таким образом, чтобы архитектурный элемент соответствовал стилю здания. Для модерна характерны мягкие плавные линии, для барокко и рококо — сложный витой узор, готика предусматривает использование вертикальных линий и симметричных узоров.

Для модерна характерны мягкие плавные линии, для барокко и рококо — сложный витой узор, готика предусматривает использование вертикальных линий и симметричных узоров.

При выборе балконного ограждения из металла учитываются расположение окон, особенности архитектуры, высота размещения конструкции, требования строительных нормативов, правила безопасности.

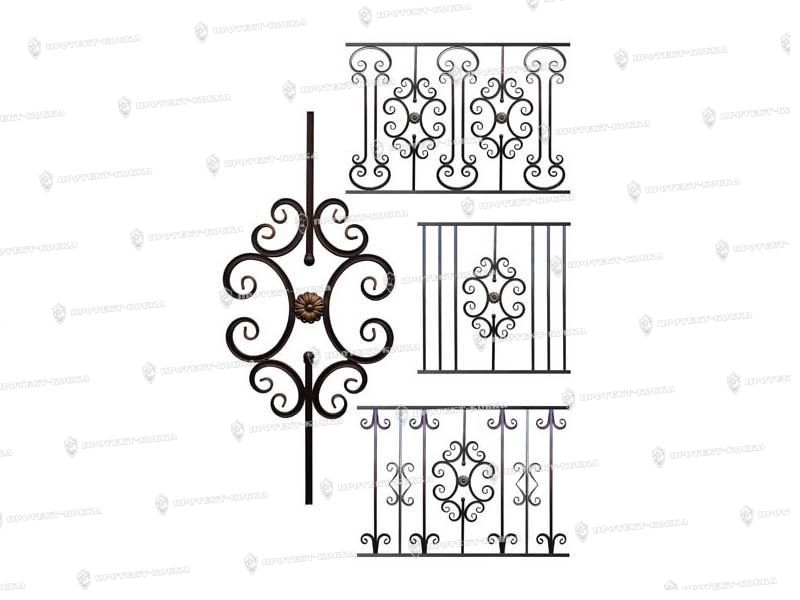

Металлические лестницы: конструкции и цены

Металлические лестницы с элементами ковки вписываются в ретро-интерьеры и прекрасно сочетаются с авангардными решениями. Это респектабельные, надежные, устойчивые, и всегда элегантные составляющие дизайна. Лестницы с коваными ограждениями могут быть уличными и внутренними, маршевыми и поворотными, винтовыми и криволинейными.

Кованые конструкции сочетаются с деревом, натуральным камнем, кирпичом, цветным металлом, композитными материалами. Проектирование лестничной системы основано на инженерных расчетах, учете архитектурного стиля, планировки помещения и личных пожеланий заказчика.

На металлические лестницы цена зависит от сложности инженерных решений и применяемых технологий изготовления, габаритов, декоративного дизайна, вида и количества используемых материалов. Каждый проект — индивидуальная работа.

В нашей кузнице изготовление металлических лестниц осуществляется по комфортным для заказчиков ценам, поскольку мастера подбирают конструкцию и декоративные элементы, учитывая финансовые ограничения. В наличии десятки типовых проектов, которые оживляются за счет добавления художественных узоров и конструктивных деталей. Наши изделия всегда смотрятся оригинально, самобытно и выразительно.

Вы можете заказать компактную металлическую винтовую лестницу в дом по лояльной цене или роскошную лестничную систему для многоэтажного здания. Мы выполним заказ максимально быстро, поскольку располагаем самым современным НЕМЕЦКИМ оборудованием фирмы Hebo и технической базой.

Металлические ограждения

Купить металлическое ограждение для лестниц с элементами ковки, — значит, получить широкие возможности для создания выразительного интерьера или ландшафтного дизайна. Можно также приобрести ограждающие конструкции для балконов, мостиков, беседок, террас и газонов.

Важно правильно выбрать стиль оформления и конструкцию, а все остальное (проектирование, изготовление металлических ограждений и монтаж системы) сделают наши мастера, в совершенстве владеющие техниками горячей и холодной ковки, обладающие большим опытом в выполнении сложных заказов.

Преимущества обращения в кузницу «Мастерская Данила»

Наши металлические изделия — образцы высочайшего качества. Посмотрите фото выполненных заказов по изготовлению балконов, кованых решеток, предметов мебели и аксессуаров, чтобы по достоинству оценить мастерство специалистов. Мы гарантируем своим клиентам:

- творческий поход;

- многовариантность расчетов;

- оперативность выполнения заказа.

Чтобы оформить заявку на изготовление ограждений, заборов и лестниц с поручнями в Москве, позвоните по контактным телефонам 8 (962) 271-72-74, 8 (495) 508-21-19 или сформируйте заявку на сайте. Наш специалист перезвонит в течение 15 минут.

Элементы художественной ковки | Тимертау

Подбирая художественную композицию для ограждения, беседки, цветника, козырька террасы легко растеряться в многообразии стилей кованых изделий. Необходимо понимать, что ажурная вязь металлических узоров изготавливается из отдельных деталей, наборная композиция из которых определяет будущий дизайн готового изделия.

Заказывая художественную ковку для декорирования дома, организации, можно самостоятельно создать эскиз из типовых элементов или воспользоваться готовыми решениями дизайнеров.

Обратите внимание, что горячекованые изделия обладают большей эксклюзивностью, долговечностью, но и стоят на порядок дороже. Ковка с частичным применением станков, холодным способом более практична и традиционна. Заказ собирается из фрагментов методом точечной сварки.

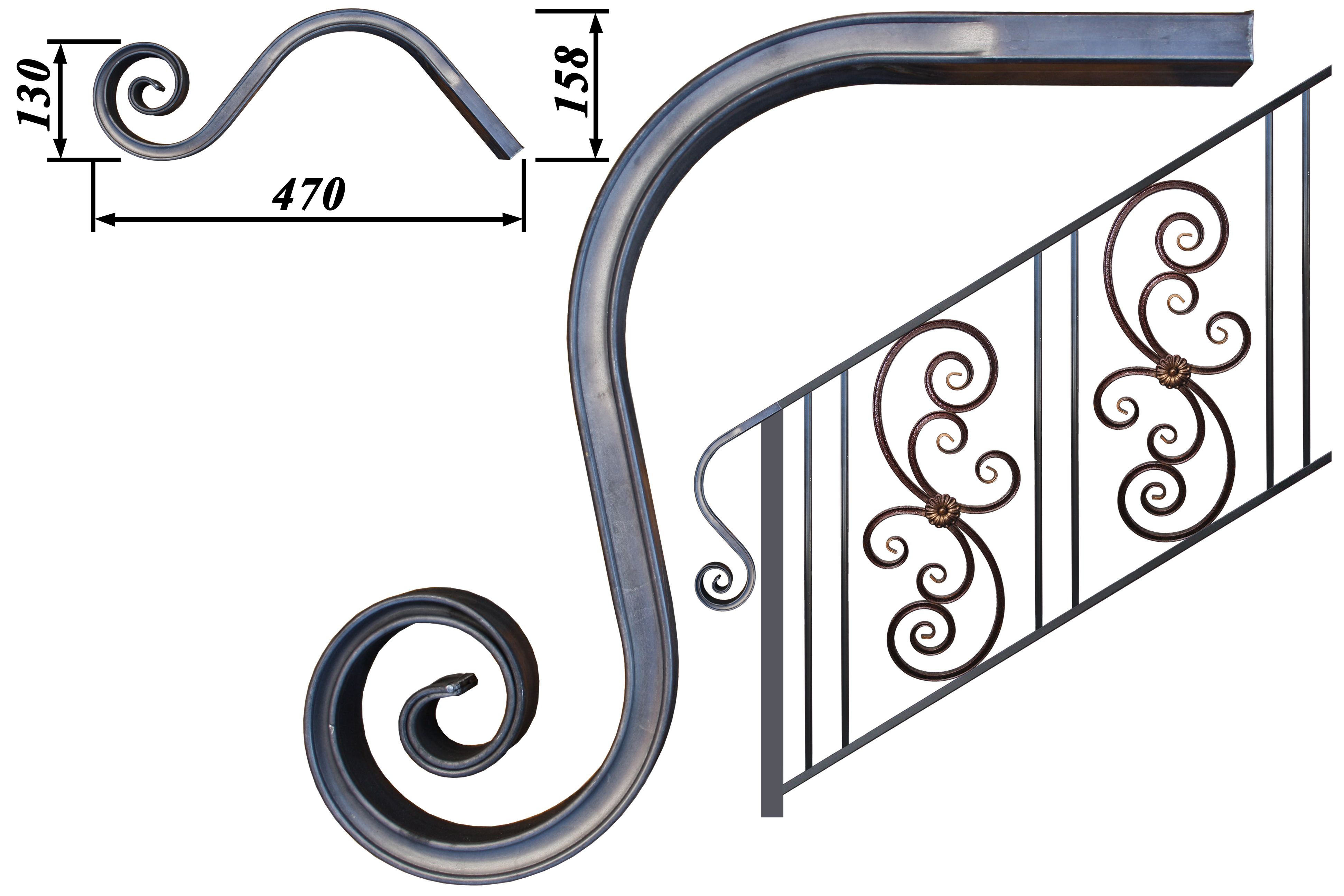

Набор элементов, получаемых холодным способом

Базовые элементы, получаемые путём гнутья, закручивания, вытягивания металла с помощью специальных станков:

- завитки: улитка, напоминает запятую; червонка, имитирует знак доллара; волюта, похожа на баранку с вогнутыми в одну сторону концами;

- пики, лапки применяют для декора концов металлических прутов, получают раскатом;

- кольца, изготовление элемента ведётся путём накручивания прута с круглым или квадратным сечением на оправку с последующей нарезкой на кольца;

- торсион, красивейший элемент, получают путём скручивания одного или нескольких прутов квадратного сечения по оси.

Чтобы изготовить элемент на станке холодной ковки мастер пользуется рычагами. Благодаря продуманной конструкции усилие человека, увеличивается в разы, передаётся металлу и деформирует в нужном направлении.

Благодаря продуманной конструкции усилие человека, увеличивается в разы, передаётся металлу и деформирует в нужном направлении.

Виды элементов подвластные горячей ковке

Кузнечных дел мастер способен придать изделию неповторимый шик и изысканность создавая из металла шедевры. Кроме простых, перечисленных выше элементов из-под тяжёлого молота появляются: розы, лилии, гроздья виноградной лозы, изогнутые листья сказочных растений, колокольчики, сказочные животные и птицы.

Элегантные, запоминающиеся кузнечные работы не обходятся без элементов ручной горячей ковки. В копилке нашей мастерской представлены оригинальные предметы, созданные путём преобразования горячего металла в замысловатые фигуры и узоры. Вход в дом украсят кованые ворота и калитка, декорированная ажурными элементами. Ведь именно их первыми видят гости или случайные прохожие

Изысканные вензеля перилл и кованные лестницы станут достойным арт-объектом интерьера.

Нюансы изготовления кованых элементов

Методы холодной и горячей ковки отличаются друг от друга, металл приобретает различные конечные свойства. Вспомните литые изделия из чугуна, треснуть или разбиться они могут даже при незначительном ударе. Происходит это от природной склонности материала к пористости, включению в состав микроскопических пузырей воздуха.

Вспомните литые изделия из чугуна, треснуть или разбиться они могут даже при незначительном ударе. Происходит это от природной склонности материала к пористости, включению в состав микроскопических пузырей воздуха.

Многочисленные удары молота по разогретому металлу вытесняют включения, делают структуру однородной, пластичной. Готовый продукт обладает необычайной долговечностью, стойкостью к коррозии, прочностью.

Обработанный холодным способом металл сохраняет свойства, но становится более хрупок, менее пластичен. Потребительские характеристики находятся ступенькой ниже оригинальных авторских работ, выполненных методом ручной горячей ковки.

Что выбрать: холодную или горячую ковку?

Однозначного ответа не существует. Выбор изделия зависит цели, желаемого результата. Заборы, ворота, беседки чаще заказывают с использованием элементов холодной ковки. Усадьба получает презентабельность и роскошный вид при этом стоимость заказа адекватная.

Для создания декоративных объектов для внутреннего убранства дома необходимо более тонкое исполнение каждой детали, оригинальный дизайн. В этом случае чаще заказывают изделия горячей ковки:

В этом случае чаще заказывают изделия горячей ковки:

- Спинки кроватей, подлокотники для кресел, бутоньерки, этажерки в прихожие, на кухню.

- Каминные решётки, подставки для цветов.

- Обрамление для зеркал, вешалки.

Стоимость горячей ковки выше стоимости предметов, изготовленных по холодной технологии. Профессиональные кузнецы умело воплощают сложные замыслы художников и создают неповторимые по красоте изделия.

Где заказать ковку для дома

В кузнице «Тимертау» вы можете заказать ковку любой технологии, сварные и кованые заборы, калитку, перила, ограждения, подставки для цветов, мебель и другие изделия. Наши цены отражают затраты на материал и квалифицированный кузнечный труд. Готовы работать на индивидуальных условиях с каждым заказчиком. Звоните +7 (987) 296-07-17, менеджер ответит на все ваши вопросы по стоимости, возможностям нашей мастерской!

Холодная ковка металла

Холодная ковка – технология создания металлических изделий без нагрева материала.

Металлический пруток или лист изменяют путем физических усилий. Для этого могут использоваться как специальные инструменты, например молоты разного калибра, так и различные станки.

Например, винтовые и спиральные прутья для оград получают путем скручивания прутка специальным станком. А барельефы – путем создания объема на тонком металлическом листе с помощью молотков разного размера. Чеканные узоры получают путем создания множества мелких насечек или отверстий молотками с разными наконечниками на металлической поверхности.

Метод холодной ковки используется для создания художественных предметов из металла, когда важно достичь точного повторения узора или получать изящные объемные предметы, барельефы. Однако для создания сложных виртуозных орнаментов и изысканных изделий лучше подходит горячая ковка.

Холодная ковка металла не предполагает нагрева заготовки до высоких температур. Поэтому здесь используют сплавы с низким содержанием углерода — поскольку они проще поддаются деформации. Иногда материал все же нагревают до 200-800° С, чтобы увеличить пластичность. Чаще обработка ведется без применения печей.

Иногда материал все же нагревают до 200-800° С, чтобы увеличить пластичность. Чаще обработка ведется без применения печей.

Преимущества холодной ковки:

— металл не подвергается нагреву, а значит, максимально сохраняет свои прочностные свойства;

— поверхность металла не имеет окалины;

— достигается высокая точность выполнения объемных изделий;

— менее трудоемкая и опасная технология, чем горячая;

— экономичная, т.к. не требуется оборудование и топливо для нагрева.

Секреты холодной ковки

Есть мнение, что предметы, созданные методом холодной ковки, являются шаблонными. Действительно, при гнутье холодного металла часто используются станки и зажимы. Однако работа производится вручную, каждый мастер использует разные инструменты и оснастку, чтобы добиться особенного завитка или объема. Иногда станки оснащаются электродвигателем, чтобы снизить нагрузку на кузнеца при деформации металла – гнуть холодный металл сложнее, чем горячий.

Чтобы получить качественную вещь, которая прослужит долго и не потрескается, кузнец должен выбрать хороший материал. Только настоящий специалист знает, какой брусок не отыграет после отжима и не заржавеет. Видит, какой пруток взять, чтобы он поддался давлению, но не лопнул. И понимает, как воплотить в реальность задумку клиента или дизайнера.

Только настоящий специалист знает, какой брусок не отыграет после отжима и не заржавеет. Видит, какой пруток взять, чтобы он поддался давлению, но не лопнул. И понимает, как воплотить в реальность задумку клиента или дизайнера.

Настоящие мастера своего дела в кузнице «Данила Мастер» готовы реализовать ваши смелые идеи в металле.

Наше производство — Ремесленник

Производство кованых изделий – это достаточно сложный, творческий и трудоёмкий процесс.

Обработка металла должна производиться с помощью необходимого оборудования и инструмента, только опытными мастерами с использованием всех необходимых технологий.

Процесс изготовления кованых изделий

1. Разработка технического задания и согласования с заказчиком.

Перед тем, как Вы решите заказать кованые изделия, необходимо выбрать понравившиеся эскизы и фото, потом вызвать специалиста для произведения замеров и консультации, где Вы планируете установить кованые изделия. После сбора необходимой информации инженер готовит чертежи кованых изделий и передает художнику, далее художник рисует эскиз и передает заказчику на согласование.

После сбора необходимой информации инженер готовит чертежи кованых изделий и передает художнику, далее художник рисует эскиз и передает заказчику на согласование.

2. Изготовление кованых изделий.

После согласований с заказчиком технического задания и эскизного проекта заказ передается на производство. Изготовление кованых изделий по утвержденным проектам делиться на несколько этапов:

- Расчет и нарезка заготовок;

- Подготовка кованых элементов и узоров;

- Сборка изделий;

- Зачистка сварных швов.

3. Покраска кованых изделий.

Важным и ответственным этапом после сборки является подготовка и покраска с соблюдением всех необходимых технологий. Только качественная подготовка и покраска защитит изделия от коррозии и придаст уникальный вид кованым изделиям.

4. Доставка и монтаж кованых изделий.

Кованые изделия зачастую имеют сложную конфигурацию, монтаж кованых изделий должен выполняться с учётом максимально допустимых нагрузок на несущие элементы. Производить монтаж должны только опытные мастера, которые знают технические характеристики конструкций и требования, которые необходимо соблюдать при произведении монтажа.

Производить монтаж должны только опытные мастера, которые знают технические характеристики конструкций и требования, которые необходимо соблюдать при произведении монтажа.

Виды ковки:

Ручная ковка

Горячая ручная ковка — это традиционный метод художественной обработки металла. При нагреве заготовки до температуры 800 – 1200 градусов снижается сопротивление, и металл делается эластичным. В старину не было возможности механизировать процесс и кузнец с помощью кувалды, молотка и зубила на наковальне придавал нагретому металлу красивые и изящные формы самой сложной конфигурации. В настоящее время основным отличием производства кованых изделий от старинного метода является использование кузнечного и сварочного оборудования, которое уменьшает время изготовления кованых изделий методом горячей ковки. Однако по прежнему, для изготовления эксклюзивного изделия требуется тепло горна, мастерство и талант кузнеца.

Холодная ковка

Процесс изготовления элементов методом холодной (машинной) ковки осуществляется при помощи разнообразных гибочных станков и штампов без нагревания. Сам процесс изготовления и сборки значительно проще и менее затратнее, чем изготовление изделий ручной ковки. Благодаря большому разнообразию производимых кованых элементов можно изготовить такие изделия как: ворота, решетки, перила, ограждения, фонари, мебель и другие изделия. Единственным отличием горячей (ручной) ковки и холодной (машинной) является то, что при использовании метода изготовления (машинная ковка) нельзя изготовить эксклюзивные и оригинальные кованые изделия сложной конфигурации.

Сам процесс изготовления и сборки значительно проще и менее затратнее, чем изготовление изделий ручной ковки. Благодаря большому разнообразию производимых кованых элементов можно изготовить такие изделия как: ворота, решетки, перила, ограждения, фонари, мебель и другие изделия. Единственным отличием горячей (ручной) ковки и холодной (машинной) является то, что при использовании метода изготовления (машинная ковка) нельзя изготовить эксклюзивные и оригинальные кованые изделия сложной конфигурации.

Отзывы наших клиентов

- Марат — 16.02.2017

Заказывал лестницу и перила. Изготовили и установили, всё на высшем уровне!

Благодарю.

- Игнатова Дарья — 14.03.2016

Заказала кованую кровать и кованую вешалку. Получилось целое произведение искусства, я даже не могла предположить что может получиться так красиво! Всем теперь советую!

- Воронов Михаил — 19.

08.2015

08.2015

Заказывали кованые ворота, забор, балконные ограждения, очень довольны качеством работ и сроками изготовления. Сам работаю в металлообработке и был приятно удивлен именно качеством изготовления и покраски. Установили весь заказ за шесть дней, работали с утра и до позднего вечера. Настоящая ковка это очень красиво! Спасибо всем, кто делал наш заказ.

- Петров Сергей — 17.10.2014

Хочу выразить благодарность за качественную работу по изготовлению и монтажу кованого навеса. Буду еще обращаться!

- Валерий и Людмила — 07.07.2011

Очень довольны, что выбрали мастерскую «Ремесленник»! Кованые ворота сделали на отлично, все работает без нареканий. Рисунок очень красивый, даже лучше чем на фото получилось! Монтажники вежливые и аккуратные. Теперь советуем всем друзьям и знакомым. Успехов и процветания вашей фирме!

- Дегтярёва Оксана — 14.

09.2009

09.2009

Для загородного дома искала, где заказать кованые решетки по эскизу, который мне предложил дизайнер. В нескольких кузницах запросили очень большую цену, случайно в интернете нашла сайт мастерской «Ремесленник» и попросила посчитать стоимость, цена конечно порадовала и я вызвала замерщика на следующий день. Через две с половиной недели у меня установили мои уникальные решетки, которые теперь радуют глаз. Спасибо!)

- Константин — 04.08.2009

Долго выбирали лестницу и решили остановить выбор на мастерской Ремесленник, так как вас порекомендовали соседи. Конечно отдельное спасибо инженеру Александру, за то, что начертил нам несколько вариантов и помог все — таки выбрать самый подходящий. Монтажники 2 дня устанавливали лестницу, видно что сделано все на совесть.

Молодцы! Спасибо всем, кто делал лестницу! - Игорь Задорожный — 07.

06.2009

06.2009

Заказали кованый забор в самой кузнице на ст. Бронницы, так как сами проживаем не далеко. Очень понравилось вежливое общение мастера Владимира, он подробно рассказал нам про так как будет происходить изготовление и монтаж. Забор изготовили и установили без нареканий. Всем нравится! Спасибо!

- Валентина Игнатьева — 14.03.2009

Вот такие перила мне изготовили в кузнечной мастерской. Очень рада что остановила свой выбор на мастерской «Ремесленник». Теперь мою лестницу украшают красивые кованые перила. Сначала выбрала несколько эскизов на сайте и вызвала мастера, приятно что выезд был бесплатный. Приехал Олег, замерил перила и заключил договор. Через три недели приехали монтажники и установили перила.

Большое спасибо всему коллективу за хорошую работу!

- Наталья Остапова — 11.01.2008

Добрый день! Не было времени написать сразу отзыв.

Перед новогодними праздниками заказывали кованый мангал. Всей семьей мангалом очень довольны. Выражаем всей семьёй благодарность за такой красивый добротный мангал!

Перед новогодними праздниками заказывали кованый мангал. Всей семьей мангалом очень довольны. Выражаем всей семьёй благодарность за такой красивый добротный мангал!

Читать все отзывы »

У ВАС ОСТАЛИСЬ ВОПРОСЫ?

Получить консультацию и рассчитать стоимость изготовления и монтажа кованых изделий, Вы можете по телефону: 8 (903) 589-09-74

Как создавать дамасские узоры

Как делать основные узоры

Количество слоев — это только отправная точка, и вы можете обнаружить, что вам больше или меньше нравится. В специализированных узорах дамаска, таких как радиалы или желейные валики, требуется гораздо меньше слоев. Также возможно слить сварные участки высоко- и низкослойных прутков в одну заготовку и получить высокий контраст за счет формирования рисунка.

Рисунок плоской многослойной заготовки можно выполнить разными способами. Случайная закономерность требует небольшого объяснения. Слои остаются относительно плоскими, и во время ковки обычно возникают некоторые искажения. Деформация приводит к изгибу плоских слоев, что придает материалу плавный, органичный вид, особенно когда кромки лезвия отшлифованы.

Случайная закономерность требует небольшого объяснения. Слои остаются относительно плоскими, и во время ковки обычно возникают некоторые искажения. Деформация приводит к изгибу плоских слоев, что придает материалу плавный, органичный вид, особенно когда кромки лезвия отшлифованы.

также не требуют пояснений. Брус нужного количества слоев выковывается в квадрат и уголки слегка подтачиваются. Пруток нагревают до температуры, близкой к температуре сварки, а затем скручивают.Скручивание может быть постепенным или сильным для получения различных эффектов. Центр каждого поворота дает эффект звезды. Скрученные лезвия следует оставлять немного толще, чем другие узоры, поскольку более глубокая шлифовка усиливает звездный эффект и общий вид более приятен.

Продолжайте читать эту загрузку с BLADE. Лестничные рисунки выполняются путем вдавливания или шлифовки канавок на дамасском стержне. Если узор вдавлен в лезвие, он должен быть примерно в два раза больше толщины, необходимой для готового бруса. Канавки запрессовываются штампами из круглых стержней, а стопорные блоки могут использоваться для обеспечения необходимой толщины готового прутка.

Канавки запрессовываются штампами из круглых стержней, а стопорные блоки могут использоваться для обеспечения необходимой толщины готового прутка.

После вдавливания канавок в планку ее шлифуют, удаляя все выступы. Пруток кован в желаемую форму лезвия, и становится виден рисунок лестницы. Если лестничные конструкции отшлифованы или врезаны в стержень, они должны составлять примерно одну треть толщины стержня. После шлифовки канавок лезвие выковывают, чтобы все канавки были выкованы из прутка, в результате чего получается отчетливый рисунок лестницы.Прижатые или заземленные лестницы следует перемещать из стороны в сторону.

Создание рисунка «капля дождя» или рисунка «лужа и глаза» — это, по сути, тот же процесс, что и кузнечная сварка рисунка лестницы, за исключением того, что в дамасском стержне вдавливаются или просверливаются ямки вместо бороздок. Полученный узор будет выглядеть как бычий глаз или капли дождя на пруду.

Это самые основные узоры дамаска, и те же техники создания узоров и несколько других используются для более сложных узоров. Прежде чем переходить к более продвинутым моделям и технологиям, производитель дамасской стали должен стать экспертом в процессе кузнечной сварки.

Прежде чем переходить к более продвинутым моделям и технологиям, производитель дамасской стали должен стать экспертом в процессе кузнечной сварки.

Как сделать узор «W»

Более сложные узоры включают узор «W» и мозаичный дамаск. При использовании схемы «W» исходная заготовка складывается так же, как плоская многослойная заготовка, и сваривается. Затем в процессе волочения заготовку поворачивают на 90 градусов и выковывают прямоугольный стержень с вертикальными слоями. Затем этот брусок очищают от окалины, разрезают на части и складывают заново.

По завершении второй последовательности сварки слои остаются вертикальными. Затем этот стержень снова разрезается и укладывается для третьей последовательности сварки. Если протравить концы этих частей, они покажут вертикальные слои, которые искажены и начинают образовывать буквы W. Третья последовательность сварных швов еще больше исказит слои и сделает буквы «W» более выразительными. Любое количество слоев хорошо работает с этим узором, и любая из техник создания узоров, включая скручивания, лестницы, капли дождя и даже гармошки, помогает еще больше раскрыть узор.

Следующим этапом усовершенствованной сварки моделей является изготовление мозаичного дамаска. Узоры мозаичного дамаска видны на концах полос, но то, что действительно составляет мозаичный дамаск, никогда не было четко определено. На выставке BLADE Show в 1999 году я расспрашивал некоторых из лучших производителей дамаска относительно их мнения по этой теме, и у каждого из них было свое определение мозаичного дамаска. Поскольку, кажется, нет четкого определения, мы будем называть все узоры конечных волокон мозаиками.

Как сделать плетение корзин, паутину и радиальные W

Корзиночное плетение или паркет — это относительно простой мозаично-дамасский узор, из которого можно получить хороший первый мозаичный проект. Для начала сварите ковкой низкоуровневую заготовку с 5-9 слоями и вытяните ее в квадратный стержень диаметром 1 дюйм. Разрежьте этот брусок на четыре части и сложите их в квадрат размером 2 на 2 дюйма с горизонтальными слоями в двух противоположных углах и вертикальными слоями в других углах.

Кузнечно сварите штабель и вытяните пруток, сохраняя пруток квадратным, равномерно ковая со всех сторон.Несколько серий резки и повторной сварки, как описано выше, дадут красивый узор плетения корзины, дизайн, который хорошо подходит для фонового наполнителя в сложных мозаичных проектах.

Паутина или сетка — еще один простой узор мозаики. Он начинается с квадратов из твердой стали, например, 1050 или 1095. Вырежьте четыре квадрата из стали и сложите их в квадратную заготовку. Добавьте прокладки из контрастной стали, такой как 15N20 или чистый никель, а затем выполните сварку ковкой и вытяните заготовку в квадратный стержень размером 1 дюйм.Разрежьте пруток на четыре части, штабелируйте и снова сварите, пока не получите сетку желаемого размера. Сетка может быть намеренно искажена путем ковки под наклоном для создания эффекта паутины на узоре.

Еще один мозаично-дамасский узор — радиальный. Радиальная конструкция начинается с низкослойной заготовки из плоских ламинатов. Пруток нарезается штампом, который сжимает центральные слои. Затем половинки разрезаются на четыре части, складываются в квадрат, а затем свариваются друг с другом.Это дает эффект слоев, исходящих из центра квадрата.

Пруток нарезается штампом, который сжимает центральные слои. Затем половинки разрезаются на четыре части, складываются в квадрат, а затем свариваются друг с другом.Это дает эффект слоев, исходящих из центра квадрата.

Радиальная техника, примененная к планке с узором «W», обеспечивает эффектный дизайн. Как и все техники выкройки, вы можете попробовать их с любой заготовкой, которая вам нравится. Никогда не знаешь, когда придумаешь новый отличный образец.

Четырех- и девятиходовая поковка

Хотите фото? Найдите их в этой загрузке.Для достижения наилучшего эффекта в готовом клинке часто необходимо включать в узор более одного радиального или одного рулона желе.Пруток можно разрезать на четыре части, сложить в квадратную заготовку из двух рядов по две части и сварить кузницей. Это называется «четырехходовой». Штангу также можно разрезать на девять частей и сложить в три ряда по три части, или «девятку».

Эти четырех- или девятиходовые заготовки можно повторять несколько раз для достижения желаемого эффекта. Размер изготавливаемого лезвия будет определять количество исходных элементов в готовом бруске. Для больших ножей с фиксированным лезвием мне нравятся как минимум 16 оригинальных элементов, и два четырехсторонних ножа сделают это число.

Размер изготавливаемого лезвия будет определять количество исходных элементов в готовом бруске. Для больших ножей с фиксированным лезвием мне нравятся как минимум 16 оригинальных элементов, и два четырехсторонних ножа сделают это число.

Для небольших фиксированных лезвий или папок я использую 36 или 64 исходных элемента в планке. Для получения 36 элементов требуется девятиходовой и четырехходовой, в то время как заготовка из 64 элементов выполняется тремя четырехходовыми. Эти цифры являются лишь рекомендациями, так как личные предпочтения будут определять, как каждый кузнец будет использовать материал.

Одиночные рисунки или несколько разных рисунков можно комбинировать в четырех- или девятипозиционных комбинациях, в результате чего получаются чрезвычайно интересные рисунки с высокой контрастностью.Возможности создания узоров с этими комбинациями бесконечны.

После совмещения и кузнечной сварки нужного количества элементов есть несколько способов обнажить узор, который находится на конце стержня. Скручивание прутка и последующая ковка для придания формы обнажат узор по краям лезвия. Как и в случае с любым скрученным стержнем, край должен быть достаточно толстым, чтобы не потребовалось больше шлифования, потому что узор лучше ближе к центру.

Скручивание прутка и последующая ковка для придания формы обнажат узор по краям лезвия. Как и в случае с любым скрученным стержнем, край должен быть достаточно толстым, чтобы не потребовалось больше шлифования, потому что узор лучше ближе к центру.

Чтобы обнажить узор, пруток также можно выковать в прямоугольную форму и сформировать рисунок лестницы, вдавив лестницы в пруток или притачив их.И хотя я никогда не использовал его, техника создания рисунка в виде капель дождя должна также выводить рисунок на поверхность прямоугольного стержня, так же как метод рисунка лестницы.

Метод аккордеона

Аккордеонный метод — мой любимый способ экспонирования конечной текстуры или мозаичного рисунка. Мне нравится вид движения и потока, созданный техникой аккордеона. Есть несколько различных методов, которые можно использовать, чтобы открыть бар, как аккордеон, и я использую один, предложенный мне Доном Фоггом.

Пруток из дамасской стали выкован до окончательных размеров и отожжен. Затем пруток разрезают на ленточной пиле, удаляя треугольники материала с чередующихся сторон прутка. После того, как вся резка сделана, острые углы скругляются на болгарке. После этого планка готова к сглаживанию. Разглаживая гармошку, пруток нужно обрабатывать на сварке. Если пруток рвется в нижней части разрезов, нанесите флюс и аккуратно приварите их. Обычно я могу разгладить весь батончик за один прием.Затем пруток выкован до окончательного размера.

Затем пруток разрезают на ленточной пиле, удаляя треугольники материала с чередующихся сторон прутка. После того, как вся резка сделана, острые углы скругляются на болгарке. После этого планка готова к сглаживанию. Разглаживая гармошку, пруток нужно обрабатывать на сварке. Если пруток рвется в нижней части разрезов, нанесите флюс и аккуратно приварите их. Обычно я могу разгладить весь батончик за один прием.Затем пруток выкован до окончательного размера.

Метод гармошки с вырезанными треугольниками мне настолько хорошо сработал, что я не использую другие методы аккордеона. Этот метод более трудоемок, но на данном этапе дамасский брусок для меня ценен, и я не возражаю, чтобы немного поработать, чтобы максимально использовать материал, который я получаю из бруска.

Метод буханки

Еще один популярный метод выявления узоров на концах волокон — это метод буханки. Метод буханки осуществляется путем ковки, сваривая несколько блоков бок о бок, а затем отрезая лезвия от буханки. Блоки полезно окружить жертвенным материалом, например дамаском или простой углеродистой сталью. Швы можно сваривать закрытыми, а заготовку — сухим. Хорошая совместимость блоков упростит сварку. Метод буханки хорошо подходит для узоров или фигур, где не требуется искажений.

Блоки полезно окружить жертвенным материалом, например дамаском или простой углеродистой сталью. Швы можно сваривать закрытыми, а заготовку — сухим. Хорошая совместимость блоков упростит сварку. Метод буханки хорошо подходит для узоров или фигур, где не требуется искажений.

Срезание плиток с прутка, их соединение «ласточкин хвост», а затем их сварка кузнечным способом — еще один способ обнажить узор и произвести материал лезвия. Это сложный кузнечный шов, и я не рекомендую его новичкам.Плитки обычно привариваются прихваточным швом к жертвенной пластине, которую после кузнечной сварки стачивают. Этот метод также не искажает исходный узор.

Метод пробки

Последний метод выявления структуры торцевого зерна, который необходимо решить, — это электрозаклепка. Исходный пруток можно превратить или выковать в круглый пруток, а затем отрезать заглушки. В лезвии просверливается отверстие, и в него вставляется заглушка. Желательна хорошая плотная посадка, а заглушка должна быть немного толще лезвия.

Комбинация лезвия и заглушки нагревается до тепла сварки и сваривается за один пресс или ударный молоток. При желании несколько заглушек можно сварить в одну лопатку. Это еще один метод, не вызывающий искажений.

Бывают случаи, когда искажение можно использовать для улучшения рисунка или даже для создания нового рисунка. При ковке квадратного стержня под углом 90 градусов узор на стержне будет искажен. Искажение продолжается по мере того, как стержень выковывается под углом, пока он снова не станет квадратным.Затем его можно использовать как есть или включить в четырех- или девятипозиционный.

Как сделать «персидскую ленту»

Не столь эффектный узор можно оживить, используя искажение в ваших интересах. Квадраты, расположенные в четырех направлениях, будут треугольниками после ковки под углом 90 градусов, а затем их можно будет сориентировать в следующих четырех направлениях для создания ромбов в узоре.

Это техника, используемая для создания узора, который я называю «персидской лентой». Четыре блока сложены в квадрат с границами из контрастного материала между блоками.Затем они свариваются кузнечной сваркой и поворачиваются под углом, при этом границы теперь образуют «X» поперек стержня. Затем панель открывается с использованием метода аккордеона, и узор персидской ленты создается с помощью символа «X».

Четыре блока сложены в квадрат с границами из контрастного материала между блоками.Затем они свариваются кузнечной сваркой и поворачиваются под углом, при этом границы теперь образуют «X» поперек стержня. Затем панель открывается с использованием метода аккордеона, и узор персидской ленты создается с помощью символа «X».

Создание пользовательских изображений

Помимо дамасского узора — это тема создания фигур из дамасской стали. Размещение изображений в дамаске теперь стало обычным явлением, поскольку я видел сцены охоты на птиц и контуры мамонтов, трилистников, драконов и бесчисленное множество других объектов в лезвиях.Использование порошковой стали значительно упростило создание этих фигур и картинок.

До использования порошковой стали, станок EDM (электроэрозионная обработка) можно было использовать для вырезания фигуры из двух блоков контрастной стали, при этом охватываемые части менялись местами. Кузнечная сварка привела к получению двух стержней с одинаковым рисунком, одного темного и одного светлого. Этот метод был очень дорогим, и, хотя можно было вырезать сложные детали, искажение все еще оставалось проблемой при неравномерной ковке.

Этот метод был очень дорогим, и, хотя можно было вырезать сложные детали, искажение все еще оставалось проблемой при неравномерной ковке.

При использовании порошковой стали один блок можно вырезать на электроэрозионном станке, затем удалить фигуру и заполнить отверстие контрастной порошковой сталью.Охватываемая часть может быть помещена в квадратную трубу с заглушкой на одном конце, заполнена контрастной порошковой сталью и сварена кузнечной сваркой. Это дает два стержня с одинаковым значением за половину стоимости электроэрозионных работ.

Второй метод изготовления фигур или картинок из стали — разрезать пластинчатый материал и сложить пластины. Пластины можно резать лазером или водяной струей дешевле, чем электроэрозионным станком. Пластины уложены в квадратную трубу, а вырезанная фигура заполнена контрастной порошковой сталью и сварена кузнечной сваркой.Я предлагаю, чтобы первый сварной шов был на концах стопки, чтобы приварить пластины друг к другу и предотвратить просеивание порошка между ними.

Из заготовки выковывают квадратный стержень с фигурой на конце. Этот метод обеспечивает высокую детализацию за небольшую часть стоимости EDM, а материалы более доступны.

Фигурки также можно изготавливать путем формования листов из чистого никеля вокруг вырезанных форм. Я вырезал из дерева фигурки птиц, рыб, трилистников и многие другие фигурки, чтобы образовать никель.Это, очевидно, недорого и не требует дополнительной работы, как при использовании электроэрозионного станка или лазерной резки. Никелевая форма помещается в квадратную трубку, и для заполнения трубки используется порошковая сталь. Также можно выковать и поместить в эти заготовки особые формы, используя все необходимое для достижения желаемого эффекта.

При использовании порошковых сталей необходимо максимально уплотнить порошок перед герметизацией трубки. Вибрация трубки помогает порошку осесть и стать как можно более плотным.Эти заготовки кажутся мягкими во время начальной кузнечной сварки, но после того, как заготовка будет уменьшена примерно на одну треть, она начнет ощущаться твердой.

Некоторые порошки перемещаются с разной скоростью во время ковки, поэтому опыт ковки заготовок с небольшими деформациями имеет решающее значение. Начните с чего-нибудь простого и обратите внимание на то, как все движется внутри заготовки, и скоро результаты станут предсказуемыми.

Порошковая сталь давно не использовалась в производстве дамасской стали.Стив Шварцер впервые применил его в начале 1990-х, а в 1999 году я приобрел стальную порошковую сталь у Девина Томаса и Эда Шемппа, сделав несколько ножей из стального дамасского порошка для выставки BLADE Show тем летом. С тех пор его использование стало широко распространенным, и его влияние на мир дамасской стали было огромным. На мой взгляд, мы только поцарапали поверхность и возможности его использования безграничны.

Заключение

Если дамасский жук не укусил вас на этом этапе, вы должны быть защищены.Если вы инфицированы, приветствую вас в прекрасном мире.

Информация, представленная здесь, была собрана на основе личного опыта и обмена с некоторыми из величайших кузнецов клинка в мире. Я никогда не смогу полностью выразить свою признательность Фоггу, Шварцеру, Томасу, Шемппу, Дэрилу Мейеру, Хэнку Никмейеру, Элу Диппольду, Робу Хадсону и трем другим первоначальным членам «Мафии Монтаны», Шейну Тейлору, Барри Галлахеру и Уэйду Колтеру. Каждый из них внес огромный вклад в мой успех в качестве кузнеца клинков, и без них я уверен, что не стал бы писать эту статью.

Я никогда не смогу полностью выразить свою признательность Фоггу, Шварцеру, Томасу, Шемппу, Дэрилу Мейеру, Хэнку Никмейеру, Элу Диппольду, Робу Хадсону и трем другим первоначальным членам «Мафии Монтаны», Шейну Тейлору, Барри Галлахеру и Уэйду Колтеру. Каждый из них внес огромный вклад в мой успех в качестве кузнеца клинков, и без них я уверен, что не стал бы писать эту статью.

Из уважения к вышеупомянутым кузнецам клинков я прошу вас принять эту информацию и опираться на нее. Делитесь тем, что вы узнали, и воздавайте должное тем, кто помогает вам на этом пути.

Продолжайте читать:

СЛЕДУЮЩИЙ ШАГ: Загрузите бесплатное РУКОВОДСТВО ПО НОЖАМ №

BLADE Magazine Ежегодный выпуск «Руководства по ножам» BLADE включает новейшие ножи и точилки, а также обзоры ножей и топоров, ножны для ножей, комплектные ножи и Справочник по ножевой промышленности. Получите ваш БЕСПЛАТНЫЙ цифровой PDF-файл для мгновенной загрузки ежегодного руководства по ножам. Нет, правда! Нажмите здесь, чтобы получить бесплатный выпуск

Нет, правда! Нажмите здесь, чтобы получить бесплатный выпуск Дамасская сталь из порошкового металла

Дамасская сталь из порошкового металла

Damasteel имеет на складе пять вариантов порошковой стали, все из которых изготовлены по технологии быстрого затвердевания. Три круглых полоски иллюстрируют случайные, скрученные и раскрученные узоры, в то время как четыре плоских листа показывают паттерны «Глаз Одина», «Роза», «Дьявольский глаз» и «Редкое скручивание». |

Русский производитель ножей Баско использовал технику чеканки, чтобы разработать поразительное лезвие с розовым узором.Чеканка проникала во многие слои вблизи поверхности стержня в верхней части краевой фазы. Рисунок постепенно уменьшается до «сердцевины» и становится полосатым по краям. |

Рукоятка автомобильного рычага переключения передач 95. |

Современные дамасские стволы скручены на скручивание, чтобы повернуть зерно ковки в направлении, где требуется наибольшая прочность. «узор дает восьмиугольным и рифленым стволам характерный узор» перекресток «на каждой плоской стороне, а» линии глаз «украшают углы. Для круглых стволов RSP Damascus будет иметь узор из шести линий глаз и шести перекрестков. |

Дамаскиновая сталь — передовая форма кузнечного дела, узнаваемая по декоративному рисунку на металлической поверхности. Внешний вид создается многослойными слоями стали с различным составом, которые были выгравированы, чтобы выявить характерные узоры вихрей светлых областей на почти черном фоне. Дамаскское искусство пережило три золотых века, прежде чем стало утерянным искусством, которое только недавно было открыто заново. И если специалисты по порошковому металлу из Damasteel AB, Söderfors, Швеция, будут иметь какое-либо влияние, это легендарное искусство находится на пороге своей четвертой золотой эры.

И если специалисты по порошковому металлу из Damasteel AB, Söderfors, Швеция, будут иметь какое-либо влияние, это легендарное искусство находится на пороге своей четвертой золотой эры.

«Золотой век дамасской (дамасской) стали был результатом развития металлургии», — объясняет Пер Бильгрен из Damasteel. «На протяжении всей истории производства чугуна и стали кузнецы стремились повысить чистоту готовой продукции. Неметаллические шлаковые включения создают слабые места, из которых возникают трещины. Чем больше и больше вкраплений, тем ниже прочность металла на излом».

Ранние дамасские стали

Искусство узорной (дамасской) кузнечной сварки, вероятно, возникло естественным образом из примитивного производства железа, — объясняет Бильгрен.«Древние хеттские кузнецы около 1500 г. до н.э. были одними из первых, кто восстановил железо из болотного железа и красной земли (железной охры). Используя примитивные взрывные ямы, они получили железо с высоким содержанием шлака». При нагревании до температуры ковки часть шлака может расплавиться. Кузнецы ковали (ковали) и месили (складывали или наклоняли) осколки пористого железа для удаления с поверхности примесей жидкого шлака. Оставшийся шлак деформировался или раскололся при продольной ковке по мере уплотнения металла ударами молота.При опрокидывании твердый твердый шлак измельчался, уменьшались размеры включений. «Такое агрессивное обращение с металлом также было способом физически выровнять неровности твердости из-за вариаций состава углерода и фосфора», — продолжает он.

При нагревании до температуры ковки часть шлака может расплавиться. Кузнецы ковали (ковали) и месили (складывали или наклоняли) осколки пористого железа для удаления с поверхности примесей жидкого шлака. Оставшийся шлак деформировался или раскололся при продольной ковке по мере уплотнения металла ударами молота.При опрокидывании твердый твердый шлак измельчался, уменьшались размеры включений. «Такое агрессивное обращение с металлом также было способом физически выровнять неровности твердости из-за вариаций состава углерода и фосфора», — продолжает он.

Современная механика разрушения дает математическое уравнение для твердых сталей:

где = прочность на излом, d = размер (толщина) шлакового включения, инициирующего разрыв, и K = постоянная в зависимости от типа стали и термообработки. .

«Уменьшение размера включений шлака на 75%, — говорит Бильгрен, — увеличивает прочность на излом в два раза». Ковка также растягивает шлак в продольном направлении, уменьшая его площадь поверхности и повышая его прочность на разрыв в продольном направлении. «Кузнецы использовали это в своих интересах и старались повернуть металл в правильном направлении при ковке».

«Кузнецы использовали это в своих интересах и старались повернуть металл в правильном направлении при ковке».

По мере того как кузнецы обрабатывали металл для улучшения свойств, они также начали манипулировать полосами, образовавшимися из-за различного состава железа.«Материалы с более высоким содержанием фосфора привели к образованию слоистых областей, которые сохранили свой блестящий блеск с течением времени, в то время как их не содержащие фосфора соседи стали ржаво-красными», — продолжает Биллгрен. Смиты научились варьировать прикрепление ржавчины и цвет, протравливая металл кислотами, чтобы создавать более яркие завитки на поверхности металла. «Они также экспериментировали с преднамеренной подгонкой процентного содержания компонентов (болотное железо и железная охра), а затем скручиванием, штамповкой и другими способами обработки металла для получения художественных результатов дамасской сцены.Лезвия ранних мечей обычно изготавливались из нескольких стержней, образующих прочный сердечник, декоративные стороны и более твердые края », — говорит Бильгрен.

Около 800 г. н.э. кристаллизация (Wootz или Восточный) Дамаск возникла на Ближнем Востоке и в Индии. жидкой металлургии объединяли порошки железа и углерода в закрытых тиглях, которые нагревали и медленно охлаждали в доменных печах ». Ключевым моментом этого метода является то, что выбранная железная руда содержала от 1 до 1,5% углерода и имела значительно более низкие температуры плавления, чем чистое железо.По мере того как расплавленный металл медленно охлаждался в тигле, заготовки «Wootz» были переплетены с сеткой (полосой) кристаллов карбида, которые были видны невооруженным глазом », — говорит Бильгрен.

Кузнецы обрабатывали металл по вторичной схеме. -ковочные операции скручивания, чеканки и резки рисунка для умелого создания множества декоративных вихревых узоров ». Лезвия Wootz продемонстрировали исключительную прочность, жесткость и способность удерживать кромку. А их отличительный внешний вид был, по сути, древним сертификатом качества, который отличал их от других металлов того времени », — говорит Биллгрен. Драматический вид в сочетании с закалкой и упругой упругостью клинков Вутц-мечей высоко ценил их императоры и почитаемые люди и боялся тех, кто выступал против них в битве.

Драматический вид в сочетании с закалкой и упругой упругостью клинков Вутц-мечей высоко ценил их императоры и почитаемые люди и боялся тех, кто выступал против них в битве.

Искусство создания дамасской ткани распространилось по Европе из румынских мастерских в районе Рейна, а некоторые из самых почитаемых мечей были произведены скандинавскими кузнецами. Дамаскиновая сталь также была распространена во времена римского железного века, эпохи Меровингов и викингов (с 500 по 1000 год нашей эры).

Более крупные печи, сильфоны с водяным приводом и огнеупорная керамика сделали возможным развитие доменных печей около 1100 А.Д., — продолжает Бильгрен. «Жидкий чугун при температуре 2400 ° F можно было выливать из печей. Примеси всплывали на поверхность, и их было легче удалить. Повышенная чистота существенно улучшила свойства материала». Чтобы превратить чугун в ковочную сталь, углерод сжигали в подовых печах. Более низкое содержание углерода увеличивало точку плавления, и рафинирование проводилось в полужидком состоянии. Этот период иногда называют эпохой полужидкой металлургии, и он был золотым веком для дамасценовых сталей, сваренных по шаблону.

Этот период иногда называют эпохой полужидкой металлургии, и он был золотым веком для дамасценовых сталей, сваренных по шаблону.

Дамасская сталь, полученная сваркой по шаблону, была изготовлена путем кузнечной сварки двух марок стали в сэндвич. Количество слоев увеличивалось, поскольку кузнецы неоднократно наклоняли и сваривали металлы (при температурах, близких к их температуре плавления) ударами молотка. Пластины подверглись аналогичным операциям по ковке по образцу скручивания кручением, чеканки рисунка и вырезания рисунка. Получившиеся в результате драматические дамасские узоры были доказательством того, что металл был сильно обработан горячим способом и обладал невероятной прочностью и твердостью, чтобы соответствовать требованиям самых сложных приложений, включая мечи, широкие топоры и, в первую очередь, охотничье огнестрельное оружие.

«Огнестрельное оружие было разработано в 1500-х годах, но со временем у оружейных кузнецов возникли проблемы с изготовлением стволов, способных выдерживать возрастающие пороховые нагрузки: первоначальная продольная сварка по длине ствола была слабым звеном», — говорит Бильгрен. В течение 1700-х годов дамасские стволы, разработанные в Турции, были сварены методом ковки по спирали. Спиральный шов повысил прочность в поперечном направлении. Дамаск был сделан из мягкого железа и закаленной науглероженной стали. «В результате была получена примитивная закалочная сталь со средним содержанием углерода в диапазоне современных сталей для стволов.Спиральная сварка повернула зерно ковки в благоприятном направлении, и полученный дамасский узор снова послужил сертификатом качества, разделяя дамасские стволы и делая их предпочтительными на протяжении 1800-х годов », — говорит Бильгрен.

В течение 1700-х годов дамасские стволы, разработанные в Турции, были сварены методом ковки по спирали. Спиральный шов повысил прочность в поперечном направлении. Дамаск был сделан из мягкого железа и закаленной науглероженной стали. «В результате была получена примитивная закалочная сталь со средним содержанием углерода в диапазоне современных сталей для стволов.Спиральная сварка повернула зерно ковки в благоприятном направлении, и полученный дамасский узор снова послужил сертификатом качества, разделяя дамасские стволы и делая их предпочтительными на протяжении 1800-х годов », — говорит Бильгрен.

Однако искусство дамасского искусства , стало утерянным искусством по мере развития металлургии в середине и конце 1800-х годов. Слитки стали сделали науглероживание в старой кузнечной печи устаревшим. А обращение с расплавленной сталью сделало возможным добавление сплавов.Новые стальные сплавы, обеспечивающие лучшую обрабатываемость, устойчивость к коррозии и истиранию, а также холодную обработку, наряду с быстрорежущей сталью, разработанные в начале 1900-х годов, сделали ненужными традиционные задачи металлообработки, такие как наклон и ковка.

Продолжается развитие металлургии в стремлении минимизировать появление и размер шлаковых включений. Усовершенствования включали раскисление, вакуумную дегазацию жидкой стали, разливку с защитой от газа, обработку белого шлака в электропечи, обработку печи-ковша, инжекцию кальция и переплав электрошлака.Тем не менее, почти каждая трещина, которая образуется в современных сталях, начинается с дефекта, который, скорее всего, является включением шлака.

Быстроотвердевшие порошковые металлы

Усилия по предотвращению шлаковых включений и других дефектов продолжают оставаться приоритетом в сталелитейной промышленности. «В 1970-х годах новая быстрорежущая сталь была произведена шведским производителем стали Erasteel Kloster AB с использованием быстро затвердевающего порошка (RSP) и горячего изостатического прессования (HIPing)», — говорит Бильгрен.«В этой технологии используется электрическая рафинировочная печь, размещенная наверху камеры, заполненной азотом. Жидкая сталь из печи проходит через небольшое сопло в камеру, заполненную азотом. Отверждение происходит быстро, когда мощные газовые лучи распыляют сплав до мелких 0,01-мм -диаметр порошка. Включения, которые образуются во время вторичного затвердевания, составляют одну сотую размера включений, образующихся в традиционном слитке «.

Жидкая сталь из печи проходит через небольшое сопло в камеру, заполненную азотом. Отверждение происходит быстро, когда мощные газовые лучи распыляют сплав до мелких 0,01-мм -диаметр порошка. Включения, которые образуются во время вторичного затвердевания, составляют одну сотую размера включений, образующихся в традиционном слитке «.

Затем порошок герметично запаивают в стальные капсулы и нагревают до температуры чуть ниже точки плавления сплава, — продолжает Бильгрен.Капсулы попадают в HIP, где температура достигает 2012-2192 ° F при давлении 1000 атмосфер. Здесь зерна порошка свариваются вместе посредством твердотельного преобразования до плотностей, близких к теоретическим.

Полученные заготовки затем можно ковать или прокатывать с получением любых размеров. «Из-за чрезвычайно малого размера карбидных включений прочность на излом сталей HIPed RSP радикально возрастает до более чем 870 тыс. Фунтов на квадратный дюйм по сравнению с традиционно производимыми быстрорежущими сталями с прочностью на излом порядка 435 тыс. Фунтов на квадратный дюйм», — говорит он.«Карбиды существенно меньшего размера в материалах RSP препятствуют возникновению разрушения до тех пор, пока уровень напряжения не увеличится почти вдвое».

Фунтов на квадратный дюйм», — говорит он.«Карбиды существенно меньшего размера в материалах RSP препятствуют возникновению разрушения до тех пор, пока уровень напряжения не увеличится почти вдвое».

Для создания сталей с дамасским рисунком с использованием RSP требуется, чтобы две марки порошка были аккуратно помещены в стальные капсулы в поперечном сечении с ламинированным или мозаичным узором. Для создания RSP Damascus можно использовать самые современные стали. Выбор компонентов основан на следующих принципах:

- Химический состав обоих компонентов должен соответствовать стандартным промышленным сталям.Качество обработки и термическая обработка для каждого сплава также должны быть одинаковыми.

- Легко диффундирующие элементы, углерод и азот, не должны накапливаться в одной из сталей. Обе стали должны иметь одинаковый углеродно-азотный потенциал при всех температурах горячей обработки. В противном случае свойства будут неконтролируемыми.

- Температуры трансформации должны быть одинаковыми.

Если компоненты затвердевают при разных температурах, существует риск деформации и погрешности размеров.

Если компоненты затвердевают при разных температурах, существует риск деформации и погрешности размеров. - Деформационные напряжения при ковке должны быть одинаковыми. Слишком большие различия приводят к повышенной твердости и образованию трещин.

- Химический состав сплавов должен отличаться, поэтому каждый сплав по-разному реагирует на ванну травления. Один сплав должен иметь гальваническую защиту от другого металла.

Лучшие комбинации сплавов RSP для многих областей применения (охотничьи ножи и ножи для столовых приборов, ювелирные изделия, декоративные изделия из железа, оборудование для ствольной коробки, клюшки для гольфа, топоры и дверные ручки) включают мартенситную нержавеющую сталь 936 и аустенитную нержавеющую сталь 958- стальная серия.

Серия 936 изготовлена из сплавов RWL 34 (1,05% C, 14% Cr, 4% Mo и 0,2% V) и PMC 27 (0,6% C и 13,5 Cr). Эта дамасская сталь RSP может быть упрочнена максимум до 3HRC по сравнению с обычными сталями без потери ударной вязкости (измеряется как энергия разрушения как на сжатой, так и на нагруженной кромке). Однако этот материал чувствителен к перегреву при ковке при температуре от 1920 до 2120 ° F. Это потому, что материал начинает плавиться при температуре 2230 ° F.

Однако этот материал чувствителен к перегреву при ковке при температуре от 1920 до 2120 ° F. Это потому, что материал начинает плавиться при температуре 2230 ° F.

Электрические или газовые печи рекомендуются для лучшего контроля температуры ковки.По сравнению с обычными низколегированными углеродистыми сталями, мартенситные нержавеющие стали RSP имеют более высокие, почти двойные деформационные напряжения. Поэтому ручная ковка должна происходить на относительно небольших размерах. Длительное время нагрева также может повредить материал из-за обезуглероживания и образования накипи. А медленное охлаждение после горячей обработки предотвращает образование трещин при температуре образования мартенсита (400 ° F). Из-за риска растрескивания после горячей обработки не следует выполнять резку или механическую обработку, пока материал не будет отожжен в течение 5 часов при температуре от 1380 до 1440 ° F.

Аустенитная дамасская сталь 958 является альтернативой серебру. Он имеет хорошую коррозионную стойкость и изготовлен из двух марок стали без закалки (316L и 304L), сваренных вместе более чем в 100 слоев. Типичные области применения включают столовые приборы, украшения и декоративные изделия из металла.

Типичные области применения включают столовые приборы, украшения и декоративные изделия из металла.

Для ружейных стволов из дамасской стали существует две серии. Первые, 926, представляют собой низколегированные закаливаемые (300 и 400 HRB) углеродистые стали, изготовленные из AISI 4140 (0,4% C, 1% CR и 0,2% Mo) и AISI 4340 (0,4% C, 1% Cr, 0.2% Mo и 0,2% Ni). Они предназначены для воронения и подрумянивания. Вторая, 968, представляет собой закаливаемую (300 и 400 HRB) нержавеющую сталь, изготовленную из AISI 416 (0,22% C, 13% CR и 0,2% S) и AISI 431 (0,23% C, 16% Cr и 3% Ni). сплавы, которые хорошо подходят для рисунков с травлением.

Варианты узоров

Дамаскинские узоры можно создавать разными способами. Случайность рисунков зависит от силы ударов кузнечного молотка и шагов подачи. Неровности выглядят как беспорядочно распределенные волны в линейном узоре.Более предсказуемые узоры можно получить с помощью трех других методов:

Скручивание создает характерный узор завихрения после травления металла. Поверхность закрученной заготовки имеет нитевидный бороздчатый узор. После шлифовки или более глубокой обработки поверхности появляются две эффектные детали. Рисунок «Перекресток» представляет собой полосу крестов, следующих за линией, на которой глубина шлифования максимальна. Рисунок «линия глаз» представляет собой полосу «глаз», которая следует линии, где глубина шлифования минимальна.Шаблоны скручивания бывают трех степеней: Sparse Twist, Twist и Dense Twist. Плотность выражается как угол спирали или закрутка. В большинстве случаев стержень закручивается до угла винтовой линии 80 °. Круглые прутки выковываются и превращаются в плоские прутки. Затем стержни растягиваются, в результате чего угол закручивания падает до 50–70 °.

Поверхность закрученной заготовки имеет нитевидный бороздчатый узор. После шлифовки или более глубокой обработки поверхности появляются две эффектные детали. Рисунок «Перекресток» представляет собой полосу крестов, следующих за линией, на которой глубина шлифования максимальна. Рисунок «линия глаз» представляет собой полосу «глаз», которая следует линии, где глубина шлифования минимальна.Шаблоны скручивания бывают трех степеней: Sparse Twist, Twist и Dense Twist. Плотность выражается как угол спирали или закрутка. В большинстве случаев стержень закручивается до угла винтовой линии 80 °. Круглые прутки выковываются и превращаются в плоские прутки. Затем стержни растягиваются, в результате чего угол закручивания падает до 50–70 °.

Чеканка — это второй метод создания множества узоров на плоском ламинате. Чеканка может производиться вручную или с помощью инструментов в кузнечном прессе.Поверхности потребуется отшлифовать и протравить. Типичные узоры, придуманные Дамастилом, включают Глаз Одина, Розу, Хаккапеллу и лестницу Мухаммеда.

Вырезание рисунка — это еще один метод создания отличительных рисунков. Здесь, после вырезания рисунка на плоском ламинате, его снова выковывают или раскатывают. Шаг шлифования сглаживает неровные края до того, как пруток будет вытравлен. Этот метод часто используется для нанесения логотипов компании прямо на узор.

Контактный телефон:

Damasteel AB, +46 293-17480, www.damasteel.se

Erasteel Kloster AB, +46 293-17000, www.erasteel.com

МЕТОДЫ ОБЖИГА | ЧАСТЬ ВТОРАЯ — Стивен Джейкоб