Расход материалов в ведрах для бетона М200

Марка 200 — одна из наиболее востребованных в частном строительстве. Применяется для обустройства фундаментов под небольшие одно- и двухэтажные дома, отмостки, стяжки пола, крылец. Также служит материалом для производства железобетонных изделий, не предназначенных для восприятия повышенных нагрузок.

Компоненты бетона

Смесь изготавливается из:

- портландцемента;

- песка;

- щебня, гравия;

- воды.

Чтобы увеличить показатели водонепроницаемости и морозостойкости, а также прочности, в состав включаются специальные присадки.

Согласно ГОСТ 7473-94, для получения бетонной смеси соответствующей марки компоненты следует замешивать в таких пропорциях:

- цемент М400 — 1 часть;

- песок — 2,8 части;

- щебень — 4,8 части.

Один кубометр бетона содержит 279 кг цемента, 781 кг песка, 1339 кг щебня и 190 литров воды.

При выборе цемента марки 500, на одну его часть потребуется 3,5 части песка и 5,6 частей щебня.

Обратите внимание! Допускается незначительное увеличение количества воды (на 1-2%) для улучшения текучести смеси. Однако нужно контролировать, чтобы максимальный объем воды не превысил 20% от массы смеси.

Пропорции бетона М200 в ведрах

Применение ведра в качестве мерной емкости позволяет соблюдать пропорции компонентов при замесе небольших объемов бетона. Для определения точного количества каждого компонента на один замес, необходимо знать, сколько помещается в ведро того либо иного материала.

Ведро 10 литров вмещает (в среднем):

- цемента — 15 кг;

- сухого песка — 19 кг;

- щебня средней фракции — 16 кг.

Таким образом, чтобы изготовить бетон марки 200, на одно ведро портландцемента М400 потребуется 2 ведра песка (с горкой), 4,5 ведра щебня и 1,5 ведра воды.

При использовании портландцемента М500 необходимо 2,5 ведра песка, 5 ведер щебня и 2 ведра воды.

Внимание! У бетонной смеси есть временные ограничения на использование. Это обусловлено необратимым процессом гидратации цемента, то есть схватывания, после начала которого материал не пригоден для укладки.

Так, в теплое время года бетон нужно выработать в течение 2-3 часов после замеса. Для зимнего периода время выработки увеличивается до 4 часов.

Технические параметры бетона М200

При соблюдении пропорций всех компонентов марка 200 будет обладать следующими характеристиками:

- класс прочности, В — 15;

- плотность (в жидком состоянии), кг/м3 — 2400;

- водонепроницаемость, W — 6;

- морозостойкость, F — 200;

- удобоукладываемость, П — 2-3 (изменяется путем добавления пластификаторов).

Рекомендации по укладке

Если укладка осуществляется с помощью бетононасоса, высота падения смеси не должна превышать 1 метр. В случае ее превышения велика вероятность расслоения бетона.

Если строительные работы проводятся летом, требуется обеспечить защиту бетонной смеси от обезвоживания. Для этого ее необходимо поливать водой либо укрыть пленкой.

При укладке толстого слоя нужно уплотнять бетон, чтобы удалить из него воздушные пустоты. В противном случае прочностные показатели бетона могут снизиться.

Бетон М200: состав, пропорции, соотношение компонентов

В современном строительстве при создании фундаментов, кладке и отделке стен, обустройстве дорожек широко используется бетон М200; пропорции приготовления могут определяться в килограммах или частях, обычно расчет выполняется на кубометр. Эта марка соответствует классу B15, отличается оптимальным сочетанием прочностных характеристик и стоимости. Такой материал применяют для строительных и отделочных работ в жилых, общественных зданиях и на технических объектах.

Состав бетона М-200

Смесь для работы готовят на основе портландцемента марки М400 либо М500: продукция оптимально подходит для приготовления раствора под фундамент и кладочные работы. Цемент смешивают с водой и добавляют заполнители мелкой и крупной фракции: к первому виду относят песок с диаметром частиц до 3-3,5 мм, а ко второму – щебенку либо гравий размером 50-60 мм. Эти компоненты придают материалу требуемый уровень пластичности и твердости.

Цемент смешивают с водой и добавляют заполнители мелкой и крупной фракции: к первому виду относят песок с диаметром частиц до 3-3,5 мм, а ко второму – щебенку либо гравий размером 50-60 мм. Эти компоненты придают материалу требуемый уровень пластичности и твердости.

Заполнители требуют просеивания перед добавлением в раствор для очистки от посторонних компонентов и примесей.

Добавляемая щебенка должна иметь скругленную форму частиц, плоские камешки отбраковываются. Вода, использующаяся для раствора, должна иметь минимальное содержание солей и сульфатов, уровень кислотности понижен. Также существуют различные вспомогательные компоненты, которые добавляют в состав бетона М200; таблица пластификаторов позволяет сравнить свойства веществ. Назначение таких добавок – повышение основных характеристик смеси (морозостойкость, прочность, устойчивость к пучинистости, температурным колебаниям и т.д.).

Состав бетона М200 определяется требованиями ГОСТ 26633-2012, в этом стандарте указаны разновидности материала, классы, минимальное содержание различных компонентов в составе и критерии оценки качества.

Область применения

Раствор М200 используется в следующих целях:

- Создание монолитных ленточных, свайных и плитных фундаментов для жилых зданий и общественных строений.

- Обустройство тротуаров, садовых дорожек.

- Производство бордюрного камня.

- Строительство каменных лестниц, в том числе с межпролетными площадками.

- Изготовление блоков ФБС и дорожных плит.

- Заливка стяжки пола, обустройство наливных полов.

Основным преимуществом продукции считается хороший уровень прочности готовых конструкций при сравнительно быстром затвердевании раствора. Ключевые характеристики:

- Прочность на сжатие – 159 кг на квадратный сантиметр.

- Водопроницаемость варьируется в пределах W4-20 и зависит от компонентов для приготовления бетона М 200, соотношения воды и твердых частиц.

- Подвижность – 5-20 сантиметров.

- Плотность – 1500 кг, показатель зависит от пропорций на 1м3.

При изготовлении изделий ЖБИ или обустройстве фундаментов в бетон добавляются армирующие элементы. Они усиливают жесткость конструкции и повышают уровень допустимой нагрузки.

Пропорции компонентов на кубометр

Следует определить точное соотношение компонентов в составе смеси перед тем, как сделать бетон марки 200 своими руками. Для кубометра продукции потребуется следующий объем ингредиентов:

- Портландцемент – 330 кг (объем составит 0,25 кубометра).

- Гравий – 1250 кг (0,9 кубометра).

- Песок – 600 кг.

- Вода – 180-190 л.

В общей сложности объем компонентов составит 1,7 кубометра, однако на практике из этого количества получается 1 м3 бетона, поскольку более мелкие частицы размещаются в пустотах между камнем и создают единообразную субстанцию без воздушных пузырьков. Пропорции бетона марки 200 могут зависеть от ряда нюансов:

- Назначение. Для обустройства фундамента потребуется меньше воды, поскольку вязкость должна быть повышенной, жидкость требуется только для увлажнения цемента и песка. Если материал готовят для кирпичной либо каменной кладки, соотношение цемента и ПГС для бетона М200 составит 1 к 4. Для наливного пола соотношение компонентов составит 1 к 3.

- Воздействие погодных условий. Если существует риск попадания осадков, соотношение также снижают до 1 к 3.

- Марка цемента. Например, пропорции бетона М200 из цемента М400 составляют 1 к 2,8 к 4,8: это означает, что на килограмм цемента идет 2,8 кг песка и 4,8 гравия либо щебня. Как правило, в таблицах рассчитываются показатели на 10 л цементного состава. Другими будут пропорции бетона М200 из цемента М500: на 1 кг требуется 3,5 песка и 5,6 щебня.

Другой способ расчета пропорций – с использованием частей. В составе бетона марки М-200 должна быть часть портландцемента, по 2,8 части песка с гравием и 20% жидкости от всего объема. Наиболее точное вычисление позволит провести онлайн-калькулятор пропорций бетона М200: программа выдает рассчитанные значения, используя формулу соотношения и введенные пользователем данные. Использование такого инструмента особенно актуально для определения количества материалов при масштабном строительстве.

Пропорции в ведрах

Если требуется приготовить малое количество смеси, например, для частного строительства, укладки дорожек или отделки стен, можно измерять пропорции в ведрах, для бетона М200 они могут быть следующими:

- Вес ведра с портлантцементом составляет приблизительно 13 кг при объеме 10 л, ведра песка – 16, гравия того же объема – 17 кг.

- При объеме ведра 12 л вес цемента – 15,6, песка – 19,5, щебня – 20,5 кг.

В килограммах соотношение компонентов для цемента 400 марки составит 1 к 2,8 к 4,8, а для 500 – 1 к 3,5 к 5,6. Подвижность смеси зависит от количества воды, добавлять жидкость требуется постепенно для плавного достижения раствора нужной консистенции. На практике нередко берут 2 ведра воды по 10 л, смешивают с 2 ведрами, доверху наполненными цементом, после чего добавляют 3,5 ведра песка и вдвое больше гравия. Такое соотношение позволит получить 120 литров бетона, имеющего пониженную подвижность.

Объем воды зависит от назначения смеси и требуемых характеристик. Чем больше количество жидкости, тем менее густым получится бетон. Наиболее вязкую смесь требуется делать при создании монолитных конструкций, для отделки подойдет более жидкий раствор.

Определив пропорции в ведрах перед тем, как приготовить бетон М200 из цемента М500, можно приступать к замешиванию.

Как сделать своими руками?

Изготовление бетона возможно двумя способами – вручную и в бетономешалке. Инструкция по ручному замешиванию:

Инструкция по ручному замешиванию:

- Засыпать песок в чистую емкость требуемого объема.

- Сверху насыпать портландцемент, смешать сухую смесь до получения однородного по цвету и консистенции вещества.

- Влить в емкость воду, перемешивать, добавлять жидкость маленькими порциями до получения вязкой массы либо жидкого раствора в зависимости от назначения материала. Готовая смесь не должна содержать комки, нерастворенные сгустки цемента/песка.

- В бетон добавляют гравий либо щебень, смешивают до тех пор, пока камни не распределятся равномерно. Смесь может быть разбавлена небольшим количеством воды для повышения пластичности.

Ручной метод дешев, не требует использования спецтехники, применяется при отсутствии электричества на объекте. Однако технология весьма трудозатратна, поэтому ее используют в основном для приготовления малых объемов бетонной продукции (частное строительство, любительское изготовление ЖБИ, производство или ремонт тротуарной плитки, дорожек).

Если требуется приготовить большое количество раствора, целесообразно использовать бетономешалку. Оборудование можно купить или взять в аренду, процедура производства выглядит следующим образом:

- В барабан наливают воду, добавляют цемент и медленно смешивают, пока не появится серое цементное молочко. После этого барабан должен крутиться безостановочно.

- Внутрь добавляют песок, щебень, перемешивают в течение 3-4 минут.

- Под конец вливают еще 1-2 литра воды для создания оптимальной вязкости и однородной консистенции. Готовый раствор можно использовать для отделки либо заливки в опалубку.

Раствор, приготовленный разными способами, отличается по скорости и особенностям затвердевания. При ручном замешивании использовать смесь требуется моментально, поскольку спустя 25-0 минут она начинает расслаиваться, что приводит к ухудшению качества готового изделия.

Приготовленный в бетономешалке раствор пригоден к заливке в течение 60 минут после полного перемешивания.

Рекомендации специалистов

При приготовлении бетона требуется придерживаться ряда важных советов:

- Оптимальный размер щебня или гравия – 20-40 мм. Если камни будут мельче, прочность бетона существенно снизится, а более крупные компоненты сложнее перемешивать даже в бетономешалке.

- При использовании бетонной смеси для заливки фундамента либо изготовления ЖБИ требуется применение вибратора, который уплотнит раствор и удалит из него воздушные пустоты. Их наличие негативно влияет на прочность после застывания.

- Нежелательно заливать бетон при пониженной атмосферной температуре, поскольку вода может застыть, из-за чего качество готового изделия будет хуже.

- В жаркую погоду залитую бетонную конструкцию поливают водой во избежание растрескивания внешних поверхностей. Процедуру проводят в течение 4-5 дней.

- Если в состав добавляют пластификаторы, это делают после смешивания основных компонентов.

- При использовании цемента, хранящегося в течение нескольких месяцев на складе, важно проверять его состояние: недопустимо применение смеси, в которую попала влага.

Грамотно приготовленный бетон М-200 застывает сравнительно быстро, а готовая конструкция прослужит не один десяток лет, сохраняя оптимальную прочность.

Бетон М200 своими руками: пропорции и характеристики

Одним из самых распространенных стройматериалов считается бетон м200. Он славится своей приемлемой стоимостью и завидными характеристиками в области применения наружных и внутренних работ. Марка бетона М200 дает возможность сделать любому застройщику раствор, который будет совмещать в себе свойства долговечности и надежности. Смесь, созданная на основе бетона м200, качественно отличается от аналогов, имеющих более низкую марку.

Преимущества данного раствора, подтверждаются его применением в следующих отраслях строительства:

- стяжка полов;

- заливка площадок до производства дорожных покрытий;

- возведение фундаментов.

Нужно отметить, чтобы улучшить качественные характеристики бетона м200, выбирают способ приготовления, в пропорциях которого присутствуют пластификаторы. Именно данный компонент в разы увеличивает сопротивление к агрессивному воздействию внешних факторов. Такое качество значительно повышает эксплуатационные характеристики и срок службы возводимых сооружений и конструкций. Правильно приготовленный состав позволяет применять марку бетона М200 в различных климатических условиях.

Корректные пропорции – залог успеха

Существуют различные способы приготовления бетонной смеси. Чтобы сделать раствор нужной консистенции, следует не только понимать область применения, но и учитывать такие аспекты:

- марка цемента;

- характеристики наполнителей;

- податливость и крепость смеси, которую собираетесь получить;

- соответствующие пропорции.

Учитывая правильные составляющие, возможно получить оптимальный замес. В зависимости от прочности, подразумевают следующие варианты раствора бетона м200:

- При использовании цемента марки м500, песка и щебня, требуется соотношение пропорций в таком виде: 1:3,5:5,6.

- Применяя цемент м400 с такими же составляющими, нужно произвести замес, соответствующий таким пропорциям: 1:2,8:4,8.

Чтобы получить 1 куб раствора марки бетона М200, обычно используют составляющие с такой массой:

- цемент – 328 кг;

- щебень – 1251 кг;

- очищенный песок – 595 кг;

- вода – 178,5 л.

При подсчете составляющих, выходит число, превышающее 1 м3. Однако на практике получаем именно 1 кубометр раствора, поскольку вода и песок устраняют воздух из щебня, тем самым удаляя пузыри и наполняя пространство. Преимуществом соблюдения способа приготовления, является получения качественного бетона без каких-либо усилий.

Особые характеристики бетона м200

Чтобы приготовить высококачественный бетон м200, опытные застройщики используют качественный цемент, марка которого должна быть не ниже м400, а также речной песок, специальные добавки, и пластификаторы. Конечный продукт имеет следующие качественные характеристики:

Конечный продукт имеет следующие качественные характеристики:

- класс прочности бетона В15;

- морозостойкость варьируется в пределах F100–150;

- подвижность находится в пределах П1-5;

- водонепроницаемость достигает отметок: W2-W6.

Благодаря данным показателям прочности бетон м200, он хорошо применяется в различных строительных областях. Следует понимать что, проводя заливку раствора, его максимальный уровень прочности достигает спустя 28 дней после проведения обусловленных работ.

Параметр морозостойкости для марки бетона М200 достаточно хорош, чтобы применять строительный материал при средних температурных нагрузках. Раствор данного типа справится с раствором бетона М150 замерзаниями и оттаиваниями. Преимуществом работы с таким бетоном представляется его использование на открытых площадках и в закрытых помещениях.

Стоит отметить, что в силу своего пониженного уровня водонепроницаемости, область применения м200 ограничивается в работах с высокой степенью влажности. Проводя строительство с этим типом бетона, рекомендуется использовать надежную гидроизоляцию. Такой подход обезопасит от негативного воздействия воды на металлические элементы внутри конструкции.

Универсальное применение бетона м200

Благодаря демократичной стоимости бетона марки м200 и его хорошим показателям прочности, данный раствор имеет завидную область применения:

- Закладка фундамента.

- Производство стяжек.

- Заливка полов.

- Создание подпорок и лестничных пролетов.

- Производства бетонных плит, служащих основой для пешеходных переходов и дорог.

Правильный способ приготовления раствора, гарантирует создание качественных конструкций любой сложности. Многозадачность бетона м200 позволяет его применять, как в домашнем, так и в промышленном строительстве. В любом случае, всегда следует использовать предусмотренные рецептом пропорции основных компонентов. Однако, чтобы избежать тягомотины с просчетами составляющих, можно воспользоваться особым преимуществом застройщика, и заказать готовый раствор к себе по адресу.

Пропорции бетона М200 на 1м3 в ведрах: приготовление состава

Различные строительные растворы чаще всего можно встретить на стройплощадке. Для каждого вида работ выбирается свой особый состав, который должен гарантировать нужное итоговое качество. В данной статье мы рассмотрим пропорции бетона марки 200 на 1м3.

Из чего состоит строительный раствор

Общий раздел

Готовая к использованию строительная смесь имеет подвижную консистенцию.

Ее составляющими являются ингредиенты, взятые в правильных соотношениях, а именно:

- цемент;

- вода;

- песок;

- щебень.

Марка М200:

- гарантирует надежность;

- быстрое схватывание;

- обладает малой теплопроводностью;

- сохраняет свои свойства при температурах от +5 до +350ºС;

- основное ее превосходство — прочность и безопасность конструкций.

Перед работой приготовьте все ингредиенты

Состав смеси

Для того что бы получить максимально качественный раствор, необходимо правильно смешать все ингредиенты в установке или своими руками. Марки цемента отвечают его качеству, т.е. чем она выше, тем качественнее получится готовая смесь. Следовательно, чем выше ее показатель, тем меньше его нужно для приготовления строительного раствора объемом 1 м

Для возведения фундамента понадобится:

- 1 доля цемента;

- 4 доли щебня;

- 0,5 доли воды;

- 2 доли песка.

Варианты получения раствора

Состав и соотношение зависит:

- от марки цемента и бетона;

- свойств песка и щебня, пластификаторов.

На заводах учитывают множество свойств ингредиентов, используют различные марки бетонов от 50 до 1000. Эти цифры характеризуют максимальную прочность при сжатии 1 м3

До 70 % смеси застывает уже в первую неделю.

До 70 % смеси застывает уже в первую неделю.Одним из важных факторов является добавление цемента в раствор в количестве до 1 кг и щебня до 5 кг. Но, не рекомендуется добавление всего объема жидкости, поскольку в разные замесы может потребоваться различное количество жидкости. Поэтому для того, что бы получить нужную консистенцию смеси необходимо воду добавлять поэтапно.

Совет: вода остается важным компонентом для приготовления строительной смеси. Поэтому она должна быть чистой.

Правильное соотношение – залог качественного раствора

Ингредиенты

Важными компонентами остаются вода и цемент, их основной задачей является объединение всех составляющих в одну однородную массу.

Совет: при соблюдении соотношений необходимо учитывать влагопоглощающие свойства песка и щебня.

Этим можно предотвратить появление микротрещин в конструкции, а значит увеличить ее долговечность и надежность. Одной из самых важных свойств щебня и песка остается принятие на себя усадочного напряжения, что сохраняет прочность готового состава, предотвращает ползучесть и деформацию.

Необходимо внимательно отнестись к выбору марки бетона и цемента, учитывая тот факт, что последняя должна быть обязательно выше первой. Цена качественного материала высокая, чего не скажешь про наполнитель.

Существует мнение, что если добавить больше его в смесь чем нужно, то он получится прочнее. Это не так, ровно как то, что если класть меньше, для его экономии или использовать старый, который долго лежал без дела. При неправильном хранении он утрачивает свои свойства, у него может увеличиться водопроницаемость, что может привести к разрушению построек.

Совет: не используйте добавки, содержащие хлорид кальция, они сопутствуют появлению пятен и коррозии.

Материалы

Для приготовления раствора щебень нужно подбирать вдвое прочнее марки бетона, чтобы его месячная прочность была ниже, чем через год, а марка щебня была одна и та же на протяжении всего периода эксплуатации.

Вместо него можно использовать:

- гравий;

- известняк;

- гранит;

- песок.

| Гравий | Является наиболее распространенным, его максимальная прочность 1000 кг/м³. Он довольно дешевый и прочный, имеет малый фон радиации. Его используют для производства бетона до М450. |

| Известняк | Обычно марка 600-800 кг/м³ является слабой к морозам. Его применяют для приготовления раствора М100 и М300. |

| Гранит | Самый морозоустойчивый и прочный. Прочность его может достигать 1400 кг/м³. Отличается низким водопоглощением. |

| Песок | Бывает разного размера:

Очень большой — более 2,4 мм, самый тонкий – менее 1,2 мм, его не используют для изготовления смеси. |

Готовый состав можно доставлять на стройплощадку

Приготовление

Для того что бы получить смесь правильной структуры необходимо соблюдать соотношение.

При получении той или иной консистенции следует учитывать такие параметры как:

- прочность материала;

- его требуемая пластичность;

- соотношения;

- свойства различных заполнителей;

- марку цемента.

Инструкция рекомендует, что для получения 1 м3 бетона М200 нужно взять:

- 330 кг цемента с прочностью 1300 кг/м³;

- щебня 1250 кг с плотностью 1250 кг/м³;

- песка 600 кг с плотностью 1400 кг/м³;

- воды 180 л.

Если вам проще отмерять в ведрах, предварительно взвесьте по одному с каждым ингредиентом.

- При производстве 1 м3 сухой смеси для брусчатого фундамента используют те же соотношения, но воды нужно добавить только для того чтобы, увлажнить сухие компоненты раствора.

- Для кладки кирпича используют цемент и песок в соотношении 1:4, при этом постепенно добавляя воду для получения однородной смеси.

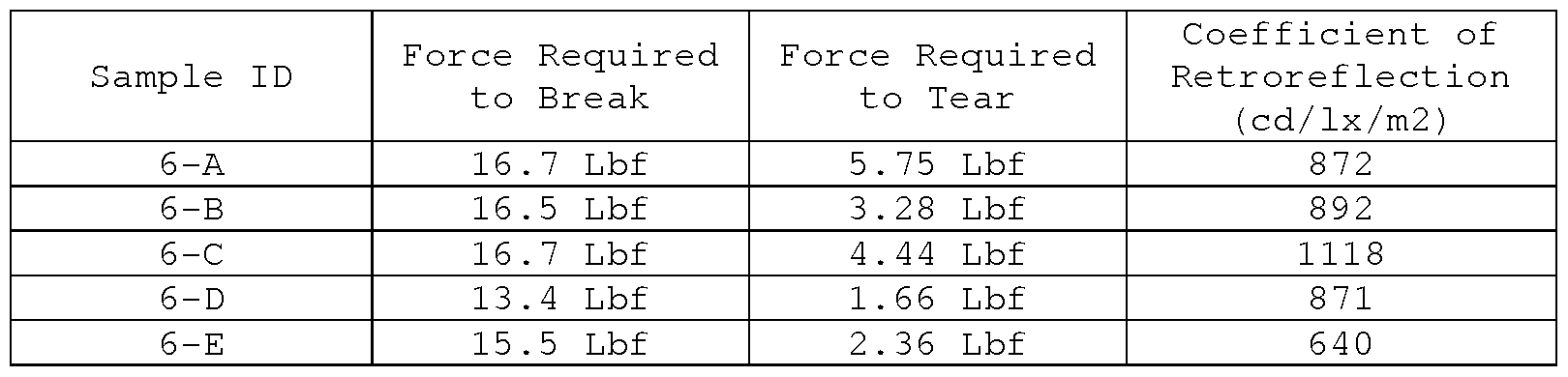

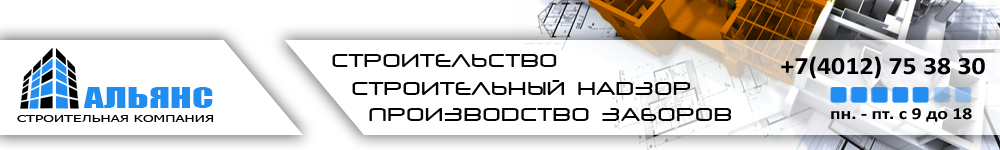

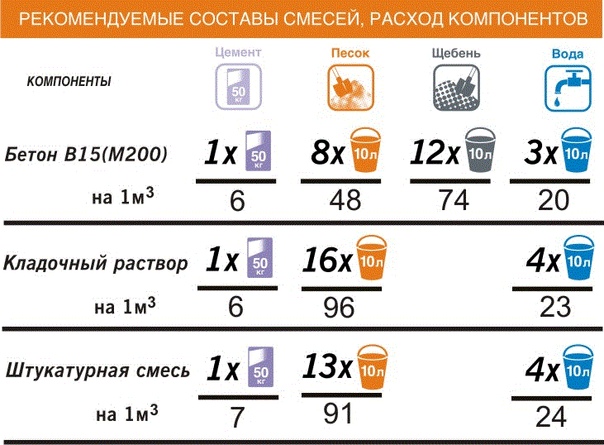

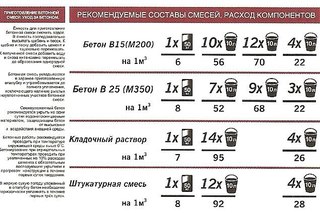

На фото — таблица пропорций

От марки цемента зависит состав бетона. Для М400 соотношение будут выглядеть так: 1 часть цемента, песка – 2,8 части, а щебня понадобится 4,8 части. При М500 — 1:3,5:5,6 соответственно.

Вывод

В данном материале было подробно рассказано, какие требует пропорции бетон марки 200. Такие работы одни из самых трудозатратных, но без них любое здание не сможет простоять отмеренный ему срок. Поэтому так важно правильно соблюдать соотношения и подбирать нужные материалы (см.также статью «Особенности и пропорции приготовления бетона»).

Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

состав, приготовление, характеристики, пропорции, применение

Дата: 20 ноября 2017

Просмотров: 3269

Коментариев: 0

Сложно представить выполнение строительных мероприятий без использования бетонного раствора. В строительной отрасли применяются различные виды бетона, отличающиеся маркировкой, эксплуатационными характеристиками, а также сферой использования. Выбор оптимальной марки раствора связан со спецификой строительных работ и условиями эксплуатации бетонных конструкций. Популярен бетон М200. Благодаря повышенным прочностным характеристикам и высокой надежности он используется для возведения различных зданий, заливки оснований, а также формирования стяжки пола.

Бетон марки М200 – главные характеристики

Широкое применение бетонного раствора с маркировкой 200 связано с его свойствами, обусловленными соблюдением рецептуры. Благодаря высоким техническим характеристикам материал широко используется для решения задач различного уровня. Он отличается доступной ценой и лидирует среди остальных марок бетона в категории цена-качество.

К основным показателям относятся:

- прочность. Параметр характеризует способность материала сохранять целостность под воздействием сжимающих нагрузок. Стройматериал классифицируется по показателю прочности, как B15. Это соответствует нагрузке 150 кг на квадратный сантиметр площади монолита;

- морозостойкость. По устойчивости к воздействию отрицательных температур бетонный состав обозначается F200. Цифровой индекс характеризует количество циклов глубокого замораживания и полного оттаивания, в результате которых не образуется трещин в бетонном массиве;

Наиболее востребованным в строительном мире является бетонный раствор, применимый для всех видов работ

- удельный вес. Плотность раствора изменяется в зависимости от веса используемого наполнителя. Применение легкого щебня позволяет уменьшить удельный вес до 1,6 тонны на метр кубический. При использовании тяжелого гравия плотность возрастает до 2,4 тонны на метр кубический;

- пластичность. Это серьезная характеристика, определяющая удобство укладки раствора. Подвижная смесь лучше заполняет угловые зоны, легче поддается вибрационному уплотнению. По уровню подвижности материал классифицируется П2–П4. Это соответствуют осадке конуса от 5 до 20 см.

По степени водонепроницаемости и устойчивости к влаге раствор обозначается W 4. Благодаря показателям, который имеет марка 200, бетон применяется для возведения прочных фундаментов, обустройства покрытий, а также заливки устойчивых к водной среде конструкций.

Приобретение эксплуатационной прочности в зависимости от внешних факторов происходит на протяжении 3–4 недель. За этот период завершается процесс гидратации, испаряется влага и монолит способен воспринимать значительные нагрузки.

Состав бетона М200

Состав регламентирован требованиями государственного стандарта, что обеспечивает высокий уровень надежности и прочность бетонных конструкций. Контроль качества бетонного раствора осуществляется специальными лабораториями, которые функционируют на специализированных предприятиях. Возможны незначительные отклонения, связанные с крупностью применяемых ингредиентов, однако состав всегда остается постоянным.

Возможны незначительные отклонения, связанные с крупностью применяемых ингредиентов, однако состав всегда остается постоянным.

Бетон м200 имеет так называемый низкий состав

Он включает:

- портландцемент марки М400–М500. Он применяется в составе раствора как вяжущее вещество;

- мелкий песок, прошедший предварительную очистку от инородных примесей. Является заполнителем;

- щебень на основе гранита, гравия или известняка. В качестве заполнителя применяются различные виды фракций;

- воду. Обеспечивает требуемую консистенцию бетонной смеси и вводятся порционно на этапе смешивания.

В зависимости от поставленных задач бетонная смесь может включать различные виды добавок:

- гидрофобизирующие компоненты;

- пластифицирующие вещества;

- специальные стабилизаторы.

Качество бетонного состава является определяющим фактором, обеспечивающим долговечность монолита и его прочностные характеристики. Именно поэтому целесообразно приобретать состав только у проверенных предприятий-изготовителей, имеющих сертифицированные лаборатории.

Пропорции для бетона М200

Не всегда имеется возможность заказать готовую смесь на специализированном предприятии. Ряд застройщиков, занимающихся возведением частных строений, самостоятельно готовят раствор. Им важно знать, как приготовить бетон 200 марки. В зависимости от того, какой применяется цемент, может изменяться пропорция.

Технические характеристики бетонной смеси зависят от входящих в нее элементов и их соотношения

Бетон марки М200 готовится в следующих соотношениях:

- при использовании цемента М400 необходимо смешивать песок, щебень и цемент в весовом соотношении 2,8:4,8:1. При использовании объемного дозирования эта пропорция незначительно изменяется и составляет 2,5:4,2:1;

- на основе портландцемента М500 готовится раствор, который включает на 1 килограмм цемента 3,5 кг песка и 5,6 кг щебня.

Объемная пропорция для этого вида цемента включает щебень, песок и цемент в соотношении 4,9:3,2:1.

Объемная пропорция для этого вида цемента включает щебень, песок и цемент в соотношении 4,9:3,2:1.

Концентрация воды обычно изменяется в зависимости от влажности и крупности исходных материалов, а также необходимой степени подвижности раствора. Доля воды составляет порядка 20% от общего объема замеса. Если соблюдать рекомендуемые пропорции, бетон М200 будет качественным, что обеспечит длительный ресурс эксплуатации возводимых конструкций. Важно тщательно перемешать ингредиенты с помощью бетоносмесителя.

Бетон 200 М – преимущества популярной марки

Бетонный раствор с маркировкой 200 обладает рядом преимуществ.

Он отличается от других видов бетона:

- широкой областью использования. Смесь применяется для промышленных целей и частного строительства;

- доступной ценой. Благодаря пониженным затратам на приобретение раствора снижается сметная стоимость строительных работ;

- повышенным контактом со стальной арматурой. Раствор обладает хорошей адгезией к металлу;

- пониженным коэффициентом теплопроводности. Это позволяет уменьшить затраты на приобретение теплоизоляционных материалов.

Если строительные конструкции не подвергаются значительным нагрузкам, можно смело отдать предпочтение этой марке бетона.

Бетон м200 пользуется популярностью в строительном мире. Это тяжелый бетон с высоким уровнем прочности

В каких областях применяется бетон М 200

Бетонная смесь марки 200 применяется для различных целей:

- возведения надежных фундаментов зданий. Прочность материала обеспечивает устойчивость возводимых строений;

- обустройства дорожных покрытий, тротуаров и заливки стяжек. Материал после твердения устойчив к механическому воздействию;

- бетонирования подпорных стен, а также изготовления лестничных маршей. Стройматериал отличается долговечностью, не образует трещин;

- строительства малоэтажных зданий. На основе бетонной смеси могут возводиться несущие стены или изготавливаться перекрытия;

- выполнения арматурных работ.

Использование арматуры, с которой бетон хорошо контактирует, повышает прочность строительных конструкций;

Использование арматуры, с которой бетон хорошо контактирует, повышает прочность строительных конструкций; - заливки подъездных путей для транспортных средств. Раствор после твердения сохраняет целостность под воздействием значительных нагрузок;

- частного строительства. На основе бетона строятся помещения для хранения транспорта, возводятся бани и беседки;

- изготовления бордюров для автомобильных дорог, а также устройства отмостки по периметру строений. Материал также применяется для велодорожек;

- производства дорожных плит. Материал модифицируется специальными добавками, повышающими стойкость к истиранию;

- формирования бетонных подушек и устройства подбетонки. Монолит сохраняет целостность на проблемных почвах, склонных к пучению.

Благодаря широкой сфере использования материал популярен у профессиональных строителей и частных застройщиков. Он применяется везде, где необходимы следующие эксплуатационные характеристики – прочность, устойчивость к отрицательным температурам и влагостойкость.

Итоги

Принимая решение об использовании бетонного раствора с маркировкой 200 для выполнения конкретных строительных задач, следует обращать внимание на репутацию предприятия-изготовителя, наличие лабораторного контроля качества и соблюдение рецептуры. Это гарантирует соответствие характеристик требованиям стандартов. При самостоятельном приготовлении необходимо выполнять замес в бетономешалке, так как при ручном замесе сложно обеспечить однородность состава. Важно придерживаться пропорций, использовать качественные ингредиенты и соблюдать технологию.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Какие пропорции для приготовления бетона?

Соблюдение пропорций для приготовления бетона является одним из главных требований, позволяющих создать прочные строительные конструкции.

Соблюдение пропорций для приготовления бетона является одним из главных требований, позволяющих создать прочные строительные конструкции, предотвратить растрескивание при перепаде температур и воздействия неблагоприятной среды. Основу бетона любо марки составляют песок, щебень и вяжущий компонент, чаще всего, цементный порошок. В зависимости от того, какую марку бетона необходимо получить, пропорции составляющих для приготорвления бетона меняются в массовом соотношении. Рассмотрим каждый из компонентов подробней:

- Песок рекомендуется использовать чистый сеяный или мытый речной песок с минимальной примесью глины, так как если содержание глины привышено, бетонная смесь приобретает «жирную» консистенцию, при этом делая его неоднородным. Неоднородность бетонной смеси может привести к растрескиванию в процессе бетонирования. Вне зависимости от того, какие пропорции бетона используются для приготовления того или иного типа раствора, песок не должен содержать глиняные примеси, так как из-за значительной разницы коэффициентов линейного расширения в зимнее время возможно растрескивание сочтавляющих частей здания.

- Щебень для большинства строительных работ подходит щебень средней фракции, то есть 15-20 мм.

в диаметре, что позволяет получить бетона высокой прочности. Щебень не должен содержать посторонних включений и примесей, быть однородным, а также недопустимо применение отсева гранита, так как при его использовании возможно растрескивание при перепадах температур.

в диаметре, что позволяет получить бетона высокой прочности. Щебень не должен содержать посторонних включений и примесей, быть однородным, а также недопустимо применение отсева гранита, так как при его использовании возможно растрескивание при перепадах температур. - Цемент является главным выжущим компонентом бетонной смеси. При приготовлении качественного бетона, недопустимо добавление цемента «на глазок» — малое количество цемента приведёт к снижению прочности бетона, а излишнее применение цемента приводит к увеличению хрупкости бетона. В зависимости от того, какие пропорции бетона используются для приготовления той или иной марки бетонной смеси, зависит и пропорциональное количество цементного порошка.

Наиболее часто для приготовления бетнного раствора используется цемент марки М400 или М300, однако применение цемента марки М500 в значительной мере увеличит прочность строительной конструкции и её долговечность.

В случае, когда нужно сделать переход с одной марки цемента на другую, необходимо произвести расчёт с применением переходного коэффициента для марки М500 составляющий 1,83. К примеру, для бетона марки М200 необходимо 499 кг. цемента марки М400. В случае использования для пригатовления той же марки бетона цемента М500 499 кг. / 1,83 = 275 кг. цемента.

Значения пропорций для часто используемых марок бетона (цемент : песок : щебень)

- Пропорции бетона М200 1 : 3,5 : 6,5. Используется во внутренней и фасадной отделке зданий, бетонировании дорожек, заливке ленточных фундаментов и прочем. Идеально подходит для частного строительства.

- Пропорции бетона М250 1 : 2,6 : 4,5. Используется в основном для оштукатуривания фасадов зданий, устройства ленточных фундаментов, возведении стен и прочем.

- Пропорции бетона М300 1 : 2,4 : 4,3. Благодаря своей водонепроницаемости используется для возведения подземных частей здания.

- Пропорции бетона М400 1 : 1,6 : 3,2. Практически никогда не используется в рядовом строительстве из-за применения в его составе гранитной крошки.

Тяжёлый бетон, используемый для производства железобетонных конструкций. Отличается высокой скоростью схватывания.

Тяжёлый бетон, используемый для производства железобетонных конструкций. Отличается высокой скоростью схватывания. - Пропорции бетона М500 1 : 1,2 : 2,5. Используется исключительно при возведении гидротехнических сооружений, мостов, а также банковских хранилищ. Отличается высокой прочностью и возможностью затвердевания даже в водной среде.

Таблица объёмного состава песка и щебня (л.) на 10 л. цемента:

- Бетон марки 100 пропорции 41 : 61

- Бетон марки 200 пропорции 25 : 42

- Бетон марки 250 пропорции 19 : 34

- Бетон марки 500 пропорции 10 : 22

Статья: бетон марки М200 — качество, выбор, состав

Качество бетона для фундамента

Закладка фундамента — этап строительства, когда точность расчетов имеет решающее значение. Под расчетами понимается кубатура, а также выбор марки бетона, отвечающей предстоящим нагрузкам. Фундамент предопределяет устойчивость конструкции. Это невидимое в строительстве звено и его основа.

Начать следует с понимания, что самостоятельно в бетономешалке не сделать качественный замес необходимых объемов. Теоретически это возможно, но на практике слишком трудоемко, высока вероятность ошибки в пропорциях. Неоднородно замешанная смесь в ходе эксплуатации более подвержена разрушению.

Природные материалы, строительные смеси, участвующие в процессе «приготовления» должны быть соответствующего качества: песок без примесей, щебень или гравий определенной фракции, высококачественный цемент, вода. Когда речь идет о малоэтажном строительстве, то купить составляющие, рассчитать правильно пропорции и приготовить готовое к употреблению «блюдо» — слишком затратно по времени. Неравномерно залитый бетон будет неравномерно застывать и может не набрать требуемой прочности. И это крайне нежелательно для целостности фундамента, консистенция и состав которого должны быть одинаковы.

Из чего состоит «правильный» бетон? Из соблюдения технологического процесса производства. Однородность консистенции без пустот, сгустков, четкость пропорций качественного сырья достигается в автоматическом режиме на бетонном заводе. Поставками именно такого бетона занимается торгово-транспортная компания «Экспедиция»

Однородность консистенции без пустот, сгустков, четкость пропорций качественного сырья достигается в автоматическом режиме на бетонном заводе. Поставками именно такого бетона занимается торгово-транспортная компания «Экспедиция»

Выбор марки бетона

Можно сказать так: на фундаменте не экономят, но и переплачивать не стоит. Есть ли смысл покупать более дорогой и, естественно, более прочный состав, когда в нем нет необходимости, когда нужен просто достаточный по надёжности?

При выборе марки раствора есть факторы, сопоставив которые, можно принять верное решение:

- вес конструкции строения — фундамент должен быть настолько прочным, чтобы выдерживать всего здания нагрузку, при этом закладывается определенный запас;

- особенности грунта — глубина залегания грунтовых вод для выбора определенной влагостойкости бетона и сам состав грунта.

Осталось определиться с маркой.

| Марка бетона | Использование | Несущая способность (допустимая нагрузка) |

|---|---|---|

| М100, М150 | Ленточный фундамент на слабопучинистом грунте; заливка мелко- и среднезаглубленных оснований под каркасные и деревянные строения. | До 100–130 кг/см² |

| М200, М250 | Заливка свай, заглубленных ленточных фундаментов на пучинистых почвах под малоэтажное строительство | До 200–260 кг/см² |

| М300, М400 | Заливки свай, заглубленных ленточных фундаментов, свайных конструкций под кирпичные многоэтажные строения | До 300–390 кг/см² |

Строительство — точная наука. Поэтому расчеты не будут лишними.

Исходя из размеров и веса будущей постройки, можно определить марку раствора, подходящую для заливки фундамента. Для расчетов существует специальная формула.

Если у вас появились затруднения, во избежание ошибок можно обратиться к помощи специалистов, получить профессиональную консультацию.

М200

Многоэтажная застройка не может осуществляться без проекта с указанием марки бетона для фундамента. Чаще помощь требуется при малоэтажном частном домостроении.

Что такое малоэтажное строительство? Обычно это постройки по высоте 1–3 этажа, стоящие на ленточных фундаментах, заливных сваях. Даже если грунт слабопучинистый, например, скальной породы, марки М100, М150 будут слишком легкими, если строение более одного этажа.

Наиболее распространенной маркой для малоэтажной застройки признан бетон М200, выдерживающий нагрузку до 200 килограммов на один квадратный сантиметр.

Состав М200

Соотношение компонентов бетона М200 определено ГОСТом. Используется щебень фракций от 2 до 20, промытый очищенный песок, вода, цемент марки М400, М500, в качестве добавок — пластификаторы, стабилизаторы и гидрофобизаторы.

Почему именно бетон М200 так популярен среди частных застройщиков и коммерческих организаций? У него привлекательная цена при высоких технических показателях: плотность 1500–2500 кг/м3, морозостойкость, жесткость, водонепроницаемость. Последняя имеет показатель W2–W6, при котором дополнительная гидроизоляция не требуется. Устойчив к заморозкам, к жаре.

М200 имеет отличную сцепку с арматурой из металла. Поэтому, помимо заливки фундаментов, применяется в изготовлении дорожных плит, плит перекрытия, перемычек.

Бетон М200 предлагается на гравии, на щебне и в качестве раствора на стяжку. Бетон на гравии — более дешевый, так как его компонент — гравий, добывается менее затратным способом. Следует знать, что его показатели лещадности, то есть способность сцепки с составом, не столь высоки. Гравий имеет округлые формы, без острых выступов, за которые «цепляется» цемент. Бетон на щебне — прочный вид строительного материала, так как неровные края щебня обеспечивают идеальное сцепление с другими компонентами бетона.

Раствор на стяжку — это кладочный раствор для кирпичных колонн, бетонных блоков, перегородок, подверженных перепадам температур и воздействию влаги. У него высокие показатели прочности и водонепроницаемости. В качестве заполнителя используется только крупнозернистый песок, гравий или щебень отсутствуют.

Доставка бетона

Торгово-транспортная компания «Экспедиция» оперативно доставляет свежий бетон специальной техникой до объекта строительства.

Почему важна быстрая доставка? Бетонная смесь быстро застывает без вымешивания. Если не поддерживать ее движение, она начнет твердеть. ТТК «Экспедиция» доставляет свежий бетон в миксерах, автобетоносмесителях, обеспечивая сохранение его качества и такого важного показателя, как эластичность, облегчающего укладку.

Бетон м200 технические характеристики. Пропорции приготовления бетона м200. Марки и классы бетона

Бетон маркиМ200 является самым популярным в строительной отрасли. Обладает такими качествами, как прочность и надежность. Его можно использовать для строительства частных домов, заливки фундамента, он отлично подходит для тротуаров и участков.

Характеристики

- Комплектующие — цемент М500, песок, вода и гравий;

- Пропорции: на 1 кг цемента приходится 1.9 кг. песок и 3,7 кг щебня;

- Объемный состав на 1 л. цемент: 1,7 л. песок и 3,2 л. разрушенный камень;

- класс — В15;

- В общем от 1 л. цемент уходит 4,1 л. конкретный;

- Плотность бетонной смеси — 2385 кг / м3;

- Морозостойкость — 200 F;

- Водонепроницаемость — 6 Вт;

- Технологичность — Р3;

- Масса 1 м3 — около 2,4 тонны.

Просмотры

Бетон М200 бывает:

Рамачандран Свойства бетона.Невилл Свойства. Цемент с высоким содержанием углерода. Константин Соболев. Светлана Соболева. мнения авторов, основанные на исследованиях и наблюдениях, сделанных ими в ходе работы над конкретными случаями и сделанными там наблюдениями. Вывод информации, приведенной в этой статье, предоставлен читателям, это всего лишь попытка авторов начать дискуссию по данной теме, а не сделать какие-либо выводы. Руководство по добавкам для бетона. . Цемент — незаменимый компонент в производстве бетона.

Существует пять основных типов цемента.Они представляют собой смесь или сочетание твердых или дробленых зерен, природных или искусственных минеральных веществ, скрепленных цементом, цементом. Их качество отлично сказывается на бетоне. Они занимают в среднем около 70% объема бетона и, таким образом, по количеству составляют основной компонент бетона.

- мелкозернистый — используется для фундаментов или укладки тротуаров

- тяжелые — из-за малой усадки используются для защиты железной арматуры от коррозии и других вредных воздействий.

Преимущества

- Благодаря малой плотности обеспечивается высокая надежность.

- Обладает низкой теплопроводностью, а значит, на теплоизоляционный материал не нужно много тратиться.

- При высыхании сразу набирает силу.

- Очень удобно.

- При использовании нет трещин.

Благодаря этим качествам смесь соответствует требованиям современного рынка. строительные материалы. Такой бетон можно заливать в температурном диапазоне 5-350 градусов, и он не потеряет своих положительных качеств, а также обладает отличным адгезионным эффектом.

Естественно, зернистые зерна могут иметь форму, подходящую для производства бетона. При необходимости его обрабатывают механическими способами, такими как шлифование, просеивание, промывка. Он также искусственно производится из натуральных веществ, побочных продуктов или отходов определенных промышленных процессов. Размер зерна 16 мм или 32 мм обычно используется для зерен камня.

Выбор влияния камня представляет особый интерес для современного бетона и сложных бетонных изделий.Тенденция становится все более мелкой. Все материалы с прочностью зерна, достаточной для применения в бетоне, не препятствуют затвердеванию цемента, обеспечивают достаточную адгезию к цементному камню и не влияют отрицательно на стабильность бетона.

M200 (B15) можно использовать в зонах с резкими перепадами температур и там, где необходимо строительство в короткие сроки.

Приложение

Бетон М200 применяется в следующих случаях:

- При строительстве фундамента дома, бетонных стяжек или мостков.Получается прочное покрытие с длительным сроком службы без трещин.

- Применяется для создания подпорных стен, а также лестниц.

- Защищает железобетонные конструкции от коррозии и негативных сред.

- Из него делают камни для бордюров и бетонные подушки.

- Используется в различных арматурных работах. Из него можно строить здания с небольшой этажностью, несущими стенами или перекрытиями.

- Благодаря стабильности сжатия становится возможным изготовление из нее тротуарной плитки и строительных блоков.

- При строительстве подъездных путей для любого автотранспорта и пристройки (бани, гаражи или беседки).

Применяется эта марка бетона в зависимости от заполнителя:

Бетон — пропорции и производство

Это, в частности, зернистость, зерновой состав, форма зерна, прочность, устойчивость к промерзанию и эффект промерзания. и вредные компоненты. Этот сайт предназначен только для образовательных целей и является приблизительным предварительным просмотром будущего веб-сайта.

Состав и состав

Бетон, в который еще не использовалось цементное тесто, называется свежим бетоном. Во время укладки цементного теста бетон называют молодым бетоном или зеленым бетоном. После того, как цементный клей нанесен, его называют монолитным бетоном. Состав бетона характеризуется многими параметрами, классом прочности и условиями окружающей среды.

- для жилых домов или производственных помещений;

- для отделочных работ;

- для работы в области дорожного строительства.

Именно состав бетонной смеси обеспечивает надежность и твердость. Бетон М200 защищен от деформации, быстро затвердевает, устойчив к сколам и трещинам.

Для получения качественного товарного бетона необходимо строго соблюдать технологию производства бетона, а также придерживаться общих рекомендаций по составу и пропорциям бетона. Во многом состав бетона зависит от предназначения и ответственности будущей конструкции.

Консистенцию свежего бетона следует выбирать так, чтобы его можно было транспортировать, устанавливать и практически уплотнять без значительного демонтажа. Важнейшее свойство свежего бетона — технологичность. Консистенция свежего бетона должна быть определена до начала строительства и соблюдена во время строительства. По мере увеличения расхода бетон дорожает. Для проверки соответствия существуют стандартные процедуры, подходящие для строительных площадок, испытания на расширение, испытание на падение и испытание на сжатие.

Характеристики

Бетон — пропорции и производство

Бетон — один из важнейших строительных материалов, используемых в строительстве. По сути, это искусственный камень из смеси воды, цемента и наполнителей: щебня, песка и прочего.

Главный принцип, который неукоснительно соблюдается при приготовлении бетона: пропорции компонентов должны соответствовать требованиям нормативных документов. Кроме того, контролируется качество самих компонентов, их уплотнение, подвижность и правильная дозировка.

Последующее добавление воды в готовый свежий бетон. Однако готовый бетон можно смешивать с флюсом для улучшения удобоукладываемости. Прочность на сжатие — одно из важнейших свойств бетона. В процессе гармонизации европейских стандартов эти конкретные классы прочности стандартизируются по всей Европе в соответствии со стандартами текущего поколения. Деформация бетона под напряжением при различной прочности.

Бетон строительной площадки — это бетон, который производится непосредственно на строительной площадке на отдельном заводе, в отличие от транспортного бетона, который поставляется смешанными транспортными средствами со стационарной установки.Это распространено в Германии только на строительных площадках с высокими требованиями к бетону, которые могут быть достигнуты только на длинных проездах. Одним из примеров является строительная площадка в Берлине вокруг Потсдамской площади.

Пропорции бетона

Отверждение бетона происходит постепенно, при соблюдении определенных условий температуры и влажности окружающей среды.

Контролируются следующие параметры компонентов бетонной смеси:

песок должен быть необходимой фракции, его влажность не должна превышать установленных значений, он не должен содержать примесей; Щебень

проверяется на прочность, влажность и пустотность, наличие примесей, а также на соответствие требованиям к его фракции; Цемент

должен соответствовать своей марке (марке бетона), кроме того, его активность и срок схватывания контролируются;

вода не должна содержать примесей.

С годами возникла большая потребность в бетоне для жилых и коммерческих комплексов, уличных и подземных туннелей, а также железнодорожных вокзалов. Бетонные работы на строительной площадке, если они технически оборудованы, обеспечивают все классы и классы прочности бетона как стационарные установки.

Бетон — это бетон, который производится централизованно в стационарных бетоносмесителях, а затем поступает в бетоносмесители на строительных площадках. Сборный бетон — это еще одно обозначение сборного бетона, потому что он уже смешан, и его нужно только вставить.

Для приготовления качественной бетонной смеси необходимо учитывать характеристики всех компонентов. Особое значение придается марке цемента. Например, чтобы получить бетон из определенной марки цемента, нужно приготовить смесь из 50 кг цемента, 150 кг песка и 250 кг щебня (то есть в соотношении 1 × 3 × 5). Количество воды нужно брать из расчета водоцементного отношения 0,5; то есть — 25 литров.

Бетон на месте называется бетоном, который обрабатывается на месте на строительной площадке и обычно фиксируется в опалубке, в отличие от сборных железобетонных деталей, которые непосредственно устанавливаются в твердое состояние.Бетон на строительную площадку доставляется либо в виде готового бетона на строительную площадку, либо на строительную площадку. После заливки опалубки бетон необходимо утрамбовать, т.е.Закрытые пузырьки воздуха удаляются вибрационными машинами.

Напыляемый бетон — это бетон, который подается сжатым воздухом по трубам или шлангам к форсунке, где бетон наносится на аналогичную поверхность и, таким образом, уплотняется. Этот процесс бетонирования особенно важен при строительстве туннелей для закрепления голых скальных или рыхлых скальных поверхностей, а также для восстановления и укрепления железобетонных и железобетонных конструкций.

Оборудование

Состав качественного бетона

Простой способ подбора пропорций бетона для самостоятельного производства высококачественного бетона

Приготовление бетонной смеси в частном строительстве часто сводится к решению проблемы выбора состава бетона, то есть определения пропорций компонентов — это цемент, щебень, песок и вода. Для получения композиции достаточной прочности главное условие — связующее равномерно покрывает всю поверхность каждой частицы заполнителя.Правильно определить пропорции бетона «в поле» поможет предлагаемый ниже метод расчета оптимального соотношения компонентов бетонной смеси.

Конечно, профессионалы, определяя состав бетонной смеси, используют разные методы расчета и таблицы, но рецепт приготовления бетона, который мы предлагаем, прост в использовании, легко запоминается и не требует сложных технических приспособлений. . В его основе лежит методика подбора состава бетона по абсолютным объемам, предполагающая полное отсутствие пустот при приготовлении бетонной смеси.

Подводный бетон — бетон, укладываемый под водой. Чтобы бетон при бетонировании не расслаивался, необходимы специальные методы бетонирования, например, использование стационарных воронок. Бетон должен обладать хорошей адгезией и хорошей обрабатываемостью. Подводный бетон используется в качестве барьерного слоя для плит перекрытия, особенно в щелевых стенах и грунтовых водах.

Уплотнение осуществляется резиновыми колесными роликами. Ламинированный бетон имеет низкое содержание цемента и крупный размер зерна от 0 до 32 мм и в основном используется в дорожном строительстве и промышленных полах.Центробежный бетон — это бетон, уплотненный быстро вращающейся стальной отливкой. Это приводит к низкой концентрации цемента в воде 0, 3 и, как следствие, к плотному и очень прочному бетону. С помощью этого процесса производятся трубы, мачты и сваи.

Все, что нам нужно, это ведро, литровая банка и, собственно, наполнители, из которых будет состоять бетон, как правило, это щебень, цемент, песок и вода.

Для начала посчитаем, сколько банок с водой поместится в ведре, наливая их туда одну за другой.Получаем, например, 10 штук. Запиши это.

Затем мы наполняем ведро гравием до краев и наливаем в него воду вместе с флягой, наполненной проклятием, чтобы знать, сколько воды мы налили в ведро. Когда вода достигнет краев, запомните количество залитой воды. Это будет объем пустот после загрузки щебня. Допустим, у вас 5 банок.

Под вакуумным бетоном понимается процесс, в котором вакуум создается с помощью вакуумного насоса и всасывающих матов после бетонирования.В результате из свежего бетона удаляется часть воды, которая не требуется для гидратации. Благодаря специальной обработке свежего бетона, например, усадке трещин. В результате бетонные поверхности становятся более плотными и износостойкими. Кроме того, очень рано в этом процессе были получены очень высокие показатели прочности, в результате чего возможно более раннее использование поверхности, и бетон получает более высокую степень морозостойкости.

Теперь выльем все из ведра, протерем банку насухо и положим в ведро столько банок с песком, сколько наполним ведро щебнем, в нашем случае 5 штук.

Снова залейте воду и считайте банки, пока вода не достигнет поверхности песка. Допустим, они получили 3. Эта цифра покажет нам количество цемента, которое потребуется для заполнения всех оставшихся пустот после загрузки щебня и песка.

Бетон — это бетон, который затем наносится на существующий бетон. Бетон для бетонных конструкций — это специальный бетон для изготовления полов в зданиях. Газобетон — минеральный материал, который получают путем химического вспенивания раствора.Суспензия щелочного раствора реагирует с образованием газа с порошками основных металлов, например, поскольку карбонизированный бетон почти не содержит добавок, он не соответствует определению конкретного. Перед застыванием в растянутой паре в автоклаве блоки разрезают на элементы стен, изоляционные элементы или камни.

Вот и все. В нашем случае (для нашего щебня и песка) пропорции заполнителей и цемента для нашего бетона будут следующие: щебень — 10 частей, песок — 5 частей, цемент — 3 части.

Обратите внимание, что прочность бетона на раздавливание в основном отвечает за щебень, поэтому прочность бетона также будет зависеть от качества щебня. Используя тяжелый и прочный щебень, мы получаем тяжелый бетон с использованием легких пенных наполнителей — легкого бетона. Желательно брать крупный щебень кубовидной формы, такой щебень имеет небольшую пустотность и высокую прочность. В результате использования такого щебня мы улучшим такие характеристики, как: прочность, долговечность, уменьшим усадку и ползучесть бетона, а также сэкономим цемент — самый дорогой компонент в бетоне.

Состав и пропорции

По сравнению с обычным бетоном, газобетон имеет низкую прочность и низкую теплопроводность из-за низкой насыпной плотности. Компоненты из газобетона, такие как железобетон, могут содержать арматуру для поглощения растягивающих усилий. Помимо стеновых блоков и, в основном, незащищенных стеновых элементов, также могут изготавливаться усиленные балки и элементы настила, которые собираются в виде готовых деталей на строительной площадке.

В случае фибробетона в бетон добавляют волокна для повышения прочности на разрыв и, следовательно, для разрушения и растрескивания.Эти волокна встроены в матрицу. В случае более высокого растягивающего напряжения в бетоне появляются трещины. Благодаря использованию фибробетона трещины распространяются на множество очень узких и, следовательно, обычно безвредных трещин.

Мелкие заполнители отвечают за прочность бетона на сдвиг, для этого они должны равномерно и плотно заполнять пустоты между зернами щебня.

Что касается цемента, то в общем случае для получения определенного сорта бетона по прочности необходимо брать цемент прочностью в два-три раза выше.Для портландцемента это соотношение будет ближе к 2, для остальных — к 3. То есть при использовании цемента марки 300 кг / см2 — получаем бетон марки 100-150 кг / см2.

Вы можете использовать короткие или длинные волокна, вставленные в направлении расширения. Длинные волокна обычно используются для изготовления ковров из стекловолокна. Затем они говорят о текстильном бетоне или текстильном бетоне. Стекловолокно Обычное стекло реагирует со щелочами бетона.

Стальная фибра Используются различные типы стальной фибры. Углеродные волокна Углеродные волокна имеют самый высокий модуль упругости из описанных здесь волокон.В отличие от обычного бетона, полимербетон содержит полимер в качестве связующего вещества, удерживающего зерно заполнителя. Цемент используется в полимербетоне, если вообще используется, только как наполнитель, то есть как продолжение агрегации зерен в самой тонкой зоне зерен, и не оказывает никакого связывающего эффекта.

Достичь наиболее оптимального соотношения компонентов бетона и помогает рецепт приготовления бетона, описанный выше.

Сделай сам

Пропорции по бетону

Для приготовления бетона марки 100 из цемента М400 необходимо брать 4.6 кг песка и 7 кг щебня на 1 кг цемента; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 400 понадобится 41 литр песка и 61 литр щебня.

. Для приготовления бетона марки 100 из цемента М500 необходимо на 1 кг цемента взять 5,8 кг песка и 8,1 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 500 потребуется 53 литра песка и 71 литр щебня.

Полимербетон в основном используется для модернизации существующих компонентов. Благодаря низкому сроку службы полимера, составляющему менее одного дня, можно избежать длительных периодов эксплуатации дорог и мостов. Наиболее широко используемой полимерной матрицей для полимербетона является ненасыщенная полиэфирная смола. При смешивании разных сортов достигается уровень заполнения до 90%. Самыми важными в Германии являются трубы и дренажные системы, которые полностью отлиты из полимербетона. Полимербетон имеет значительно лучшие механические и химические свойства при его использовании, чем цементный бетон.

Для приготовления бетона марки 150 из цемента М400 на 1 кг цемента необходимо взять 3,5 кг песка и 5,7 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 400 понадобится 32 литра песка и 50 литров щебня.

Для приготовления бетона марки 150 из цемента М500 на 1 кг цемента необходимо взять 4,5 кг песка и 6,6 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 500 понадобится 40 литров песка и 58 литров щебня.

Пропорции и состав бетона марки М200

Время гелеобразования этих смол можно регулировать индивидуально в зависимости от количества используемых катализаторов и отвердителей. Полимербетон также широко используется при изготовлении станины машин. Благодаря очень хорошему гашению вибрации достигается высокая точность на токарных или фрезерных станках. Полимер в основном состоит из эпоксидной смолы.

Бетонный грунт содержит щебень, а также цемент и воду. После установки создается связная система полостей, через которую может течь вода.Это снижает риск заморозков зимой. Щебень используют в дорожном и дорожном строительстве, а также при устройстве краевых камней и т. Д. Сегодня гипсовая штукатурка часто применяется при строительстве мостов с использованием полимерных вяжущих, так как относительно большая внутренняя поверхность приведет к быстрой промывке. гидравлических связующих и приведет к спеканию в зазорах и на поверхностях здания.

Для приготовления бетона марки 200 из цемента М400 необходимо взять 2.8 кг песка и 4,8 кг щебня на 1 кг цемента; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 400 понадобится 25 литров песка и 42 литра щебня.

Для приготовления бетона марки 200 из цемента М500 на 1 кг цемента необходимо брать 3,5 кг песка и 5,6 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 500 понадобится 32 литра песка и 49 литров щебня.

Для приготовления бетона марки 250 из цемента М400 на 1 кг цемента необходимо брать 2,1 кг песка и 3,9 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 400 понадобится 19 литров песка и 34 литра щебня.

Для приготовления бетона марки 250 из цемента М500 на 1 кг цемента необходимо брать 2,6 кг песка и 4,5 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 500 потребуется 24 литра песка и 39 литров щебня.

Для приготовления бетона марки 300 из цемента М400 на 1 кг цемента необходимо брать 1,9 кг песка и 3,9 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 400 понадобится 17 литров песка и 32 литра щебня.

Для приготовления бетона марки 300 из цемента М500 на 1 кг цемента необходимо брать 2,4 кг песка и 4,3 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 500 понадобится 22 литра песка и 37 литров щебня.

Для приготовления бетона марки 400 из цемента М400 на 1 кг цемента необходимо брать 1,2 кг песка и 2,7 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 400 понадобится 11 литров песка и 24 литра щебня.

Для приготовления бетона марки 400 из цемента М500 на 1 кг цемента следует брать 1,6 кг песка и 3,2 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 500 потребуется 14 литров песка и 28 литров щебня.

Для приготовления бетона марки 450 из цемента М400 на 1 кг цемента необходимо взять 1,1 кг песка и 2,5 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 400 потребуется 10 литров песка и 22 литра щебня.

Для приготовления бетона марки 450 из цемента М500 на 1 кг цемента необходимо брать 1,4 кг песка и 2,9 кг щебня; если удобнее считать ингредиенты по объему, то на 10 литров цемента марки 500 понадобится 12 литров песка и 25 литров щебня.

Инструкция по эксплуатации

Пропорции бетона для еврозаборов

Производство

Наша компания изготавливает еврозаборы типоразмеров. Ширина сборных панелей 2 метра, высота 0,25 — 0,5 метра, высота опорных колонн оговаривается с заказчиком. Максимальная высота еврозабора может достигать 2,5 метра. Вес бетонного столба 35-120 кг, бетонной панели — 60-90 кг

Установка

Забор устанавливается вручную.После установки еврозабора штукатурные работы не требуются. По желанию заказчика швы между панелями и опорными стойками заделываются шпаклевкой для наружных работ. Также рекомендуется обрабатывать всю поверхность. Для железобетонных плит и опорных колонн грунтовка глубокого проникновения повышает устойчивость к атмосферным воздействиям. С помощью акриловой краски на водной основе забору можно придать желаемый цвет с помощью различных рисунков. Еще интереснее будет внешний вид еврозабора, если в его оформление включить элементы кованых изделий, камня, кирпича, дерева.

Фирмы

Классификация бетона

Соотношение бетона и состава зависит от того, какой бетон нужен. Бетон классифицируют по объемному весу, который зависит от таких характеристик, как прочность, плотность, теплопроводность и других. По этой классификации различают следующие типы бетона:

Особо тяжелый: вес 1 м³ бетона превышает 2500 кг / м³. Это очень плотный материал, содержащий тяжелые агрегаты, такие как включения барита, стали и железной руды.При приготовлении особо тяжелого бетона используется большое количество химически связанной воды. Такой бетон используют для создания радиационной защиты на атомных станциях.

Heavy: его объемный вес — в пределах 1800 — 2500 кг / м³. Это наиболее часто используемый в строительстве материал для изготовления железобетонных конструкций. Этот бетон содержит заполнитель из камня. скалы и довольно плотный.

Легкий бетон: имеет объемную плотность 500 — 1800 кг / м³ за счет использования легких заполнителей как естественного, так и искусственного происхождения.К легким бетонам относятся: шлакобетон, пемзовый бетон, керамзитобетон, туфобетон, ячеистый бетон. Применяется для изготовления стеновых блоков, панелей и плит перекрытия.

Бетон особо легкий: объемный вес — от 500 кг / м³. К такому бетону можно отнести и ячеистый бетон (пенобетон, газобетон, перлитобетон и другие). Такой бетон, имеющий насыпную плотность от 700 до 1200 кг / м³, называется конструкционным теплоизоляционным. Этот материал используется для изготовления армированных полов и стеновых панелей большого размера.Более легкий (до 500 кг / м³) бетон используется для теплоизоляции фасадов зданий (теплопроводность строительных материалов).

Для получения качественного товарного бетона необходимо строго соблюдать технологию производства бетона, а также придерживаться общих рекомендаций по составу и пропорциям бетона. Во многом состав бетона зависит от предназначения и ответственности будущей конструкции.

Пропорции бетона м200. Товарный бетон марки М-200 соответствует классу бетона В 15, это одна из самых распространенных марок бетона в строительстве. Более тощий бетон марок М100 и М 150 применяют для подготовительных работ перед заливкой фундамента, монолитного или ленточного. На песчаную подушку наносится слой бетона марки М100 или М150, а после застывания этого слоя производятся работы по армированию. Это делается для того, чтобы армирующий слой находился внутри защитного слоя бетона, чтобы предотвратить коррозию арматуры.Для создания бетонной подушки используются тонкие бетоны марок М100 и М150. Бетон марки М200 широко применяется для изготовления самих фундаментов, бетонных стяжек полов, всевозможных полос, дорожек и т.д. Прочность бетона марки М200 достаточна для решения большинства строительных задач в индивидуальном строительстве. Бетон марки М 200 используется для создания фундаментов различного типа: ленточных, плитных, свайно-ростверковых. Кроме того, бетон марки М 200 используется для строительства бетонной лестницы.Бетон марки М200 можно использовать для устройства подпорных стен, площадок, проходов, отмостки. При промышленном производстве бетона марки М200 изготавливают фундаментные блоки, дорожные плиты и т. Д. Какие пропорции бетона марки М 200 зависят от того, какая марка цемента используется для приготовления бетона. Если для приготовления бетона марки М 200 используется цемент марки М 400, то необходимо соблюдать пропорции приготовления бетона марки М 200. Для этого на 1 кг цемента потребуется 2.8 кг песка и 4,8 кг щебня. В единицах объема пропорция приготовления бетона марки М200 выглядит так: на 10 литров цемента марки М 400 следует взять 25 литров песка и 42 литра щебня. Готового продукта из бетона марки 200 в этом случае будет 54 литра. Для изготовления бетона марки М 200 с использованием цемента марки М 500 следует использовать бетон пропорции М 200. Для этого на 1 кг цемента потребуется 3,5 кг песка и 5,6 кг щебня.Пропорции бетона марки М200 из цемента марки М500 по объему выглядят так: на 10 литров цемента потребуется 32 литра песка и 49 литров щебня. Выход готового бетона марки М 200 в данном

г.луч будет 62 литра. Если для бетона M 200 используется портландцемент M400, пропорции для бетона M 200 следующие: портландцемент M400 286 кг, гравий 1080 кг, песок 795 кг, вода 210 литров. Пропорционально состав этой смеси выглядит так: 1 часть портландцемента М400, 3 части.78 частей щебня, 2,78 части песка, воды 210 л.

Для изготовления тяжелого бетона используются различные виды цементов. Цемент выбирается на основе всестороннего учета требований к бетону (по прочности, морозостойкости, водопроницаемости, стойкости к химической коррозии, тепловыделению, усадке и другим особым свойствам). Кроме того, следует учитывать особенности проектирования и строительства, а также условия изготовления сборных железобетонных конструкций.

Если у вас есть готовый бетон, то остается дело за малым, заполните опалубку бетоном и разровняйте залитый раствор. Фундамент желательно закрепить железными прутьями. такая «фурнитура» распределяет вес стены по всему периметру. При сушке раствора на жаре залейте водой. Слишком быстрая сушка не рекомендуется. Между фундаментом и стеной проложите изоляционный материал, он защитит стену от влаги.

Состав (рецепт) бетона.Пропорции бетона по ГОСТ

.В настоящее время в строительстве используется множество видов бетона, которые различаются по составу и характеристикам. Естественно возникает вопрос, как рассчитать необходимый состав бетона.

Основные требования к бетону в нашей стране были разработаны и введены в действие 25 лет назад в 1986 году, когда был принят ГОСТ 27006-86 «Бетоны. Правила подбора композиции. «Поскольку несоблюдение стандарта преследуется по закону, все бетонные заводы придерживаются рекомендаций по приготовлению бетона, указанных в стандарте.

По сути, любой бетон представляет собой смесь трех компонентов (цемент, наполнитель и воду), в которую иногда добавляют какие-то добавки, поэтому рецепт бетона предельно прост. Требования ко всем компонентам одинаковы — они должны быть чистыми, свободными от загрязнений и примесей. Дополнительное условие для воды — она должна быть свежей.

Самое главное — правильно подобрать бетонные компоненты пропорций. Для начала нужно определить соотношение количества воды к количеству цемента.Примерное соотношение воды к цементу — от 1 до 3, но часто этого недостаточно для достижения необходимой пластичности, поэтому вам нужно добавить в раствор больше воды. Здесь главное не переборщить, так как это может привести к снижению прочности бетона из-за образования пузырьков воздуха после испарения остатков воды.

Необходимо учитывать, что для получения бетона определенной марки необходимо брать цемент марки в 2-3 раза выше. Таким образом, для получения бетона марки М200 необходимо брать цемент, марка которого не ниже 400-600 кгс / м2.

Далее нужно выбрать наполнитель (гравий, щебень или песок). Регулируя количество наполнителя и размер его компонентов, вы можете легко управлять плотностью смеси, добиваясь экономии цемента. Рекомендации по количеству заполнителя в бетоне следует искать в ГОСТ 27006-86. Важно помнить, что объем готовой смеси уменьшится на 30-40% относительно объема сухих компонентов смеси. Но поскольку для получения наиболее прочного бетона после застывания смеси необходимо использовать наполнитель различных фракций (для уменьшения полостей после испарения лишней воды), часто можно определить необходимое соотношение компонентов в смеси всего лишь с помощью богатый опыт производства бетона.

Для получения смеси необходимо тщательно перемешать части наполнителя крупных фракций в указанных пропорциях. Насыпать песок на чистую ровную поверхность, добавить цемент и тщательно перемешать. Затем обе сухие смеси смешивают до получения однородного сухого состава, к которому, опять же, тщательно перемешивая, добавляют необходимое количество воды.

Полученную смесь использовать в течение часа.

Получить в домашних условиях оптимальный состав бетона с необходимыми качествами и характеристиками достаточно сложно, так как подобрать правильные пропорции в домашних условиях без использования современного оборудования практически невозможно.Поэтому проще и целесообразнее заказывать бетон с доставкой с завода прямо к вам на объект.

Марки и пропорции бетона при производстве

Строительство фундамента — дело непростое и требует определенных навыков и знаний. Для получения качественного бетона необходимо строго соблюдать технологию, а также придерживаться общих рекомендаций по составу и пропорциям бетона. Чаще всего бетон изготавливают из цемента марок М-400 и М-500 с использованием песка, щебня и иногда различных добавок, в том числе антифриза.

Расчет пропорций бетона

При расчете пропорций бетона необходимо учитывать множество факторов, например, фракции песка и гравия, их плотность, требуемые качества будущего бетона, а именно морозостойкость, водонепроницаемость, подвижность и другие.

В таблице пропорций бетона приведены средние данные. Отношения между материалами обычно устанавливаются по весу или объему. В этом случае за единицу принимают вес (объем) цемента, а количество других компонентов бетона выражают в количестве или объеме цемента.

Например, если для замешивания требуется 25 кг цемента (C), 75 кг песка (P), 125 кг щебня (SH), то их соотношение для состава будет выражаться как: 25: 75: 125 = 1: 3: 5 (по весу). Количество воды обычно выражается в массовых частях цемента. Если для данного бетонного состава требуется 12,5 л воды, то водоцементное соотношение (В / Ц) будет иметь вид: В / Ц = 12,5: 25 = 0,5. Прочность бетона увеличивается в результате взаимодействия цемента с водой, которая обычно проходит в теплых и влажных условиях.

Взаимодействие цемента с водой прекращается при досрочном высыхании или замерзании бетона, что безвозвратно ухудшает его структуру и свойства. Поэтому бетон требует ухода, создания нормальных условий твердения, особенно в начальный период после укладки (до 15-28 дней).

В теплое время года влажность бетона поддерживается поливом и укрытием. Битумную эмульсию наносят на поверхность свежеуложенного бетона или покрывают полиэтиленом и другими пленками.Бетон при нормальных условиях твердения имеет низкую начальную прочность и только через 7-14 дней приобретает 60-80% от марочной прочности.

Применение в бетоне

М-100 (В 7,5) В основном используется для подготовительных работ перед заливкой монолитных плит и фундаментных лент. Речь идет о так называемой бетонной подготовке: на песчаную подушку укладывают тонкий слой бетона низшей марки, а именно М-100, и только потом, после того, как этот слой застынет, приступают к армирующим работам.Тонкий бетон указанной марки используется в дорожном строительстве, в качестве бетонной подушки и для устройства бордюров.

М-150 (В 12,5) Применяется в основном для подготовительных работ перед заливкой монолитных фундаментных плит. Также бетон этой марки можно использовать при изготовлении стяжек, полов, фундаментов под небольшие конструкции, бетонировании дорожек и т. Д.

M-200 (B 15) В основном используется при изготовлении бетонных пустот, фундаментов, отмосток, проходов и т. Д. Одна из наиболее часто используемых марок бетона.В индивидуальном строительстве прочности бетона марки М-200 вполне достаточно для решения большинства строительных задач: ленточных, плитных и свайно-решетчатых фундаментов, изготовления бетонных лестниц, подпорных стен, площадок, проходов, отмосток и т. Д. На ЖБИ и бетонных заводах из бетона данной марки изготавливают фундаментные блоки ФБС, дорожные плиты и др.

Значения градиента для бетона с добавлением гравия

значений W / C для бетона, смешанного с гравием.Примечание: если вместо гравия используется щебень, то к найденному значению H / C следует добавить 0,05.

М-250 (В 20) Применяется в основном для изготовления монолитных фундаментов, в том числе ленточных, плитных, свайно-ростверковых; бетонные отмостки, проходы, площадки, ленты ограждений, лестницы, подпорные стены, легконагруженные плиты перекрытия и т. д. Он занимает определенное промежуточное место между наиболее популярными марками бетона М-200 и М-300.