Как варить оцинковку: какими электродами варить оцинковку

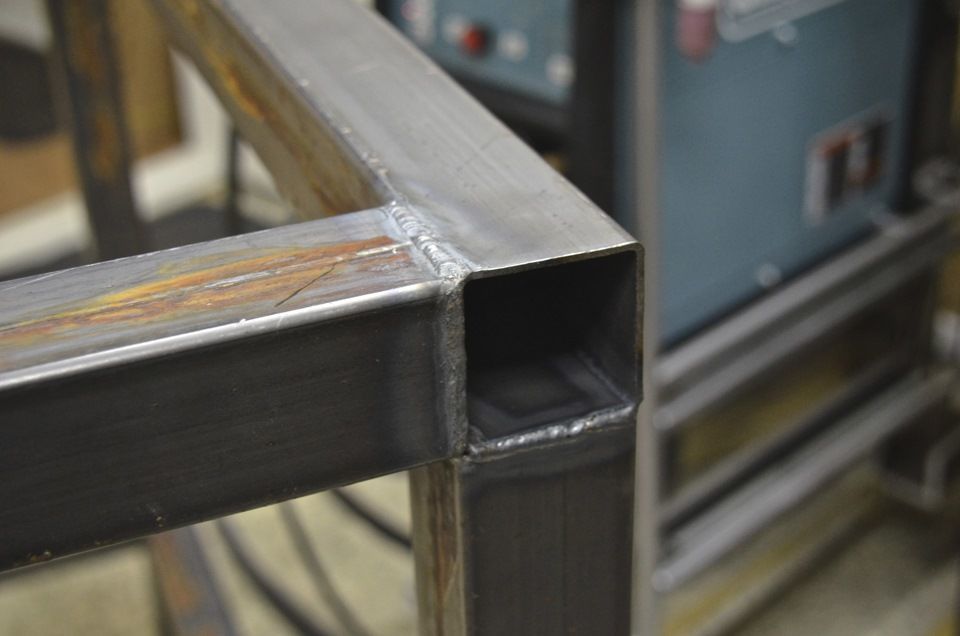

Оцинкованная сталь пользуется неизменным спросом и обрела популярность во многих потребительских сферах. Такую популярность материал приобрел благодаря своей устойчивости к агрессивным воздействиям из вне. Оцинкованная сталь обладает достаточно высокой устойчивостью к коррозии и способна служить довольно длительное время. Достигается это путем нанесения на стальные листы цинкового слоя толщиной от 2 до 150 мкм. Однако цинковое покрытие является не только защитой стальных изделий от неблагоприятных воздействий, но и фактором, значительно усложняющим процесс обработки металла, в частности его сварку.

Для того, чтобы ответить на вопрос: как варить оцинковку, необходимо более подробно рассмотреть все аспекты, связанные с этим процессом.

СОДЕРЖАНИЕ СТАТЬИ

ЧТО НУЖНО УЧИТЫВАТЬ ПРИ СВАРКЕ ОЦИНКОВКИ

Основными нюансами, которые следует учитывать в процессе сварки оцинковки, являются температура плавления цинка и токсичность выделяемых им паров.

Сложность сварки оцинкованных изделий обуславливается тем, что температура плавления стали составляет 1100C, а цинковое покрытие плавится при 906C. Данное расхождение не позволяет использовать обычные методы сварки в связи с риском повреждения защитного слоя и утраты изделием устойчивости к окислению.

Неблагоприятные проявления в процессе сварки оцинкованного металла заключаются в том, что:

- При температуре 906 градусов, цинк плавится и переходит в газообразное состояние;

- Проникая в основу, выделяемые пары разрушают структуру металла;

- Происходит нарушение шва оцинковки;

- Токсичные пары поступают в окружающее пространство.

Именно поэтому, обработка оцинкованных изделий требует проведения дополнительных подготовительных мероприятий и тщательного подбора используемого оборудования.

ЭТАПЫ РАБОТЫ С ОЦИНКОВКОЙ

Удаление цинкового покрытия

Данная процедура необходима для того, чтобы расплавленный цинк, попав в область шва, не ухудшил его качество. Существует три основных способа зачистки:

Существует три основных способа зачистки:

Механический

Данный способ зачистки оцинковки осуществляется при помощи жестких абразивных средств, металлических щеток и наждачной бумаги.

Химический

Заключается в воздействии на покрытие кислотой, или щелочью. После осуществления необходимой экспозиции, изделие тщательно промывается и высушивается.

Термический

Заключается в обжиге краев изделия при помощи газовой горелки. Следует учитывать, что воздействие высоких температур провоцирует высвобождение токсичных паров.

Подбор электродов

Для того, чтобы выбрать, какими электродами варить оцинковку, необходимо учитывать ряд нюансов. Выбор электродов осуществляется с учетом типа свариваемой стали.

Можно выделить 2 основных вида электродов:

- С рутиловым покрытием (АНО-4, МР-3, ОЗС-4). Подходят для сваривания стали с низким углеродным содержанием. Наличие оксида титана значительно упрощает зажигание дуги, гарантирует прочность шва и его герметичность, а также минимизирует разбрызгивание;

- С сильноосновными флюсами (УОНИ13/45, УОНИ13/55, ДСК-50).

Подходят для сталей низкого легирования.

Подходят для сталей низкого легирования.

Подбор присадочного материала

Основное требование к проволоке, используемой в качестве присадочного материала — низкая температура плавления, варьирующаяся от 900 до 1100 градусов. Соблюдение этого условия позволит добиться качественного шва, так как в этом случае проволока будет плавиться, не повреждая и не оплавляя сам материал.

КАКИЕ ЕСТЬ ВИДЫ ПРОВОЛОКИ ДЛЯ СВАРКИ ОЦИНКОВКИ

- CuSi3. Проволока с 97% содержанием меди. Целевым назначением является сваривание медных изделий. Использование для сварки оцинковки является целесообразным и позволяет добиться легкообрабатываемого соединения. Минусом в данном случае будет являться то, что такое соединение не будет иметь очень высокого показателя прочности. Стоит учитывать, что входящий в состав сплава кремний обладает высокой текучестью, что требует повышенной осторожности при работе;

- Autrod 19.30. Целевым назначением является сваривание оцинкованных изделий.

- CuSi2Mn. Создает соединение с очень высокими показателями прочности. В связи с повышением показателя, усложняется процесс дальнейшей обработки;

- CuAl8. Целевым направлением является сваривание металла, обработанного сочетанным цинково-алюминиевым сплавом.

ОБЩИЕ ПРАВИЛА И РЕКОМЕНДАЦИИ ДЛЯ СВАРКИ ОЦИНКОВКИ

Вне зависимости от типа сварки оцинковки, необходимо:

- Исполнять шов наплывным методом по средствам частого отрыва электрода;

- Продление варочной ванны производится постепенно для недопущения риска повреждения;

- В случае, если цинковое покрытие не было удалено, необходимо дождаться его абсолютного выгорания до того момента, когда начнет расплавляться сама сталь. В противном случае после охлаждения возможно растрескивание и вспучивание шва;

- Оцинкованная сталь, толщина которой превышает 4 мм должна обрабатываться по краям по методу нанесения фаски, глубина которой составляет 1/3 листовой толщины;

- Все работы производятся со строжайшим соблюдением мер защиты и техники безопасности.

Для этих целей используются маски с принудительным нагнетением воздуха и мощные вентиляционные системы.

Для этих целей используются маски с принудительным нагнетением воздуха и мощные вентиляционные системы.

ВИДЫ СВАРКИ ОЦИНКОВАННОЙ СТАЛИ

Сварка оцинковки полуавтоматом

Такой метод сварки имеет ряд особенностей:

- Подключение. «+»клемму подводят к горелке, а»-«к поверхности;

- Сила тока. Увеличение силы тока приводит к увеличению скорости подачи присадки;

- Подбор съемника тока. При подборе учитывается диаметр сечения проволоки. Необходимо вовремя производить замену, не дожидаясь значительного изнашивания;

- Выбор рукава подачи присадки. Необходимо выбирать жесткие рукава, не допускающие перегибов и нарушения подачи присадочного материала;

- Учет толщины листа. Тонкие листы толщиной 1мм. и менее, подвергаются точечной сварке;

- Напряжение. При возможности перепадов напряжения, рекомендуется использовать проволоку наименьшего диаметра, имеющую высокую скорость плавления, необходимую для компенсации недостатка напряжения сети;

- Техника без использования защитного газа.

В данном случае, «+»клемма подключается к оцинкованной поверхности.

В данном случае, «+»клемма подключается к оцинкованной поверхности.

Преимущества метода:

- Возможность работы без создания защитной атмосферы;

- Хорошие показатели ровности шва;

- Простота в соблюдении параметров тока.

Отрицательные качества:

- Не рекомендуется проводить сварку при порывах ветра и в присутствии мощных вентиляционных систем;

- Необходимы крупногабаритные газовые баллоны;

- Необходимы жесткие рукава подачи присадки.

Сварка инвертором

Особенности сварки оцинковки при работе инверторным методом:

- Подбор диаметра электрода. Оптимальным сечением будет диаметр не более 2мм;

- Учет легкоплавкости электродов. Чем выше коэффициенты расплавления, тем ниже значения тока;

- Техника движения. Необходимо соблюдать плавность перемещения дуги;

- Соблюдение угла наклона. Соблюдение угла в пределах 45 градусов, позволяет избежать риска прогорания.

- Соблюдение распределения полярности. В связи с тем, что данный метод сварки применяется в основном к тонколистовому металлу, необходимо учитывать, что в этом случае работа производится током обратной полярности. Это означает, что «+»подключается к электроду, а»-» к оцинкованной поверхности.

Этапы процесса сваривания оцинкованной стали при работе с трубопроводом.

- Подготовка. Учитывается толщина заготовки. Если она превышает 3мм, под углом в 80 градусов делается скашивание поверхности на расстояние 1-1.5мм по поверхности шва. Торцы изделия зачищаются от зазубрин и загрязнений и обезжириваются. Свариваемые элементы выкладываются ровно с соблюдением зазора в 3мм. Вдоль сварочного шва наносится 2мм слой флюса.

- Сварка. Производится в следующие этапы:

— детали, подлежащие сварке прогревают на расстояние не менее 300мм от свариваемых краев; — флюс подвергается нагреву до прозрачного состояния; — присадка накладывается на поверхность и расплавляется при помощи газовой горелки до полного заполнения пустоты; — припой располагается перед пламенем горелки.

- Завершение процесса. Флюс удаляется, шов зачищается. По окончании зачистки, поверхность обрабатывается антикоррозийным составом.

Точечная сварка

Метод точечной сварки оцинковки получил наиболее широкое распространение в автомобилестроении. Получаемая точка отличается высокой прочностью. Линия разрыва не затрагивает область сварки, а проходит по поверхности листа. Следует учитывать, что использование точечного метода приводит к ускоренному изнашиванию электродов и требует больших энергетических затрат. В связи с этим, наиболее целесообразно проведение автоматической корректировки режимов и настроек в условиях профессиональных сварочных рабочих мест.

КАК ВАРИТЬ ОЦИНКОВКУ: ВЫВОД

Вне зависимости от типа используемой сварки и вида оборудования, необходимо строжайшее соблюдение всех мер безопасности и технологических правил. Цинк является токсичным материалом, вдыхание его паров способно привести к серьезной интоксикации организма. Поэтому при ответе на вопрос: «как варить оцинковку«, надо помнить, что работы проводятся в средствах индивидуальной защиты и при обеспечении качественной вентиляции.

Поэтому при ответе на вопрос: «как варить оцинковку«, надо помнить, что работы проводятся в средствах индивидуальной защиты и при обеспечении качественной вентиляции.

КАК ВАРИТЬ ОЦИНКОВКУ: ВИДЕО

Сварка оцинкованной стали: подготовка, технология, советы

Цинковое покрытие толщиной от 2 до 150 мкм наносится на стальной металлопрокат в целях защиты от коррозионного окисления. При таком покрытии на поверхности металла образуется пленка из оксида цинка, которая защищает сталь от внешней среды. Кристаллическая структура этой пленки очень плотная, содержащая минимальное количество пор, благодаря чему и обеспечивается надежная защита металла.

Следует отличать оцинкованную сталь от «нержавейки». Цинковое покрытие защищает лишь верхний слой стали, оно недорогое и поэтому оцинкованная сталь дороже обычной в среднем на 10-20%. Нержавейка же является сталью с большим содержанием легирующих элементов, которые препятствуют коррозии по всей толщине, а стоимость такой стали в 5-10 раз выше, чем аналогичный по габаритам черный прокат.

Нержавейка же является сталью с большим содержанием легирующих элементов, которые препятствуют коррозии по всей толщине, а стоимость такой стали в 5-10 раз выше, чем аналогичный по габаритам черный прокат.

Поскольку оцинкованный металл в своем сечении практически целиком состоит из обычной стали, технологический процесс сварки оцинковки отличается только отдельными особенностями.

Сварка кровельных конструкций профнастила регламентируется ведомственными нормами ВСН 349-87. Сварка оцинкованного металла производится по ГОСТ 5264-80 и 11534-75, которые устанавливают требования к геометрическим параметрам соединений. Отдельных стандартов для сварки деталей из оцинковки нет, но ведомства и предприятия могут разрабатывать собственные нормативные требования и технические условия для выполнения таких работ.

Подготовка

Сварка оцинкованной стали – это работа, доступная даже сварщикам-любителям. Перед проведением работы рекомендуется потренироваться на каких-либо похожих обрезках, чтобы «набить руку» и отрегулировать настройки аппарата.

Сварщик должен соблюдать ряд мер личной безопасности:

- работу нужно производить в обычной защитной маске и респираторе, либо в маске с вентиляционным устройством;

- перчатки с теплоизоляционным покрытием должны иметь резиновое покрытие.

Сварка оцинковки производится любым из основных способов соединения:

- Ручная сварка – для стали толщиной от 1,5 мм.

- Сварка полуавтоматическим аппаратом – применяется для металла более 0,6 мм толщиной.

- Контактная точечная сварка – предназначена в первую очередь для соединения жести толщиной до 0,45 мм.

- Газовая сварка ацетилен-кислородной смесью – подходит для стали любой толщины.

Независимо от выбранного метода сварки, необходимо принимать во внимание ряд условий:

- Температура плавления цинка (420°C) ниже температуры плавления стали (1100-1200°C), уже при температуре в 906°C происходит его испарение. Пары цинка в воздухе загрязняют атмосферу и оказывают вредное влияние на здоровье сварщика.

- Расплав цинка вспенивается и попадает в структуру стали, нарушая заданные параметры металла, а цинк, затекающий в сварной шов приводит к потере его качества.

- Шов выполняется «наплывом», электрод либо горелка подводится многократно, короткими касаниями.

- Не следует варить большие участки одним швом, следует контролировать качество сварочного шва.

- Перед свариванием цинк должен выгореть полностью, чтобы избежать вспенивания шва.

- При толщине стали более 4 мм, в сварном соединении делается фаска на 1/3 толщины листа.

- От выгорания цинка на металл можно положить асбестовую ткань, либо просто мокрую ткань.

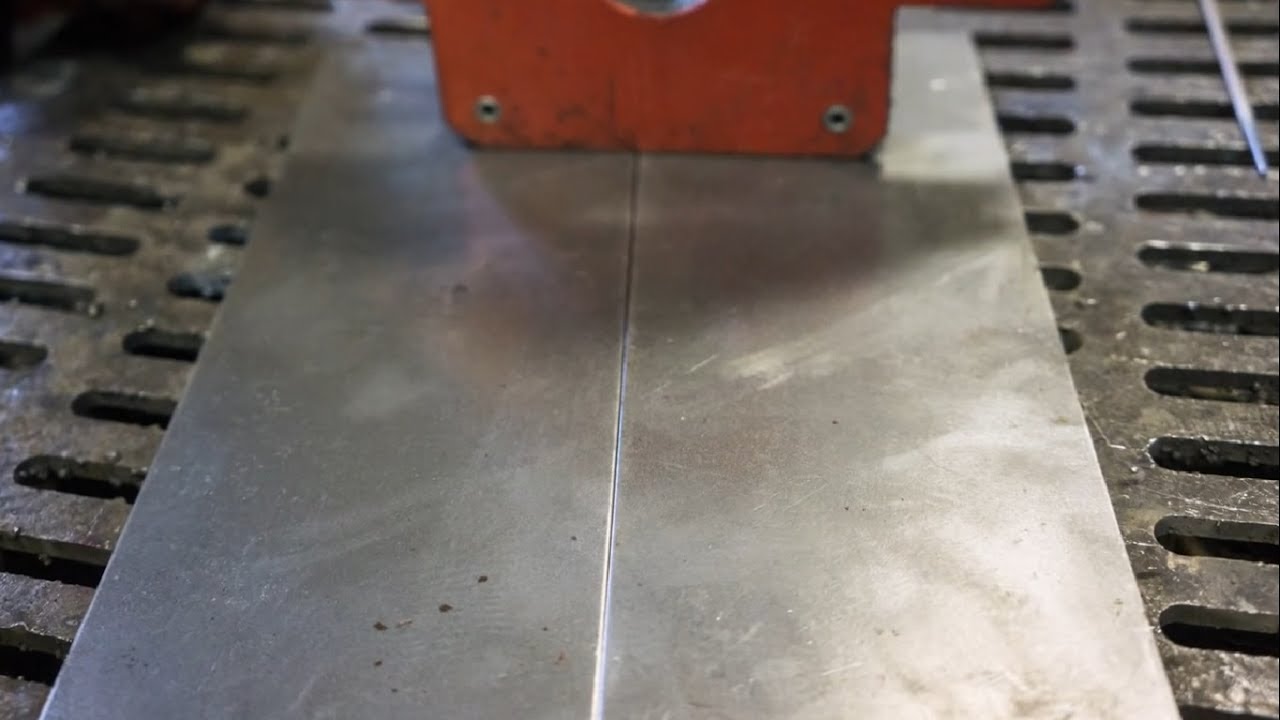

Удаление покрытия

Первая технологическая операция при сварочных работах по оцинковке – это удаление цинкового покрытия.

Самый быстрый способ очистки металла – нагрев детали газовой горелкой. Однако, такой способ не безопасен, так как цинк выделяется в виде ядовитых паров.

При небольших объемах сварки в условиях мастерской снятие цинкового покрытия производится механическим способом – наждачной бумагой, напильником, зачистным кругом на УШМ. Можно применять очистку нагревом либо кислотой, но эти способы приводят к образованию вредных испарений.

Можно применять очистку нагревом либо кислотой, но эти способы приводят к образованию вредных испарений.

При больших объемах сварочных работ возможно травление оцинковки с помощью кислоты. Но работа с кислотой требует повышенных мер по пожарной безопасности.

При сварке оцинкованных труб как с внешней, так и с внутренней стороны соединения производится удаление цинкового покрытия, а затем с помощью кислоты или щелочного раствора производится обезжиривание поверхности.

Применение инвертора

Аппаратом для электродуговой ручной сварки целесообразно варить сталь толщиной не менее 1,5 мм. Более тонкий металл легко прожигается и требует определенной сноровки при работе и чувствительной регулировки аппарата. Сварка производится при обратной полярности тока, при котором на деталь крепится клемма «минус», а на держатель – «плюс».

Скорость проварки шва должна быть меньше, чем при сваривании стали такой же толщины. Это снижение должно составлять не менее 10% и не более 20%. Отличается сила тока:

Отличается сила тока:

- Если сварка производится обычными электродами ОЗС-4, УОНИ-13/45 и 13/55, МР-3, то сила тока должна быть меньше на 5-10А, чем для неоцинкованной стали.

- Если сварка выполняется электродами для оцинковки ЦУ-5, ЦЛ-20, ЦЛ-39 и другие, то сила тока устанавливается на 10-50А больше, при этом зазор между свариваемыми элементами должен быть больше, чем при соединении неоцинкованной стали такой же толщины.

Электрод наклоняется к заготовке не более, чем на 45°, иначе может произойти прожигание металла. Инвертор требует аккуратной настройки силы тока и стабильного напряжения, поскольку при малом токе шов будет не проварен, а слишком высокая сила тока также приведет к сквозному прогоранию соединения и испарению цинка на большой площади поверхности. При перепадах электричества возможно прилипание электрода к металлу и нарушение целостности шва.

Выбор марки электрода должен производиться с учетом требований к шовному соединению:

- Электроды с рутиловым покрытием обеспечивают более прочное соединение, но шов будет требовать дополнительной антикоррозионной обработки.

- Электроды с содержанием сильноосновных флюсов качественно герметизируют шов, обеспечивая ему надежную защиту от коррозии, но прочность шва будет снижена на 15-25%.

Примерный режим применения электродов представлен в таблице.

Наибольшая сложность при ручной сварке – это правильное регулирование силы тока и времени контакта электрода с поверхностью.

Использование полуавтомата

На многих полуавтоматах существует режим сварки «Synergic», при котором в настройках можно выбрать определенный тип работы (пресет), наиболее оптимально подходящий для нужного вида металла. Если такой режим отсутствует, потребуется дополнительное время на отстройку аппарата и, возможно, эксперимент со сваркой какой-либо обрези.

Сварка на полуавтоматах может производиться либо с применением присадок, подающихся по рукаву, либо в качестве защитной среды может использоваться аргон.

Проволока подбирается в зависимости от толщины деталей.

Если напряжение в сети меньше 220В, диаметр проволоки уменьшается на 0,2 мм от рекомендуемой.

Горелка наклоняется под углом 70-75º к поверхности соединения при выполнении переплавляющего шва и 20-30º при выполнении заполняющего. При этом припой (присадка) должен располагаться перед пламенем, чтобы оно не выжигало покрытие металла.

Применение присадочных материалов, изготовленных на основе меди, позволяет создать среду защитного газа в районе сварки. Такая технология имеет ряд преимуществ:

- сварочный шов и поверхность металла вокруг него защищены от коррозии;

- минимальное разбрызгивание расплава;

- флюс потребляет значительное количество выделяемого тепла, предотвращая таким образом нагрев большой площади металла;

- впоследствии шов легко поддается обработке.

Температура плавления медных присадок ниже, чем у стали, поэтому такой вид сварки является скорее пайкой металла, но с обеспечением прочного соединения. Отметим, что этот способ позволяет избежать повреждений цинкового слоя.

Отметим, что этот способ позволяет избежать повреждений цинкового слоя.

В зависимости от содержания этих добавок, присадки задают нужные качества сварному шву:

- Присадка кремниевая CuSi3 позволяет легко обрабатывать шов, но снижает его прочностные качества, так как кремний обладает высокой текучестью.

- Присадка с алюминием CuAl8 применяется для оцинкованных сталей с большим содержанием этого легирующего элемента.

- Кремний-марганцевая добавка CuSi2Mn предназначена для создания швов с повышенной прочностью.

Во время сварки трубопроводов с питьевой водой применяются флюсы марки HLS-B, безопасные для здоровья и быстро растворяющиеся в воде. При нагреве флюс сначала становится белым, а затем прозрачным, что свидетельствует о готовности к началу процесса пайки.

Металлы толщиной до 4 мм могут спаиваться за один проход, но для больших толщин требуется сварка в несколько проходов. После выполнения сварки производится удаление остатков припоя с помощью щетки и воды. Внутри труба заполняется водой на сутки, после чего промывается.

Внутри труба заполняется водой на сутки, после чего промывается.

Контактная сварка

Точечная сварка может проводиться на металле любой толщины, но лучше всего ее проводить на жести, поскольку очень тонкую оцинковку трудно соединить другими способами. Для сварки оцинкованных сталей на аппаратах контактной сварки применяются электроды марок БрХ и БРХЦр, изготовленные на основе бронзы.

Аппараты для точечной сварки могут работать на постоянном или переменном токе, а специализированное оборудование для сварки жести и оцинковки, помимо этого, обладают тремя дополнительными режимами подачи импульса:

- предварительный нагрев зоны соединения;

- процесс сварки;

- завершающая термическая обработка.

Прочность сварного шва при таком способе соединений выше, чем у самих соединяемых элементов, поэтому данный тип сварки распространен при соединении элементов автомобильных кузовов.

Следует также заметить, что контактная сварка обеспечивает равномерное проваривание шва по всей его длине, что затруднительно обеспечить при ручной сварке. Поэтому контактный аппарат целесообразно устанавливать в мастерских, которые регулярно в больших объемах сваривают изделия из оцинковки.

Поэтому контактный аппарат целесообразно устанавливать в мастерских, которые регулярно в больших объемах сваривают изделия из оцинковки.

При проведении точечной сварки листов толщиной свыше 1,5 мм рекомендуется проведение проковки. Проковка – это ударное воздействие на шов в процессе остывания, которое производится молотком либо кувалдой.

Существенным минусом точечной сварки является большой расход электроэнергии на сварочных аппаратах.

Завершение работы

После проведения сварочной работы требуется осуществить вентиляцию помещения, и произвести уборку цинковой стружки.

Следует учитывать, что очищенные участки будут подвергаться коррозии и вызывать снижение качества всей конструкции. Поэтому после завершения работы с них необходимо удалить окалину, обработать шов шлифованием и нанести защитное покрытие.

Поверхность в районе сварного шва должна покрываться краской либо антикоррозионным покрытием. Хорошим вариантом может служить краска, содержащая 94% цинковой пыли. Возможен вариант наплавления цинковой проволоки, либо прутков, изготовленных из цинково-кадмиевого сплава.

Возможен вариант наплавления цинковой проволоки, либо прутков, изготовленных из цинково-кадмиевого сплава.

Сварка оцинкованной стали

Тонкое цинковое покрытие увеличивает коррозионную стойкость стали. Оцинкованный прокат часто применяется в сварных металлоконструкциях. Чтобы они были прочными, необходимо учитывать разницу температуры плавления цинка и углеродистых сплавов. Поскольку разрушение защитного слоя недопустимо, при сварке оцинкованной стали необходимо соблюдать технологические особенности, сохраняющие целостность цинкового покрытия.

Сварка оцинковки производится несколькими методами: с помощью электродов, присадочной проволоки. Начинающим полезно будет узнать, как сделать качественное соединение, не повреждая защитного покрытия. Знаниями нюансов сварочного процесса делятся сварщики с опытом работы.

Особенности цинкового покрытия

На сталь антикоррозионное покрытие наносится несколькими методами. В зависимости от технологии толщина покрытия оцинкованного листа колеблется от двух до 150 микрон. Прожечь его легко, цинк плавится при температуре +906°С, сталь – при +1100°С. При обычном методе сваривания металла покрытие неизбежно пострадает. Его необходимо покрывать защитным флюсом, который не дает поверхности разогреваться.

Прожечь его легко, цинк плавится при температуре +906°С, сталь – при +1100°С. При обычном методе сваривания металла покрытие неизбежно пострадает. Его необходимо покрывать защитным флюсом, который не дает поверхности разогреваться.

Другая сложность сварки оцинковки – высокая токсичность выделяемых защитным покрытием паров. Сварка цинка требует защиты органов дыхания. Покрытие сначала размягчается, затем переходит в газообразное состояние. Эти пары при попадании в дыхательные пути вызывают сильную интоксикацию. Если необходимо монтировать оцинковку, нужно пользоваться масками с принудительным нагнетанием воздуха или работать в хорошо проветриваемом помещении, оснащенным вентиляцией.

Жидкий цинк значительно снижает качество шва. Делает рыхлым, хрупким. Чтобы он не попал в зону разогрева металла, участки в области шва очищают. Удаление цинкового покрытия – обязательная процедура соединения оцинковки. Основные способы очистки поверхности:

- Горячий, когда края заготовки перед сваркой обжигаются газовой горелкой.

Быстрый но небезопасный метод, образуется слишком много ядовитых паров.

Быстрый но небезопасный метод, образуется слишком много ядовитых паров. - Химический метод, обработка деталей кислотой или щелочью. После этого поверхности необходимо промыть и просушить.

- Механический, защитный слой счищается стальной щеткой, шкуркой, другим абразивным материалом.

При зачистке поверхности остальную часть покрытия не трогают, в местах повреждений быстро образуется коррозия.

Выбор электродов

Когда при монтаже оцинкованных металлоконструкций пользуются электродуговой сваркой, обычные электроды для стали не подойдут. Чем варится оцинковка? Нужны расходные материалы (электроды или проволока для полуавтоматов) с рутиловым покрытием. Для низкоуглеродистых сплавов приобретают электроды типов:

- АНО-4, рассчитаны на сварку оцинковки при постоянном и переменном токе;

- МР-3, требуют напряжения холостого хода не менее 50 В;

- ОЗС-4, аналоги сварочной проволоки СВ08А, СВ08. Марки с высоким содержанием флюсов: УОНИ-13/45, УОНИ-13/55, ДСК-50.

Они применяются для любых видов оцинковки, в том числе для сварки высокоуглеродистых сплавов, когда нужно высокое качество шва. Содержит карбонаты и фтористые соединения. Ими можно варить оцинковку любой толщины. Для толстого металла необходимо делать несколько проходов.

Они применяются для любых видов оцинковки, в том числе для сварки высокоуглеродистых сплавов, когда нужно высокое качество шва. Содержит карбонаты и фтористые соединения. Ими можно варить оцинковку любой толщины. Для толстого металла необходимо делать несколько проходов.

Электроды МР-3, требуют напряжения холостого хода не менее 50 В

Способы сварки оцинкованного металла

Для соединения оцинковки можно использовать газовую и электродуговую сварку. Возможна точечная, такой метод применим на предприятиях. Для точечной сварки оцинковки нужны специальные автоматы. В условиях гаража чаще применяется электродуговая сварка оцинковки с использованием защитных флюсов, специальных электродов или проволоки, реже – полуавтоматическая, она примется в автомастерских, на производстве, требует дорогостоящего оборудования. У каждого метода сварки оцинковки металлоконструкций есть свои преимущества. Знакомство с преимуществами и недостатками каждого поможет определиться с выбором аппарата. Чем и как варить оцинковку, зависит от опыта работы сварщика. Использование традиционных сварочных аппаратов для оцинковки требует навыков. Новичкам будет трудно выдерживать ампераж. Сложно не допускать непроваров или прожогов. Инвертор или полуавтомат в этом плане предпочтительнее.

Чем и как варить оцинковку, зависит от опыта работы сварщика. Использование традиционных сварочных аппаратов для оцинковки требует навыков. Новичкам будет трудно выдерживать ампераж. Сложно не допускать непроваров или прожогов. Инвертор или полуавтомат в этом плане предпочтительнее.

Что важно знать при любом виде сварки:

- шов делается методом наплыва, с частым отрыванием электрода;

- варочная ванна продлевается поэтапно, сразу варить большие участки рискованно;

- до расплавления стали цинк должен выгореть полностью, иначе металл на шве вспучится, на нем образуются трещины после охлаждения;

- оцинкованная сталь толще 4 мм перед заделкой соединения обрабатывается: по краям делается фаска на треть толщины листа, это необходимо для образования глубинного шва.

Сварка полуавтоматом

Качественный шов получается в атмосфере углекислого газа или аргона. При сварке оцинкованного металла полуавтоматом газ подается вместе с присадочной или электродной проволокой по рукаву. Параметры присадки зависят от толщины оцинковки:

Параметры присадки зависят от толщины оцинковки:

| Толщина оцинковки | Диаметр проволоки |

|---|---|

| До 4 мм | 0,6 — 0,8 мм |

| 4 мм | 0,8 — 1 мм |

| Свыше 4 мм | 1 — 1,2 мм |

Минусы использования полуавтомата:

- нельзя пользоваться им на ветру, при работе мощной вентиляции возникают проблемы;

- необходимо приобретать габаритные баллоны с газом;

- нужны жесткие шланги подачи защитного газа (рукава).

Плюсы полуавтоматической сварки оцинковки:

- допустима работа без защитной атмосферы;

- гарантирована ровность шва;

- легче выдерживать параметры тока.

Существует ряд особенностей работы с полуавтоматом:

- тонкий металл сваривается точечно, чтобы не допускать прожогов;

- при напряжении ниже 220 В размер присадочной проволоки уменьшают на 0,2 мм;

- для метода без использования защитного газа выбирается электродная присадочная проволока;

- клемма с положительным контактом цепляется к заготовке, минус подводится к присадке.

Сварка оцинковки полуавтоматом

Сварка инвертором

Инвертор нужен при работе с тонкой оцинковкой, меньше 2 мм. Сварку оцинкованных деталей производят током обратной полярности, на заготовку крепится минусовой контакт. Держатель электрода должен быть подключен к плюсу. При таком подключении электрод быстро разогревается, для зажигания хватает пары секунд.

С помощью инверторов оцинковку качественно сваривают даже начинающие. Электрод не затухает, ровно идет по соединению. Образуется прочный шов без дефектов.

Электрод не затухает, ровно идет по соединению. Образуется прочный шов без дефектов.

Нюансы инверторной сварки оцинковки:

- удобнее использовать тонкие электроды, стык заваривается аккуратно, образуется ровный валик;

- движения электродом должны быть плавными, размеренными, при резких рывках возможны повреждения цинкового покрытия;

- для тонких листов выставляют низкие параметры тока;

- электрод сильно не наклоняют, максимальный угол к заготовке не больше 45°, при большом наклоне легко прожечь металл, испортить качество шва.

Сварка оцинковки инвертором

Полезные советы

Специалисты рекомендуется обращать особое внимание на некоторые моменты:

- После зачистки соединения стальной щеткой требуется восстановление цинкового покрытия специальными защитными составами. Они бывают в аэрозольных упаковках, в небольших емкостях. Ими обрабатывают шов и место присоединения клеммы (крокодильчика).

- На стыках увеличивают силу тока до 15 ампер, а скорость движения электрода снижают; должен образоваться плотный валик, способный выдержать динамическую нагрузку на изгиб.

- Короткая дуга позволяет контролировать качество шва, меньше разбрызгивается металл ванны. Снижается вероятность прожигания цинкового покрытия искрами.

- Настройка оборудования производится на низкотоковые режимы. На полуавтомате выставляется режим «Synergic», на инверторах – на 5-10 ампер ниже табличных значений.

- Начинающие не должны забывать проверять качество шва. После снятия шлака он визуально осматривается, аккуратно простукивается, так проще выявить дефект.

Электроды для сварки оцинкованных труб

Цинкование является одним из наиболее эффективных способов, защиты стали от коррозии. Широко применяется при изготовлении строительных конструкций, труб, гидротехнических сооружений. Существует несколько способов нанесения цинка на металл- это гальванический метод, горячее цинкование и напыление. Толщина напиленного слоя цинка вольируется от 3 до 150 мкм.

Так как температура кипения цинка составляет 906 С, он имеет свойство интенсивно испариться во время выполнения сварочных работ. Испаряясь, цинк, выделяет вредные пары, которые в свою очередь могут вызвать приступ удушья. При интенсивном испарение в момент сварки цинк попадает в сварочную ванну и из-за этого образуются в сварном шве поры и кристаллизационные трещины. В связи с этим нужно счищать слой цинка с места проведения сварных работ. В некоторых случаях нет возможности для удаления слоя цинка, и тогда приходится применять методы позволяющие получить качественный сварной шов. При выборе способа ручной дуговой сварке большую роль играет правильный выбор электрода. Для выполнения сварки на углеродистых сталях больше всего подходят электроды с рутиловым покрытием, а для выполнения сварных работ на низколегированных сталях нужно отдать предпочтение электродам, имеющим основное покрытие.

Испаряясь, цинк, выделяет вредные пары, которые в свою очередь могут вызвать приступ удушья. При интенсивном испарение в момент сварки цинк попадает в сварочную ванну и из-за этого образуются в сварном шве поры и кристаллизационные трещины. В связи с этим нужно счищать слой цинка с места проведения сварных работ. В некоторых случаях нет возможности для удаления слоя цинка, и тогда приходится применять методы позволяющие получить качественный сварной шов. При выборе способа ручной дуговой сварке большую роль играет правильный выбор электрода. Для выполнения сварки на углеродистых сталях больше всего подходят электроды с рутиловым покрытием, а для выполнения сварных работ на низколегированных сталях нужно отдать предпочтение электродам, имеющим основное покрытие.

Для предотвращения возникновения пор в сварных стыковых и угловых швах оцинкованных труб, нужно увеличить ток и сократить скорость сварки. Цинк не оказывает большого влияния на качество швов только при условии эксплуатации труб при положительной температуре. Для соединения оцинкованных труб без повреждения цинкового слоя производиться, используя метод пайки. Получаемый шов обладает очень высокими характеристиками, время и стоимость монтажа значительно уменьшаются, шов обладает высокой герметичностью и антикоррозийной стойкостью. Для получения швов таким методом нужно пользоваться электродами и припоем покрытых флюсом.

Обычные оцинкованные трубы для воды прекрасно свариваются при помощи обычного электрода.

Для соединения оцинкованных труб без повреждения цинкового слоя производиться, используя метод пайки. Получаемый шов обладает очень высокими характеристиками, время и стоимость монтажа значительно уменьшаются, шов обладает высокой герметичностью и антикоррозийной стойкостью. Для получения швов таким методом нужно пользоваться электродами и припоем покрытых флюсом.

Обычные оцинкованные трубы для воды прекрасно свариваются при помощи обычного электрода.

Как правильно сваривать листы оцинкованной стали? — masterprofnastila.ru

Сегодня для выполнения многих работ применяется специальная конструкционная оцинкованная сталь, которая имеет надежную защиту от коррозии. Она не только устойчивее, но и отличается более низкой ценой, чем традиционная нержавеющая сталь, что часто является решающим фактором при выборе материалов. Внешний вид такой стали более привлекательный, она имеет на поверхности аккуратный слой оцинковки. Для нанесения цинка используются разные методы: напыление, горячее цинкование, гальванизация. Толщина слоя также может быть различной.

Толщина слоя также может быть различной.

Как и любой другой материал, оцинковка может потребовать выполнения ремонтных работ. Чаще всего они связаны с тем, что на поверхности металла появляются трещины, рваные отверстия. Порой при строительстве возникает необходимость соединения двух листов в единое целое. Для обеспечения герметичности поверхности применяется сварка оцинкованной стали, которая обладает многими особенностями. Работа эта трудоемкая и требует опыта.

Технология сварочных работ

Марки профнастила: С, МП, НС, Н.Любая сварка — это сложный технологический процесс, а для оцинкованной стали он осложняется еще и тем, что необходимо работать с таким тонким защитным покрытием, как цинк. Особенность сварки в том, что оцинковка начинает плавиться уже при температуре в 420°C, а при 906°C она кипит и испаряется. Все это оказывает негативное влияние на качество сварного шва, в котором образуются микротрещины, швы, прочие дефекты. Пайка стали с оцинковкой требует не только других температур, но и использования специальной защищенной газовой среды. Поэтому для более эффективной сварки применяют присадочную проволоку с медью. Самыми лучшими в данном случае являются алюминиево-бронзовые и медно-кремниевые проволоки.

Пайка стали с оцинковкой требует не только других температур, но и использования специальной защищенной газовой среды. Поэтому для более эффективной сварки применяют присадочную проволоку с медью. Самыми лучшими в данном случае являются алюминиево-бронзовые и медно-кремниевые проволоки.

Если применять присадочную проволоку, то сварка будет правильной. Такой метод объясняется целым списком достоинств:

- не возникает коррозии шва при выполнении работы;

- разбрызгивание минимальное;

- выгорание покрытия малое;

- малое тепловложение;

- пайка стали требует простую последующую обработку;

- обеспечивается катодная защита материала.

При выполнении сварки цинк попадает в специальную сварочную ванну, а это приводит к образованию трещин, пор в сварном шве. Поэтому перед работой слой цинка следует удалить при помощи газовой горелки, абразивного круга, щеток. Есть и химические способы, то есть использование кислоты, которая потом нейтрализуется при помощи щелочи, место промывается водой, высушивается.

Внимание следует обратить и на выбор электродов, которые будут использоваться для выполнения сварки.

Цифровая часть маркировки соответствует высоте волны.Чтобы пайка стали с оцинковкой была выполнена правильно, необходимо использовать электроды из низкоуглеродистой стали, которые имеют рутиловое покрытие типа АНО-4, ОЭС-4, МР-3.

Если сталь низколегированная, то надо брать электроды с покрытием такого типа, как УОНИ-13/45, ДСК-50, УОНИ-13/55 и пр.

Чтобы при сварке не появлялись поры, которые ослабляют соединение, ток надо увеличивать на 10-50 А в сравнении с обычной сваркой, зазор между кромками также увеличивается в два раза. Скорость сварки ниже на 10-20%, поэтому следует проявлять внимательность. Техника сварки применяется возвратно-поступательная, она позволяет предотвратить выгорание слоя цинка на окружающем пространстве листа. С толстых листов слой цинка необходимо снимать полностью, чтобы шов получился бездефектным.

Вернуться к оглавлению

Сварка трещин, отверстий

Стальной лист отличается большой прочностью, но даже в этом случае нельзя гарантировать отсутствие трещин и других дефектов, рваных отверстий. Такой ремонт, как правило, необходим для листов обшивки, ограждений, кровельного покрытия. Но заварка оцинкованной поверхности без должной подготовки и опыта приведет только к тому, что дефекты начнут мгновенно распространяться при малейших колебаниях температуры. Поэтому при сварке трещин стального оцинкованного листа необходимо руководствоваться ГОСТами 5264 и 11534.

Такой ремонт, как правило, необходим для листов обшивки, ограждений, кровельного покрытия. Но заварка оцинкованной поверхности без должной подготовки и опыта приведет только к тому, что дефекты начнут мгновенно распространяться при малейших колебаниях температуры. Поэтому при сварке трещин стального оцинкованного листа необходимо руководствоваться ГОСТами 5264 и 11534.

Перед началом работ трещину тщательно осматривают, определяют ее границы. Это можно сделать газовой горелкой, при температуре в 100-150°C отлично проявляются все границы. После этого следует засверлить трещину при помощи сверла с диаметром в 6-10 мм. Если толщина листа составляет от 100-125 мм, то необходимо использовать сверло, диаметр которого составляет 20-25 мм.

Для трещин, длина которых составляет от 300 мм, используют обратноступенчатый метод. Производится подварка шва, срезаются все наплывы, черновины, шлак. Сварной шов для оцинковки должен быть ровным и аккуратным, перепады высоты допускаются до 2 мм при условии, что все перепады будут плавными. В конструкциях, где есть жесткие связи, необходимо удалить ряд заклепок по сторонам от трещины. После того как пайка стали будет окончена, необходимо связи и заклепки установить на место, проверяя надежность соединений.

В конструкциях, где есть жесткие связи, необходимо удалить ряд заклепок по сторонам от трещины. После того как пайка стали будет окончена, необходимо связи и заклепки установить на место, проверяя надежность соединений.

Вернуться к оглавлению

Заварка и обварка отверстий

В некоторых случаях требуется выполнить для оцинкованного листа заварку и обварку отверстий, проделанных в нем. Здесь применимо несколько приемов, но в любом случае учитывается глубина и диаметр отверстий:

- вварка специальных вставок;

- сплошная заварка отверстий;

- приварка небольших накладок.

Для отверстий, которые имеют диаметр от 50 мм, используют конусообразные вставки. Они слегка прихватываются перед вваркой, после чего обвариваются уже по периметру. Отверстия глубже, чем 2 диаметра, необходимо перед процедурой перегородить при помощи пластины с толщиной в 2-4 мм (из углеродистой стали). Для заварки можно использовать и специальные пробки требуемого размера. Если отверстия имеют диаметр до 15 мм, то перед началом их необходимо рассверлить, чтобы получить размеры в 18-20 мм. Если была нанесена резьба, то ее устраняют при помощи сверла. Диаметр сверла должен быть на 1,5-2 мм больше.

Если отверстия имеют диаметр до 15 мм, то перед началом их необходимо рассверлить, чтобы получить размеры в 18-20 мм. Если была нанесена резьба, то ее устраняют при помощи сверла. Диаметр сверла должен быть на 1,5-2 мм больше.

Сварка стали в области отверстий предполагает их предварительную очистку от следов ржавчины, масел или грязи. Если отверстия не перегораживаются пластинами, то с одной стороны необходимо поставить флюсовую подушку, огнеупорную прокладку. Заварка производится только в нижнем положении, электрод должен стоять под углом в 30-40 градусов. Если используется прокладка, то ее надо приваривать по периметру с двух сторон. Обварка производится электродуговой сваркой в один слой с небольшим напуском на кромки. При вертикальном положении лучше всего проводить варку в два приема.

Вернуться к оглавлению

О каких мерах безопасности нельзя забывать?

Схема фронтона из профнастила.Цинкование, или нанесение слоя цинка на поверхность металлического листа, используется для того, чтобы защитить материал от коррозии. Обычно толщина защитного слоя составляет 3-150 мкм, при покупке изделия необходимо обращать внимание на это значение, оно указывается производителем. При выполнении сварки покрытие не только кипит, но и испаряется, оно загрязняет при этом воздух. Поэтому следует использовать индивидуальные средства защиты, потому что испарения цинка могут привести к удушью. Место, где производится пайка стали с оцинковкой, должно отлично проветриваться либо снабжаться вентиляцией. Лучше всего проводить работы на свежем воздухе, если есть такая возможность.

Обычно толщина защитного слоя составляет 3-150 мкм, при покупке изделия необходимо обращать внимание на это значение, оно указывается производителем. При выполнении сварки покрытие не только кипит, но и испаряется, оно загрязняет при этом воздух. Поэтому следует использовать индивидуальные средства защиты, потому что испарения цинка могут привести к удушью. Место, где производится пайка стали с оцинковкой, должно отлично проветриваться либо снабжаться вентиляцией. Лучше всего проводить работы на свежем воздухе, если есть такая возможность.

Сварка оцинкованного металла требует наличия определенных знаний и опыта. Проблема состоит в том, что оцинкованный слой легко повредить, а при выполнении работы требуется использовать в обязательном порядке индивидуальные средства защиты.

http://masterprofnastila.ru/youtu.be/fmsIcTmSQ5w

Данным методом можно не только соединять листы оцинкованной стали, но заваривать отверстия, провести ремонтные работы по удалению трещин и других дефектов. Но осторожность в любом случае не будет лишней, так как cварка — процесс ответственный.

Но осторожность в любом случае не будет лишней, так как cварка — процесс ответственный.

Cварка оцинковки- как она осуществляется.

кузнечное дело и сварка

Стоит также посмотреть статью о том, как правильно варить инвертором.

—————

Оцинкование является одним из лучших способов защиты стали от коррозии. Данный метод чрезвычайно широко распространен для защиты самых различных металлических изделий. Среди таких изделий могут всевозможные металлические каркасы, трубы, сооружения и т. д.

К преимуществам данного метода, о которых недавно писал промышленный портал России, относится также сравнительная технологическая легкость обработки поверхностей металлических предметов. При этом существуют три основных способа нанесения цинка на металл. Это напыление, нанесение электрохимическим способом, а также погружением металлического предмета в ванну с расплавленным цинком. Независимо от способа нанесения, самым главным параметром является толщина слоя, который при нанесении образовался на поверхности изделия. Именно от этого зависит степень защищенности поверхности металла от коррозии, а также от механических повреждений. Об этом свидетельствует, например, и то, что при сертификации оцинкованной продукции принимается во внимание именно данный показатель за качество изделия. Как правило толщина слоя цинка составляет от 3 до 150 микрон. Этого обычно достаточно для надежной защиты от различных воздействий.

Именно от этого зависит степень защищенности поверхности металла от коррозии, а также от механических повреждений. Об этом свидетельствует, например, и то, что при сертификации оцинкованной продукции принимается во внимание именно данный показатель за качество изделия. Как правило толщина слоя цинка составляет от 3 до 150 микрон. Этого обычно достаточно для надежной защиты от различных воздействий.

Очень часто требуется сварка оцинковки. Она осуществляется различными методами. Одной из наиболее распространенных является дуговая сварка. При этом цинк разогревается до определенной температуры, а затем сплавляется. Однако, при этом, необходимо учитывать то, что сварка в данном случае имеет свои особенности, которые обусловлены техническими характеристиками цинка. Прежде всего, цинк ухудшает качество сварного шва, поэтому температура должна достаточно высокой, чтобы хорошо проплавить металл и сварной шов был прочным и надежным. В ряде случаев будет целесообразно зачистить место, где будет сварной шов от цинка. Тогда качество сварки будет заметно лучше, так как в расплавленный металл цинк не попадет и его качество будет выше. Если толщина цинка значительна, то необходимо постепенно выжигать его и только затем переходить непосредственно к самому сплавлению поверхностей металла.

Тогда качество сварки будет заметно лучше, так как в расплавленный металл цинк не попадет и его качество будет выше. Если толщина цинка значительна, то необходимо постепенно выжигать его и только затем переходить непосредственно к самому сплавлению поверхностей металла.

Смотрите также:

обучение на кузнеца

ковка- книги

защитные маски сварочные

оборудование для кузницы

Художественная ковка и литье Москвы

Как выполняется сварка оцинкованного металла своими руками?

Сварка оцинкованных деталей — не такой уж и редкий процесс на любом сварочном предприятии. Оцинковка — это слой цинка, которым покрывают различный типы сталей. Цинк обладает множеством достоинств, оцинкованные детали имеют хорошие эксплуатационные характеристики, меньше подвержены коррозии и в целом дольше служат. При этом оцинковка может применяться как при изготовлении сложный металлоконструкций, так и на производстве изделий для быта.

Но нужно понимать, что у цинка есть ряд своих характерных особенностей, которые усложняют сварку. Кроме того, на современном производстве к сварщикам предъявляют очень высокие требования по качеству работ и количеству брака. И если в одном случае вас выручит профессиональный сварочный аппарат для оцинкованного металла, то в другом случае ошибки будут неминуемы. В этой статье мы кратко расскажем, как варить оцинковку не только быстро, но еще и качественно.

Кроме того, на современном производстве к сварщикам предъявляют очень высокие требования по качеству работ и количеству брака. И если в одном случае вас выручит профессиональный сварочный аппарат для оцинкованного металла, то в другом случае ошибки будут неминуемы. В этой статье мы кратко расскажем, как варить оцинковку не только быстро, но еще и качественно.

Содержание статьи

Общая информация

Итак, как мы уже писали выше, оцинковка представляет собой защиту металла от повреждений и коррозии. При этом слой цинка может варьироваться от 1 до 20 микрометров. Чем больше слой, тем лучше защита.

Кстати, наиболее сильны именно антикоррозийные свойства цинка. Даже если вы поцарапаете металл или оставите на нем вмятину, коррозия образуется с минимальной вероятностью. По этой причине металл часто цинкуют при производстве автомобилей и кораблей.

Оцинковка не только защищает металл от коррозии, но и обладает рядом других достоинств. При работе с оцинковкой металл практически не разбрызгивается, что очень удобно, особенно для новичков. Также в зоне формирования шва обеспечивается дополнительная катодная защита металла. Кроме того, готовый шов не нуждается в трудоемкой обработке.

Также в зоне формирования шва обеспечивается дополнительная катодная защита металла. Кроме того, готовый шов не нуждается в трудоемкой обработке.

Особенности сварки

Сварка оцинкованной стали — непростой процесс. Это связано с особенностями цинка, которые приходится учитывать для выполнения качественной работы. Прежде всего, новичкам часто сложно подобрать оптимальную температуру, при которой возможна сварка оцинковки. Слой цинка может начать плавиться уже при температуре около 400 градусов, но если немного переборщить, то цинк может начать испаряться.

Данная особенность очень мешает формированию качественного шва. Дуга зажигается с высокой температурой и может довольно быстро испарить слой цинка. В результате шов будет пористым и с трещинами, а в процессе работы дуга будет гореть крайне нестабильно.

Вам не удастся решить эту проблему настройкой режима сварки или с помощью своих навыков. Единственное решение — использование в работе либо специальных электродов с покрытием (если это сварка инвертором), либо присадочной проволоки и защитного газа.

Читайте также: Газ для полуавтоматической сварки

Если качество шва стоит на первом месте, то рекомендуем варить в среде газа и с проволокой. Проволока может быть изготовлена из меди, кремния, алюминия и бронзы. Также можно использовать проволоку, в составе которой есть медь в очень большом количестве. Такая сварочная проволока для оцинкованной стали отлично зарекомендовала себя в работе.

Расходные материалыКак вы понимаете, именно расходные материалы играют самую главную роль при сварке оцинкованных деталей. Каким бы профессиональным ни был бы ваш сварочный аппарат, вы просто не сможете сделать правильный шов, если подберете неподходящие расходники. Далее мы поговорим о присадочной проволоке и электродах, которые упрощают процесс сварки цинковых изделий.

При выборе проволоки обращайте внимание, чтобы она имела невысокую температуру плавления. Обычно такая проволока содержит в своем составе много меди. Рекомендуем присадочную проволоку с температурой плавления от 900 до 1100 градусов по Цельсию. При работе с такой проволокой сам присадочный материал будет плавиться, а сталь нет. Такой подход больше похож на пайку, чем на сварку, но поверьте, соединение будет очень прочным.

Рекомендуем присадочную проволоку с температурой плавления от 900 до 1100 градусов по Цельсию. При работе с такой проволокой сам присадочный материал будет плавиться, а сталь нет. Такой подход больше похож на пайку, чем на сварку, но поверьте, соединение будет очень прочным.

Самая популярная проволока для сварки оцинкованных деталей — CuSi3. Шов, полученный с ее помощью, получается не самым прочным, но зато с ним потом удобно работать и подвергать механической обработке. Из-за кремния в составе такая проволока начинает растекаться при плавлении, так что следите за тем, какие легирующие вещества есть в составе этого присадочного материала.

Нередко применяется также проволока CuAl8 и CuSi2Mn. CuSi2Mn формирует очень прочный шов (при условии, что в составе есть марганец), но его затем очень трудно обрабатывать. Обработка отнимает намного больше сил и времени. CuAl8 используется при сварке металлов, которые покрыты цинком и алюминием.

Рекомендуем использовать в процессе пайки короткую дугу. Так она будет гореть гораздо стабильнее. Если использовать длинную дугу, то она будет нестабильной из-за цинковых испарений. Эта проблема особенно трудно решаема при сварке деталей с толстым слоем цинка.

Так она будет гореть гораздо стабильнее. Если использовать длинную дугу, то она будет нестабильной из-за цинковых испарений. Эта проблема особенно трудно решаема при сварке деталей с толстым слоем цинка.

Следите, чтобы металл не разбрызгивался. Для этого можно варить методом, когда используется короткий импульс тока. Ну а защитный газ дополнительно упростит процесс сварки.

Сварка цинка также предполагает правильную настройку сварочного оборудования. Рекомендуем установить маленькую силу тока, это поможет держать под контролем длину и стабильность сварочной дуги. При небольшом токе металл не будет перегреваться, а вместе с ним и цинк не будет испаряться в большом количестве. Вы уже получите лучшее качество просто установив небольшую силу тока.

Если вы варите полуавтоматом, то выберите режим «Synergic». Такая настройка есть не во всех сварочниках, но не пренебрегайте ею, если ваш полуавтомат способен работать в таком режиме. С его помощью можно в автоматическом режиме настроить многие параметры сварки, а значит улучшить качество шва.

Суть этого режима крайне проста: производитель еще на заводе подбирает оптимальные настройки для разных типов присадочных материалов и компонует их в так называемые пресеты (набор настроек, которые можно выбрать, нажав одну кнопку). Вам только нужно выбрать один пресет, а остальные настройки аппарат выберет сам. Так вы упростите и оптимизируете свой труд, вы больше времени потратите на формирование шва, чем на настройку сварочника, а это очень важно.

Если вы все же решили использовать инвертор и электроды для оцинкованной стали, то можно применять стержни, предназначенные для сварки низкоуглеродистых и низколегированных сталей. У таких электродов зачастую рутиловое покрытие, а это большой плюс. По нашему опыту можно смело приобретать электроды марок АНО-4, МР-3, ОЗС-4, УОНИ-13/45, УОНИ-13/55, ДСК-50. Вы без проблем найдете их в большинстве специализированных магазинов. Они стоят недорого и при этом обеспечивают удовлетворительное качество сварного соединения.

Вместо заключения

Не важно, что вам предстоит: сварка инвертором оцинковки или сварка оцинкованного металла полуавтоматом, в любом случае нужно соблюдать технологию и внимательно ознакомиться с документацией, которая прилагается к каждой детали. Используйте только профессиональное оборудование и качественные расходные материалы. Не пытайтесь сэкономить, ведь в конечном итоге некачественная проволока и электроды сведут все ваши усилия к нулю.

Не забывайте осматривать сварное соединение после сварки, визуальный контроль поможет выявить очевидные огрехи и исправить их. Поделитесь в комментариях своим опытом сварки оцинкованного металла, эта информация будет полезна для наших читателей. Желаем удачи в работе!

[Всего: 2 Средний: 3/5]Безопасно ли находиться в…

Дома » Безопасно ли контактирование пищевых продуктов с оцинкованной сталью?

Автор Кристин Клин

Для большинства пищевых продуктов контакт с оцинкованной сталью совершенно безопасен.Согласно Управлению по санитарному надзору за качеством пищевых продуктов и медикаментов США, только кислые продукты не должны контактировать с оцинкованной сталью. Кислота в некоторых пищевых продуктах вступает в реакцию с цинковым покрытием с образованием солей, которые легко усваиваются организмом и в избытке могут вызвать очень легкое недомогание. Итак, где оцинкованная сталь используется в производстве продуктов питания? Есть две основные и отдельные области: для несущих конструкций здания, таких как пекарня или бойня, и для подносов, стеллажей, конвейера, морозильных камер, холодильников и столешниц, непосредственно контактирующих с продуктами питания.Квалификацией всего этого обсуждения является тот факт, что цинк является необходимой частью нашей суточной нормы потребления, примерно 15 мг должно быть частью вашего ежедневного потребления.

Для получения более подробной информации, пожалуйста, просмотрите эту статью доктора Галва о HDG в контакте с пищевыми продуктами.

© Американская ассоциация гальванизаторов, 2021 г. Приведенный здесь материал был разработан для предоставления точной и достоверной информации о стали, оцинкованной горячим способом после изготовления.Этот материал предоставляет только общую информацию и не предназначен для замены компетентной профессиональной экспертизы и проверки на пригодность и применимость. Информация, представленная здесь, не предназначена для представления или гарантии со стороны AGA. Любой, кто использует эту информацию, принимает на себя всю ответственность, связанную с таким использованием.

Был ли этот ответ полезным? ДА | НЕТ

Оцинкованная сталь: как это делается

Многие знают, что такое оцинкованная сталь. Он используется для самых разных целей, от воздуховодов для систем отопления, вентиляции и кондиционирования воздуха до садовых ведер; от бытовых украшений до мусорных баков. Блестящая отделка поверхности делает ее визуально привлекательной, но также делает ее более прочной и устойчивой к коррозии.

Он используется для самых разных целей, от воздуховодов для систем отопления, вентиляции и кондиционирования воздуха до садовых ведер; от бытовых украшений до мусорных баков. Блестящая отделка поверхности делает ее визуально привлекательной, но также делает ее более прочной и устойчивой к коррозии.

Итак, как изготавливается оцинкованная сталь? Откуда этот блесток? Что ж, давай узнаем.

Горячее цинкование

Оцинкованная сталь — это углеродистая сталь с цинковым покрытием. Самый распространенный метод цинкования — это процесс горячего погружения.

Процесс горячего погружения заключается в погружении углеродистой стали в ванну с расплавленным цинком (примерно 680 градусов по Фаренгейту). Когда материал удаляется из ванны с цинком и охлаждается, происходит реакция на кислород воздуха. В результате реакции цинк становится частью стали (связка из сплава железа и цинка). Новая отделка поверхности выглядит кристаллической или блестящей.

Хотя это наиболее распространенная форма гальванизации, она часто используется для стальных изделий, которые ранее были изготовлены, поскольку толщину конечного продукта нелегко контролировать. Другой метод цинкования — это непрерывное цинкование.

Другой метод цинкования — это непрерывное цинкование.

Непрерывное цинкование

При непрерывном цинковании цинковое покрытие наносится на поверхность непрерывной стальной ленты (рулон), проходящей через ванну с цинком. Катушка движется со скоростью примерно 600 футов в минуту.

Когда змеевик покидает ванну с цинком, он несет с собой дополнительный слой расплавленного цинка. Излишки цинка удаляются воздухом под высоким давлением (воздушные ножи) для получения желаемой толщины.Затем материалу дают остыть, и образуется блестящее покрытие.

Непрерывное цинкование позволяет более точно контролировать толщину и обычно используется для стальных изделий, которые еще не были изготовлены. По мере увеличения толщины покрытия также увеличивается риск потери некоторого покрытия во время изготовления или формовки.

Общая обработка поверхности

Оцинкованный рулон и лист производятся для применений, в которых важна коррозионная стойкость. Цинковое покрытие продлевает срок службы конечного продукта, что делает его желанным для производителей. Привлекательная отделка поверхности также делает ее желанной для потребителя.

Привлекательная отделка поверхности также делает ее желанной для потребителя.

Сделай сам, деревенская оловянная стена с оцинкованной металлической кровлей

Сразу скажу, что

эта деревенская оловянная стена — одна из моих самых любимых поделок всех времен! (И я сделал довольно крутые тсс …)Этот проект получил у меня такой высокий рейтинг, потому что результат был именно таким, как я ожидал, и процесс был довольно простым, но и его трудно было испортить. Итак, с большой уверенностью в моем простом для понимания руководстве, я решил поделиться своим методом изготовления деревянной стены из жести в деревенском стиле.

*** Я могу поручиться за действия, описанные в этом уроке, которые позволят получить результат на моих фотографиях. Однако я не могу гарантировать вам счастливый конец, сделав один срез угла или одну замену продукта.

РЕЗЮМЕ ПРОЕКТА И СОВЕТЫ

* Мои инструкции создадут кусок стены из жести размером примерно 4 x 8 футов. Если ваши желаемые размеры далеки от этого, вам нужно будет разрезать металлические листы. ПРИМЕЧАНИЕ: Lowe’s и Home Depot не предоставляют эту услугу по резке.Вам понадобятся специальные электроинструменты, пилы и прецизионные.

Если ваши желаемые размеры далеки от этого, вам нужно будет разрезать металлические листы. ПРИМЕЧАНИЕ: Lowe’s и Home Depot не предоставляют эту услугу по резке.Вам понадобятся специальные электроинструменты, пилы и прецизионные.

* Оцинкованные гофрированные металлические листы имеют длину 8 футов с очень острыми краями. Имейте это в виду при транспортировке. Я бы посоветовал взять с собой несколько старых полотенец, чтобы защитить салон вашего автомобиля. Со сложенными задними сиденьями я смог вставить их в свой Volvo S60, но ехать домой пришлось очень деликатно. Езда с двумя гигантскими смертельными ловушками-гильотинами рядом с моей головой и риск обезглавливания на каждом повороте сделали мою короткую поездку довольно напряженной.

* Вам нужно будет работать на улице, ДНЕМ, на бетонной поверхности, например, на подъездной дорожке, где есть шланг. Химические вещества, задействованные в этом проекте, скорее всего, временно испачкают вашу рабочую поверхность (подъездную дорожку). Кроме того, вы хотите, чтобы поверхность была достаточно ровной. Химикаты должны пропитаться поверх металлических листов, чтобы они состарились / заржавели на блестящей поверхности. Если вся жидкость стекает по подъездной дорожке, это нехорошо. Если у вас пологий подъезд, как у меня, вы можете использовать что-нибудь (например, пару кирпичей), чтобы сделать платформу, чтобы поднять один конец листового металла в горизонтальное положение.Убедитесь, что в вашем прогнозе не ожидается дождя или ветра. Эти погодные элементы удаляют химические вещества, необходимые для создания деревенского вида олова.

Кроме того, вы хотите, чтобы поверхность была достаточно ровной. Химикаты должны пропитаться поверх металлических листов, чтобы они состарились / заржавели на блестящей поверхности. Если вся жидкость стекает по подъездной дорожке, это нехорошо. Если у вас пологий подъезд, как у меня, вы можете использовать что-нибудь (например, пару кирпичей), чтобы сделать платформу, чтобы поднять один конец листового металла в горизонтальное положение.Убедитесь, что в вашем прогнозе не ожидается дождя или ветра. Эти погодные элементы удаляют химические вещества, необходимые для создания деревенского вида олова.

* После того, как вы подготовили свои металлические листы, все, что вы действительно будете делать, это намазывать свою химическую смесь, дать ей отстояться, смыть ее из шланга и дать ей отстояться. Да, это немного сложнее, но очень просто. ВЫ МОЖЕТЕ ЭТО СДЕЛАТЬ, так что вперед!

НЕОБХОДИМЫЕ МАТЕРИАЛЫ

ЗАТЕМ, если вы так уверены и мотивированы сделать это, как я надеялся, давайте начнем. ..

..

Как сделать деревянную часть стены из олова с оцинкованными гофрированными металлическими кровельными листами

1. PREP

Разрежьте подушечки Scotch-Brite на полоски шириной от 3/4 до 1 дюйма и отложите в сторону. (Если у вас нет шлифовального блока, сохраните одну подушку для использования на следующем этапе, прежде чем разрезать ее.)

2. ШЕРОХОВАТОЕ УПРАВЛЕНИЕ

Теперь, когда у вас есть новые блестящие гофрированные металлические листы, пора их испортить, верно? Если вы не выбираете «старый деревенский стиль», вы, уважительно, ищете другой блог.

Положите металлические листы на бетонную поверхность (желательно) и быстро опрыскайте их из шланга. Затем используйте шлифовальный блок (или одну из подушек Scotch-Brite), чтобы отшлифовать блестящую поверхность. Это очень поверхностная быстрая задача, так как химические вещества сами по себе немного обесцвечивают, но это помогает подготовить металл таким образом. Просто поверь мне.

3. ХИМИЧЕСКАЯ СМЕСЬ

Налейте одну бутылку лизола в контейнер (минимум полгаллона). Добавьте примерно 1/3 стакана порошка и перемешайте, чтобы смесь превратилась в пенящуюся пасту.

4. ПЕРВАЯ ХИМИЧЕСКАЯ ОБРАБОТКА

Начните старение олова с помощью вашей химической смеси, быстро вылив смесь на металлические листы (цифра восьмерки хорошо подойдет), а затем протереть ее шлифовальным блоком или неразрезанной подушечкой Scotch-Brite. (Это должно занять менее пяти минут.) Не смывать.

Сделайте еще одну партию химической смеси.

5. ШОТФАН-БРИТОВОЕ ОКРАШИВАНИЕ (ПРИВЕДЕНИЕ Оцинкованного металла к ржавчине)

Возьмите полоски Scotch-Brite и периодически вставляйте их в канавки на листе металла.Пятна, на которые вы положите полоски, станут темнее, а затем заржаветь. Нет никакого рисунка для размещения полосок. Просто сходи с ума!

Помещая полоски Scotch-Brite в канавки, налейте на них немного химической смеси и нанесите ее на губчатые полоски небольшой кисточкой. Убедитесь, что жидкость полностью пропитала губчатые полоски Scotch-Brite, удерживая их на месте.

Убедитесь, что жидкость полностью пропитала губчатые полоски Scotch-Brite, удерживая их на месте.

При необходимости приготовьте еще химическую смесь. Как только все полосы будут на месте и пропитаны, продолжайте наносить химическую смесь в канавки и наносить кистью на весь металл.У вас должен получиться металлический лист с покрытием с лужами жидкости в канавках.

6. ВЫЙДИТЕ ОДИН

Оставьте металлические листы незащищенными от внешних воздействий, особенно солнечного света. Это не обязательно должно быть на солнце. Облака или пасмурно делают свое дело. Оставьте их снаружи столько, сколько захотите. Вы можете проверить процесс старения, посмотрев под полосками Scotch-Brite. Только помните, процесс старения будет заметен довольно быстро. (Вы можете назвать проект завершенным всего через 30 минут.) Но чем дольше он просидит химикаты, проникая в металл, тем лучше результат. Я бы посоветовал 4-6 часов.

7. ПРОМЫВКА И ОТ РЖАСТИ

Когда будет достигнут желаемый эффект «потертости», удалите полоски Scotch-Brite и слегка смойте химикаты. (ЗАПРЕЩАЕТСЯ перемещать металл из плоского положения и НЕ производить пескоструйную очистку с помощью насадки для абразивного шланга.)

(ЗАПРЕЩАЕТСЯ перемещать металл из плоского положения и НЕ производить пескоструйную очистку с помощью насадки для абразивного шланга.)

Дайте мокрым металлическим листам СНЯТЬСЯ в элементах. На этот раз вопрос дней, а НЕ часов. Я бы дал им хотя бы 1-2 дня.Чем дольше они будут находиться в канавках с водой, тем лучше будет эффект ржавчины.

8. НАБОР

Металл в рустикальном и состаренном виде слегка сотрите отслоившийся мусор сухой тканью перед нанесением слоя прозрачного герметика.

9. СБОРКА И ПОДВЕСКА

Так вот, перед тем, как повесить на стену, у меня был помощник, который обшил мои жестяные листы кедровой отделкой. Таким образом изделие можно снимать и транспортировать. Если вы хотите воссоздать ту же эстетику и концепцию, сделайте то же самое.(Конечно, вам нужно расположить части немного внахлест, чтобы получился цельный кусок жести.)

10. (ДОПОЛНИТЕЛЬНО) ФОНАРИ

Если вы хотите добавить светильники к этой стене, они станут отличным дополнением. Эти светильники HEKTAR от IKEA (15,99 доллара США) было особенно легко установить. После их синхронизации с ALEXA голосовая команда «ALEXA, включи жестяные огни» освещает банку и излучает мягкое заднее освещение.

Эти светильники HEKTAR от IKEA (15,99 доллара США) было особенно легко установить. После их синхронизации с ALEXA голосовая команда «ALEXA, включи жестяные огни» освещает банку и излучает мягкое заднее освещение.

На этом мы завершаем урок, посвященный деревенской оловянной стене.Дайте мне знать в комментариях, если вам это нравится, попробуйте или задайте вопрос, и я хотел бы увидеть ваш проект. Удачного DIY’ing!

Как сваривать оцинкованный металл

Оцинкованный металл — это современное чудо. Металлы со временем подвержены коррозии и окислению из-за присутствующего в воздухе кислорода, что может разрушить металлические предметы и даже сделать металлические конструкции нестабильными и опасными. Гальванизация — это нанесение защитного слоя цинка на поверхность черного металла, такого как сталь, которая защищает ее от коррозии и делает это гораздо дешевле, чем, скажем, нержавеющая сталь.

Но металлы необходимо сваривать, если вы хотите использовать их в любом промышленном процессе. Как сварите оцинкованный металл?

Как сварите оцинкованный металл?

Можно ли сваривать оцинкованные металлы?

Оцинкованные металлы, такие как сталь, можно сваривать аналогично стали без покрытия, если она должным образом подготовлена. Если вы попытаетесь сварить его, не удаляя гальванический слой на участке, который будет свариваться, сварочная лужа выскочит и взорвется, что создаст угрозу безопасности для окружающих.

Хотя тепло от дуги может быстро сжечь слой цинка, полученный сварной шов может иметь такие проблемы, как пористость, неудовлетворительный валик, отсутствие плавления и слишком много брызг.Сварной шов может выгореть цинк, но пористость почти неизбежна и в основном зависит только от толщины цинкового покрытия.

Подготовка к сварке оцинкованной стали

Лучший способ сваривать оцинкованную сталь — это избавиться от цинкового покрытия, независимо от того, какой процесс сварки вы собираетесь использовать. Это означает, что вам придется добавить две задачи: удаление покрытия и повторное окрашивание сварного шва после завершения сварки, чтобы восстановить утраченную коррозионную стойкость. В некоторых случаях повторное окрашивание или покраска выполняется, даже если цинковое покрытие не было удалено перед процессом.

В некоторых случаях повторное окрашивание или покраска выполняется, даже если цинковое покрытие не было удалено перед процессом.

Хотя добавлены два процесса, таким образом можно устранить или, по крайней мере, резко уменьшить количество образующихся брызг, а также объем работы по очистке. Также следует удалить пористость, неплавкость и растрескивание. Обычно удаление цинкового покрытия перед сваркой сокращает объем работ по доработке и, таким образом, значительно снижает общую стоимость сварного шва.

После удаления цинкового покрытия сталь можно сваривать так же, как обычную углеродистую сталь без покрытия.Важно помнить, что вам следует покинуть рабочее место, прежде чем снимать маску, и дать этому месту приличное количество времени, чтобы оно проветрилось.

Как работает сварка оцинкованной стали?

После шлифовки цинкового покрытия на участке, который вы собираетесь сваривать, сложите детали вместе на рабочей поверхности в том порядке, в котором вы хотите их разместить. Если вы кладете детали на пол, убедитесь, что вы не свариваете на горючей поверхности.

Если вы кладете детали на пол, убедитесь, что вы не свариваете на горючей поверхности.

Зажмите детали сварочным зажимом, чтобы удерживать их вместе, после чего можно начинать сварку.Для оцинкованной стали стандартный аппарат для дуговой сварки, вероятно, лучший способ, поскольку дуговая сварка универсальна, а переменные токи позволяют создать хорошую дугу, которая может быстро расплавить флюс. Иногда при дуговой сварке образуется флюс, поэтому, если возможно, вы захотите работать на улице.

Выберите сварочный стержень, который вы будете использовать, в зависимости от размера металла. Стержни большего размера сваривают большие площади, чем стержни меньшего размера, и нет разницы в стержнях для обычных металлов или оцинкованных металлов. Сваривайте детали вместе.

Предотвращение коррозии при сварке оцинкованной стали

Сохранение коррозионной стойкости после сварки — еще одно препятствие, которое необходимо преодолеть при сварке оцинкованной стали. Цинковое покрытие вокруг сварного шва выгорает, оставляя незащищенным и, следовательно, незащищенным участок. Если после завершения сварки по-прежнему требуется коррозионная стойкость, возможно, вам придется покрасить или повторно оцинковать материал.

Если после завершения сварки по-прежнему требуется коррозионная стойкость, возможно, вам придется покрасить или повторно оцинковать материал.

Опасности безопасности при сварке оцинкованных металлов

Разница между сваркой оцинкованной стали и обычной стали заключается в том, что цинковое покрытие вокруг оцинкованного металла имеет очень низкую температуру испарения по сравнению со сталью.Поскольку процесс сварки включает плавление самой стали, цинк вокруг него не выдерживает чрезвычайно высоких температур сварочной дуги и горит.

При горении цинк немедленно испаряется и увеличивает объем сварочного дыма и дыма. Затем этот пар смешивается и почти мгновенно реагирует с кислородом воздуха, превращаясь в оксид цинка. Оксид цинка сам по себе не токсичен и не канцероген, и хотя вдыхание этих паров может вызвать некоторые временные эффекты, долгосрочного риска для здоровья нет.Однако угроза безопасности не в этом.

В большинстве случаев цинк, который используется для гальваники, имеет естественный свинцовый состав около 0,5%. Свинец не растворяется в цинке более 0,9%, поэтому количество свинца, используемого в цинке, также имеет максимальную концентрацию 0,9%. Свинец испаряется с цинком во время сварки и смешивается с кислородом с образованием оксида свинца.

Свинец не растворяется в цинке более 0,9%, поэтому количество свинца, используемого в цинке, также имеет максимальную концентрацию 0,9%. Свинец испаряется с цинком во время сварки и смешивается с кислородом с образованием оксида свинца.

Оксид свинца, в отличие от оксида цинка, является чрезвычайно токсичным соединением, которое нельзя вдыхать, поскольку оно может вызвать не только временные последствия для здоровья, такие как головные боли и тошнота, но и более серьезные состояния, такие как анемия, дисфункция почек и даже рак.

Меры безопасности, принятые для предотвращения вдыхания оксида цинка, также предотвратят вдыхание паров оксида свинца.

Меры безопасности при сварке оцинкованной стали

При сварке оцинкованной стали не допускайте появления дыма. Купив хорошую сварочную маску и респиратор, предназначенный для сварки металла, вы сможете избежать вдыхания этих паров, а пара сварочных перчаток и фартук защитят ваши руки и одежду.

Было бы полезно, если бы вы также позаботились о том, чтобы получить шлемы и маски, которые не допускают попадания дыма в сам капюшон, поскольку многие рабочие, которым приходится долгое время стоять на одном месте, могут столкнуться с этой проблемой. Шлем, закрывающий переднюю часть шеи, намного безопаснее с точки зрения защиты от паров, чем шлем с открытой шеей.

Шлем, закрывающий переднюю часть шеи, намного безопаснее с точки зрения защиты от паров, чем шлем с открытой шеей.

Вытяжные устройства помогают выводить пары из окружающей среды, в которой вы работаете, чтобы вам было безопаснее дышать. По возможности старайтесь сваривать снаружи, а если вы находитесь в помещении, держите как можно больше окон открытыми.

Обязательно заземлите сварочный аппарат, чтобы предотвратить поражение электрическим током. Если вы работаете на открытом воздухе, вам нужно заземлить и сам объект.

Почему нельзя оцинковать после сварки?

Гальванизировать сталь перед сваркой намного проще и дешевле, чем после. Хотя в прошлом стальные изделия оцинковывали после сварки, потому что раньше не существовало практического метода восстановления эффективности гальванизации после завершения процесса сварки.

Однако сейчас это не так. Это связано с тем, что теперь процесс цинкования после сварки должен выполняться очень осторожно, так как вода может попасть в ловушку, а на шероховатой поверхности не так-то легко нанести верхнее покрытие. Отложения цинка в результате сварки также могут вызвать проблемы при цинковании после того, как вы уже сварили сталь, и этот процесс может занять очень много времени и требует большого ухода.

Отложения цинка в результате сварки также могут вызвать проблемы при цинковании после того, как вы уже сварили сталь, и этот процесс может занять очень много времени и требует большого ухода.

Гальванизируйте перед сваркой, так как это приводит к более гладким поверхностям и более однородному внешнему виду.

Связанные вопросы

Что произойдет, если сварить оцинкованную сталь напрямую?

При сварке оцинкованной стали без предварительного удаления цинкового покрытия с помощью таких процессов, как шлифовка, в процессе сварки будет образовываться густой, ядовитый желто-зеленый дым.Этот дым может окутать сварщика (ов), если не были приняты надлежащие меры по вентиляции, а продолжительное воздействие может даже привести к отравлению гальваническим покрытием. Симптомами этого являются головные боли и тошнота, которые можно устранить, переместившись на свежий воздух и выпив молока, чтобы помочь желудку успокоиться.

Какой метод лучше всего подходит для сварки оцинкованной стали?

Сварка сердечником под флюсом является предпочтительным методом для оцинкованных металлов. Это более терпимый процесс, когда дело доходит до наличия загрязняющих веществ, таких как ржавчина, и флюс в сердечнике поднимет эти загрязнения на поверхность и позволит им сгореть в воздухе или попасть в шлак, который является побочным продуктом процесса сварки.

Это более терпимый процесс, когда дело доходит до наличия загрязняющих веществ, таких как ржавчина, и флюс в сердечнике поднимет эти загрязнения на поверхность и позволит им сгореть в воздухе или попасть в шлак, который является побочным продуктом процесса сварки.

Почему сварщики пьют молоко?

При сварке металлов может возникнуть проблема вдыхания паров металла, что может оказаться весьма опасным, если металл токсичен, и может вызвать «лихорадку от дыма металла», даже если это не так. Хотя концепция употребления молока, чтобы полностью избежать этих побочных эффектов, является мифом, тошнота и тяжесть вдыхаемых металлов могут быть устранены путем употребления молока после или во время сварки. Некоторые люди предлагают держать молоко во рту; Так как это заставит вас дышать через нос и может вызвать нарушение дыхательной системы, это не рекомендуется.

Похожие сообщения:

Лучшие безопасные для пищевых продуктов металлы для производства пищевых продуктов

Правило FDA в отношении пищевых продуктов гласит, что «материалы, которые используются при изготовлении ПРИНАДЛЕЖНОСТИ и ПОВЕРХНОСТЕЙ ОБОРУДОВАНИЯ, КОНТАКТНЫХ С ПИЩЕВЫМИ ПРОДУКТАМИ, не могут допускать миграцию вредных веществ или придавать ПИЩЕВУ цвет, запах или вкус». Таких материалов тоже необходимо:

Таких материалов тоже необходимо:

- Сейф;

- Прочный, устойчивый к коррозии и невпитывающий;

- Достаточно по весу и толщине, чтобы выдерживать многократную стирку;