Как приварить бутылку к листу стали — Безумные идеи

на форуме ОСТМетал,прочитал вот такую басню:

Тем сварщикам, которые считают, что достигли вершин мастерства ПОСВЯЩАЕТСЯ.

Расскажу легенду нашего монтажного управления.

Лет …дцать назад работал у нас некий сварщик. Назовем его Сан Саныч. Отличался Сан Саныч не только своей рассудительностью и заслуженным уважением коллег по цеху, но и качественной сваркой металлов и не только…

Когда происходил Новый Год, на работе неизменно появлялись бутылки «Советского» шампанского.

После традиционного распития содержимого, начиналось шоу. Монтажники начинали канючить: «Сан Саныч, привари бутылку!».

Невозмутимый Сан Саныч брал пустую бутылку из под пенного напитка, сгребал в кулак несколько электродов (обычных УОНИ), подмастерья волокли в закуток (от посторонних глаз) обрезок листа потолще, и Сан Саныч уединялся с держаком и маской.

Через некоторое время, уважаемый Волшебник Голубого Огня выносил из закутка бутылку шампанского, ПРИВАРЕННУЮ к стальному листу вкруговую.

История правдива, потому что рассказана она ныне здравствующими ветеранами монтажа, которые и были теми самыми заводилами: «Сан Саныч, Привари бутылку!».

Уважаемые современники — попробуйте догнать дедов! Удачи! .

P.S. С обычными бутылками можете не экспериментировать. Ничего не выйдет. Нужна бутылка из под шампанского.

P.P.S. Про методы «РУЧНОЙ дуговой сварки покрытыми электродами» типа:

«ногой»,

«вообще не касаясь держака»

говорить не буду, потому как эти способы «ручной» сварки знают все.

Во всяком случае монтажники — точно

Кто не знает, ВНИМАТЕЛЬНО прочитайте в любом учебнике по сварочному делу раздел «Техника ручной сварки». После прочтения, подключите фантазии грамм на 250, и Вы легко научитесь варить любым из вышеизложенных способов. :sorry:

:sorry:

Я вот до сих пор не могу вкурить,в чём тут юмор,и возможно ли ваще сие действо с положительным результатом(признаюсь чесно ,сам не пробывал…)

Как сделать отверстие в дне стеклянной бутылки. Как просверлить стеклянную бутылку в домашних условиях видео

- — пневматический пистолет;

- — дрель с алмазным или закаленным стальным сверлом;

- — скипидар;

- — серная кислота;

- — вода;

- — песок или глина;

- — шаблон из дерева, пенопласта, стекла, металла или другого материала;

- — наждачный порошок.

Инструкция

Самый быстрый способ: возьмите с хорошо заряженным баллоном. Встаньте на расстоянии нескольких метров, тщательно прицельтесь и выстрелите в бутылку. Вылетевший шарик пробьет бутылку из- насквозь, не разбив ее. Учтите, что отверстий будет два, причем довольно маленького диаметра.

Чтобы просверлить в бутылке отверстие нужного диаметра, сначала приготовьте приспособление для надежной фиксации посуды, например, коробку, в которой она будет плотно сидеть.

Чтобы просверлить отверстие в стеклянной бутылке стальным сверлом, перед употреблением нагрейте его добела и смочите в серной кислоте.

Чтобы просверлить отверстие большого диаметра, возьмите трубку из цветного металла (алюминий, латунь, медь, бронза) длиной 2,5-5 см и используйте ее в качестве сверла. К стеклу прикрепите кружок из пенопласта, стекла, дерева, металла или другого материала нужного диаметра, в него будет упираться трубка при сверлении. Насыпьте в открытый конец трубки смоченный водой наждак и медленно сверлите, на небольших оборотах. Следите, чтобы наждачная паста всегда была между краями трубки и стеклом.

Следите, чтобы наждачная паста всегда была между краями трубки и стеклом.

Если вы хотите обойтись без сверления, возьмите глину или мелкий песок. Тщательно отмойте поверхность от жира и грязи при помощи ацетона, спирта или бензина. Насыпьте мокрый песок или глину, размешанную до тестообразного состояния, в виде горки высотой около 10 мм. Сделайте воронку палочкой или другим инструментом, при этом диаметр просвечивающего стекла внутри ямки должен соответствовать диаметру желаемого отверстия. Расплавьте в металлической баночке свинец, олово или другой припой, залейте его в полученной лунку. Отверстие получится с гладкими краями, но учите, что этот способ подходит для стекла не толще 3 мм.

Сегодня мы делаем новогодний светильник. Для этого понадобится несколько простых вещей. Самое главное – нужно решить, как просверлить стеклянную бутылку. Способ подойдет тот, который доступен в домашних условиях.

В принципе, проделать дырку в стеклянной бутылке удастся и простым сверлом. Обычным по металлу, твердосплавным победитовым наконечником. Специальным по керамике. Но мы выбираем самый лучший вариант – это сверло с алмазным напылением. Так как диаметр его 12 мм, мы другим сверлом того же размера делаем отверстие в деревянной планки. Это будет направляющая. Алмазное сверло не имеет центра и работать им без предварительной подготовки обрабатываемой поверхности тяжело. Как видим, отверстие вышло идеальным.

Обычным по металлу, твердосплавным победитовым наконечником. Специальным по керамике. Но мы выбираем самый лучший вариант – это сверло с алмазным напылением. Так как диаметр его 12 мм, мы другим сверлом того же размера делаем отверстие в деревянной планки. Это будет направляющая. Алмазное сверло не имеет центра и работать им без предварительной подготовки обрабатываемой поверхности тяжело. Как видим, отверстие вышло идеальным.

Берем стеклянную винную бутылку. Из обычного пластилина делаем формочку для воды. Она будет охлаждать сверло. Сверху накладываем шаблон и фиксируем малярной лентой. Теперь направляющие никуда не денется с ее помощью удобно удерживать бутылку на столе. Заполняем буду практически доверху. Начинаем сверления на маленьких оборотах. Отверстие просто идеальное для домашних условий. Небольшие сколы остались от того, что не ослабил давление до минимума.

Края тут не опасны, но всё равно пройдёмся наждачной бумагой. Резиновая пробка, чтобы провод не терся о край стекла.

В данном примере использовались лампочки накаливания, поэтому температура в бутылке достигла почти 100 градусов, это за полчаса. Опасная штука! Вытащив пробку, мастер надеялся увеличить вентиляцию, но это не помогло. Температура не спадала. Неужели сказки не будет? Не переживайте! Ее спасут современные технологии. Старые гирлянды пойдут кому-нибудь на подарок. А мы будем использовать современные светодиодные. Хотя такие же китайские, как прежние. В ту же бутылку заправляем их. Всё работает. Термометр показывает 23 градуса. Выставляем режим постоянного свечения и оставляем на полчаса. Через некоторое время температура поднялась всего на несколько градусов. Крепим регулятор на двухсторонний скотч для удобства. Всё. Сказке быть! Порекомендуйте это видео друзьям, может быть им тоже захочется увидеть подобную красоту.

Как просверлить бутылку простым сверлом

Как сделать отверстие в стеклянной бутылке

Здравствуйте, мои дорогие друзья! Роман с тобой, как обычно. Было два вопроса: один – как сделать отверстие в стеклянной бутылке, а второй – как разрезать стеклянную бутылку. Я отвечу на второй вопрос чуть позже, так как я провожу эксперименты и ищу наиболее удобный способ сделать это.

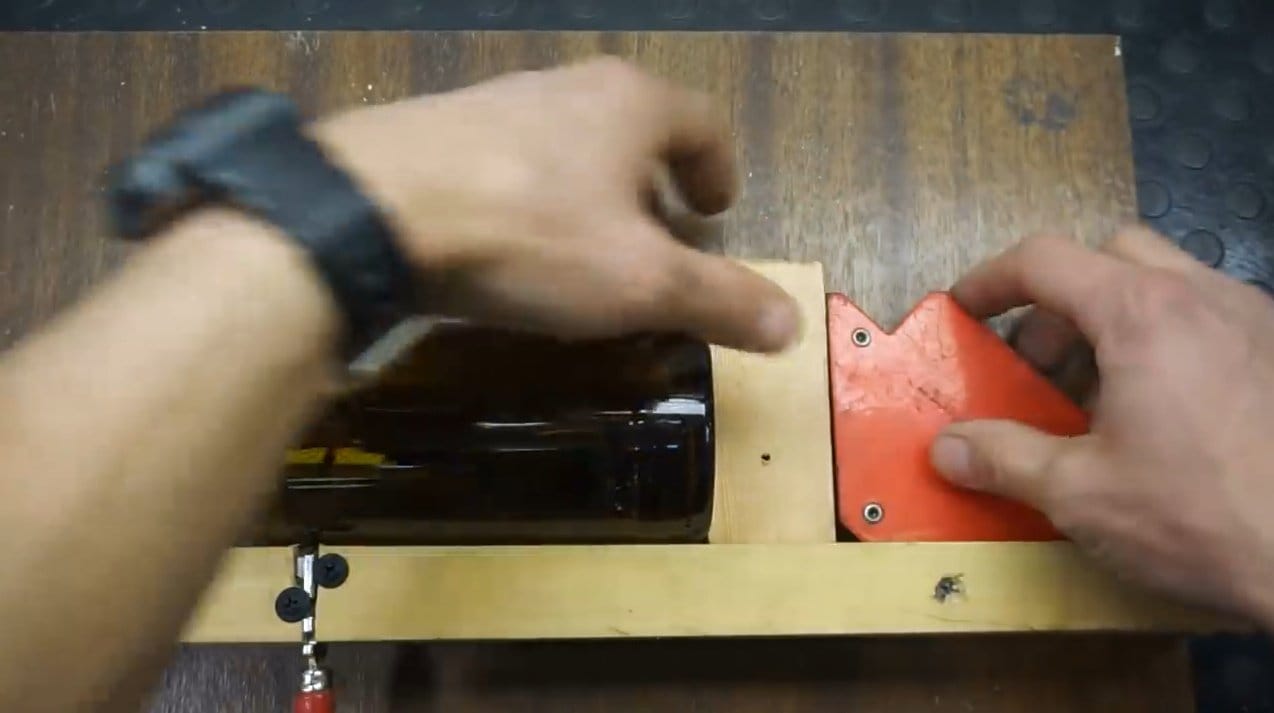

Давайте начнем отвечать на первый вопрос. Вот бутылка вина. Я сделал такую подставку с простыми деревянными перилами заранее. Это поможет избежать перемещения бутылки при сверлении отверстия. Если вы не можете сделать такую стойку, вы можете вырыть яму в земле, положить два кирпича или два скота, это зависит от вашего воображения. Первое, что нам нужно сделать, это обернуть бумажный скотч вокруг бутылки рядом с местом отверстия.

Мы собираемся использовать простую дрель, конечно, лучше использовать отвертку, так как она имеет низкую скорость вращения и нам не нужна высокая скорость вращения для сверления стекла. Сверло простое, без пыли из карбида вольфрама.

Это сверло 8,2 мм, сталь Р6М5. Давайте начнем. Важно не сильно нажимать на дрель, потому что стекло может треснуть, и мы не сможем его обработать. Итак, позвольте мне показать вам, что мы получили. Как видите, стекло начало сверлиться.

Важно также добавить немного воды в отверстие, чтобы не перегреть дрель и стеклянную бутылку.

Ну, мы сделали дыру.

Давайте удалим скотч и посмотрим, что у нас там. У нас есть такая дыра. Если вы посмотрите поближе, вы заметите небольшие трещины внутри, это вызвано избыточным давлением сверла в конце. Если вы контролируете нажатие сверла, особенно в конце сверления, когда отверстие почти сделано, вы получите идеальное отверстие.

Таким образом, вы можете видеть, что мы сделали это хорошо, не используя карбид вольфрама или специальные приборы.

Таким образом, вы можете видеть, что мы сделали это хорошо, не используя карбид вольфрама или специальные приборы. Источник: crazyinvent.com

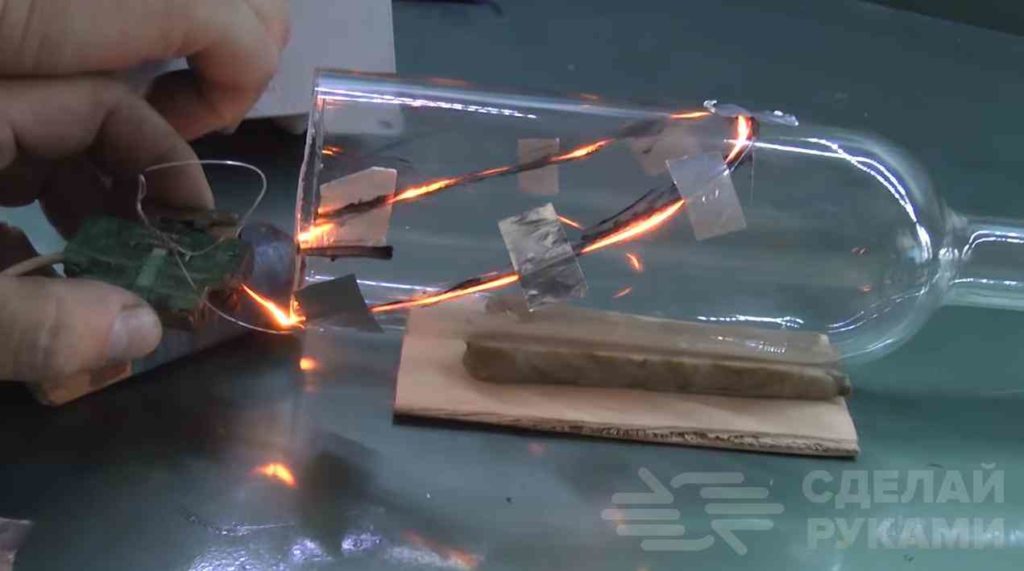

Металлическое кольцо в бутылке с колой: сверлим бутылку

Это то, что называется Невозможный объект.

Эти типы объектов не являются буквально невозможными, конечно, так как все они так или иначе созданы.

Эти вещи являются осязаемыми иллюзиями, которые можно держать и проверять вблизи. Кажется, они не поддаются логике и кажутся «невозможными». Они отлично подходят для подарков, интересны для обсуждения и представляют собой интересную задачу.

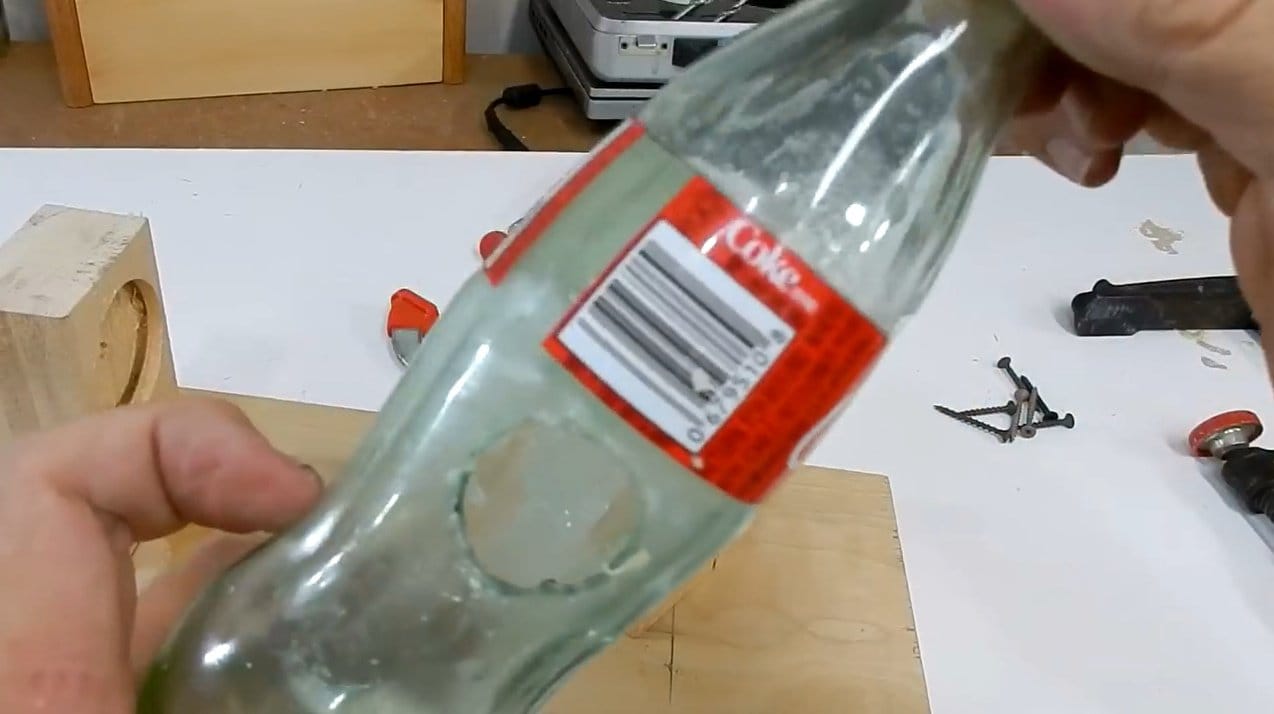

Предмет, который я здесь сделал, представляет собой цельнометаллическое кольцо толщиной 1/4 дюйма через два отверстия в горловине бутылки для кокса. На бутылке или кольце нет видимых швов.

Шаг 1: Видео

Это было вдохновлено большим проектом Джека Хоувелинга на YouTube, где он помещает деревянное кольцо в бутылку с колой: Невозможное кольцо через стеклянную бутылку.

Я задавался вопросом, как трудно было бы создать в основном то же самое, но с металлическим кольцом вместо дерева.

Я сделал видео процесса создания. Проверьте это, если вы заинтересованы:

Шаг 2: Что вам нужно

Шаг 3: Обезжиривание кольца

Первое, что я сделал, положил оцинкованное кольцо в уксус до полного растворения покрытия.

Это важно, потому что, хотя вы можете технически сваривать покрытие, оно выделяет токсичный газ, который чрезвычайно опасен.

Таким образом, это самый простой способ сделать такие детали оборудования, как этот, безопасными для сварки.

Я купил это кольцо в местном хозяйственном магазине. У них также были никелированные кольца, которые имеют более блестящий и почти желтоватый оттенок, но это покрытие не может быть растворено в уксусе. Общее эмпирическое правило – никогда не сваривать сквозные покрытия. Так что, что вы не можете безопасно растворить, вы должны размолоть до голого металла.

Шаг 4: Просверлите отверстия в бутылке

Крышка от бутылки была очень осторожно поднята из нескольких точек, чтобы снять ее, не деформируя. Таким образом, мы можем добавить это позже. Затем я выпил колу.

Таким образом, мы можем добавить это позже. Затем я выпил колу.

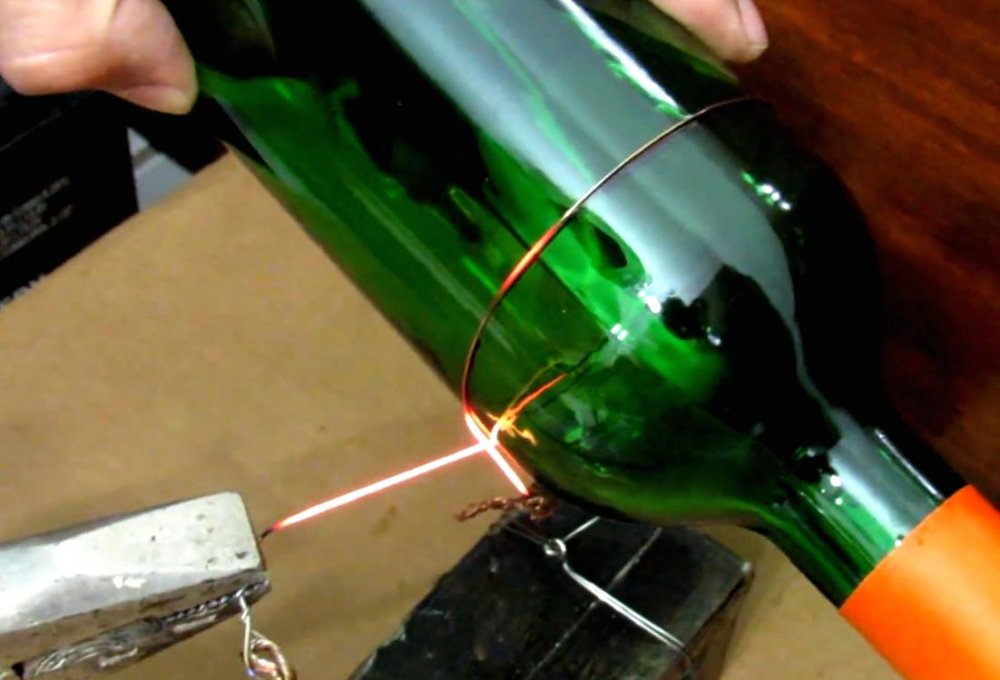

Я установил доску на своем сверлильном станке, к которой я зажал бутылку кока-колы.

Доска была прикреплена к моему столу для сверлильного станка, и бутылка с распылителем использовалась, чтобы держать зону бурения влажной.

Сверло было настроено на более низкую скорость, и в верхней части горлышка бутылки было сделано два отверстия с использованием стеклянного

сверла 5/16 дюйма. Вам нужно идти довольно медленно и позволить буровому долоту удалять лишь немного за раз,

Шаг 5: Вырезать кольцо

Металлическое кольцо разрезали пополам с помощью переносной ленточной пилы.

Шаг 6: Отверстия в горлышке бутылки

Я использовал алмазную шлифовку в своем вращающемся инструменте, чтобы отшлифовать внутренние края отверстий в бутылке, чтобы кольцо могло свободно проходить и вращаться вверх и вниз, не застревая.

Это было сделано с частыми туманами воды от пульверизатора.

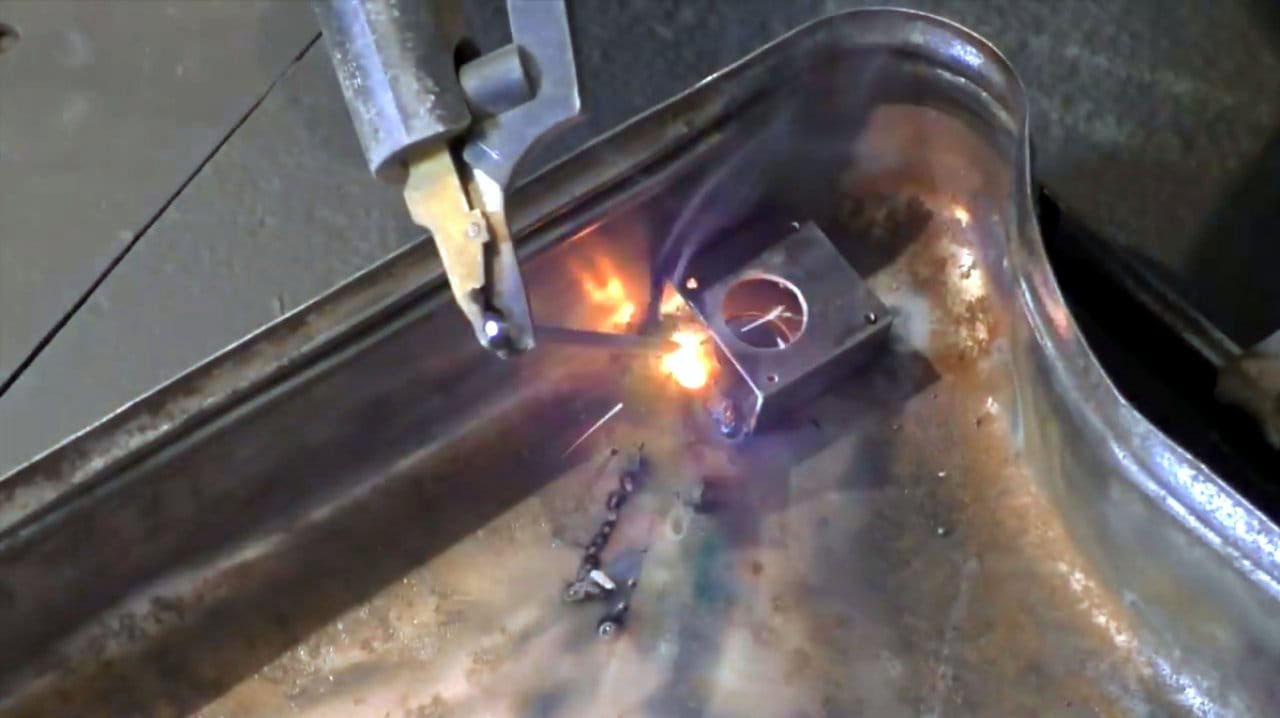

Шаг 7: Приварить кольцо

Половинки колец были прикреплены к моему металлическому сварочному столу, одна половина проходила через отверстия в бутылках.

Затем кольцо было приварено несколькими небольшими точечными сварками вокруг обоих соединений.

Шаг 8: Подготовить кольцо

Используя твердосплавную шлифовальную насадку в своем вращающемся инструменте, я тщательно шлифовал сварные швы, чтобы придать форму кольца.

Затем я заточил все вокруг кольца и намеренно сделал его немного грубым, чтобы придать всему виду довольно изношенный вид.

Шаг 9: Отполировать кольцо

Некоторая автомобильная полировка металла использовалась с парой тряпок, чтобы быстро полировать и полировать металлическое кольцо вручную.

Шаг 10: Вымыть бутылку

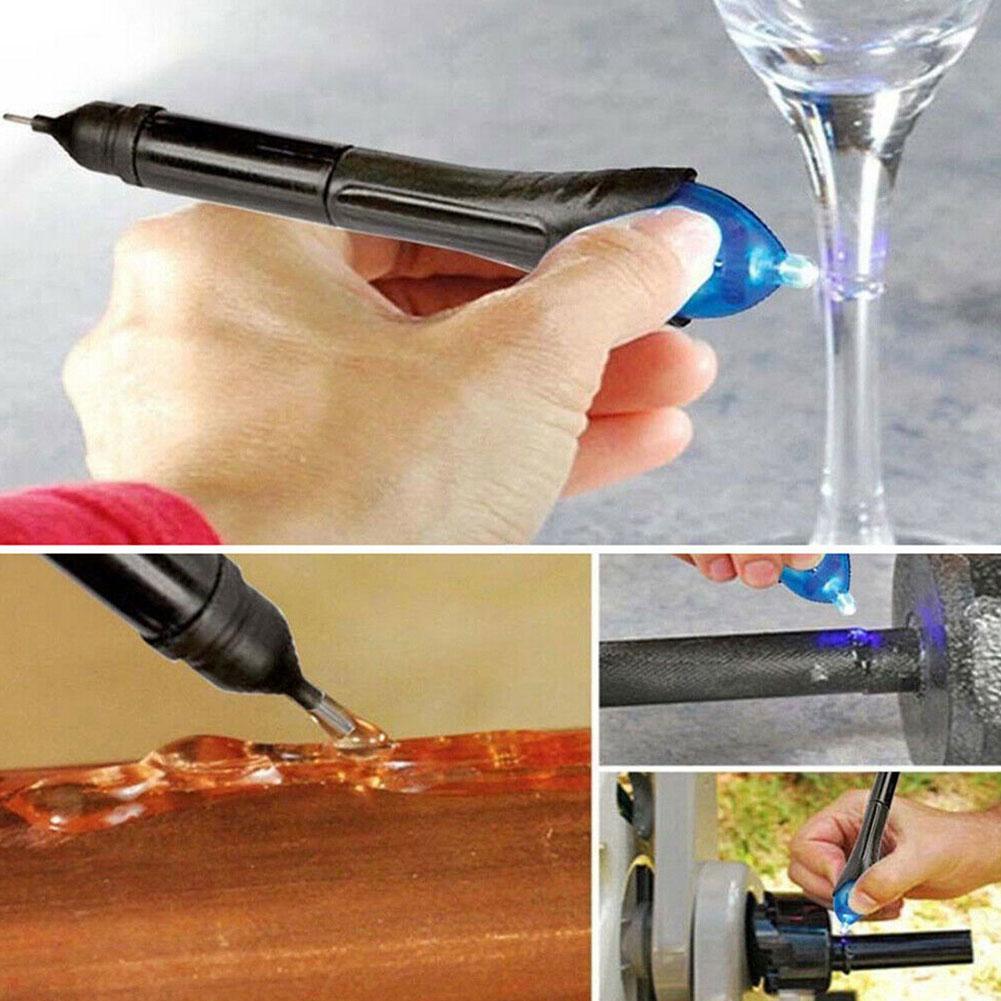

Стеклянная бутылка — отличная основа для многих творческих проектов. Она смотрится интересно и стильно. Но, в отличие от пластика, разрезать ее без профессиональных инструментов, кажется, совсем непросто… Только не для тех, кто знаком с этим невероятным способом!

Вам понадобится:

- Бутылка из стекла

- Паяльник

- Маркер

Шаг 1: Подготовьтесь к резке

При помощи перманентного маркера наметьте контур будущего отверстия. Если ваш проект допускает свободную форму прорези, постарайтесь разместить ее так, чтобы хотя бы одна сторона приходилась на сгиб стекла. Так разрезать будет намного проще, чем по прямой поверхности. Закрепите бутылку неподвижно. Удобнее всего это сделать так, как показано на фото.

Если ваш проект допускает свободную форму прорези, постарайтесь разместить ее так, чтобы хотя бы одна сторона приходилась на сгиб стекла. Так разрезать будет намного проще, чем по прямой поверхности. Закрепите бутылку неподвижно. Удобнее всего это сделать так, как показано на фото.

Шаг 2: Начинаем разрезать

Для того, чтобы аккуратно расколоть стекло, приложите паяльник к началу линии по сгибу бутылки и подержите несколько секунд. Затем переместите паяльник на несколько миллиметров. В этот момент стекло должно треснуть. Если трещины не образовалось, вернитесь паяльником обратно. Медленно продвигайтесь по линии, трещина на стекле должна образовываться по мере движения паяльника. Если в какой-то момент стекло перестает разрезаться, нагрейте противоположный край трещины.

Шаг 3: Поворот трещины

Дойдя до угла, аккуратно переверните паяльник, чтобы он следовал по намеченной линии. Лучше всего получится образовать ровный угол именно в месте перегиба стекла. В некоторых случаях стекло может треснуть неровно, поэтому нужно быть готовым к тому, что отверстие придется сделать несколько шире. Или просто иметь в запасе еще одну бутылку. Безусловно, такой способ резки не подойдет для образования очень мелких отверстий.

В некоторых случаях стекло может треснуть неровно, поэтому нужно быть готовым к тому, что отверстие придется сделать несколько шире. Или просто иметь в запасе еще одну бутылку. Безусловно, такой способ резки не подойдет для образования очень мелких отверстий.

Шаг 4: Вопрос с углами

В некоторых случаях, при разрезе перпендикулярных отрезков, угол образуется самостоятельно. Просто потренируйтесь на разных бутылках, и со временем обретете нужную сноровку.

Шаг 5: Завершаем резку

В какой-то момент, трещина может остановится и не двигаться по привычной схеме. В некоторых случаях по нижнему краю отверстия может образоваться две разные трещины, которые не сходятся в одну. Помогайте паяльником, и при необходимости, надавите на стекло с внутренней стороны бутылки, поместив в нее ручку ножа или отвертки.

Шаг 6: Достаем лишнее

Аккуратно вынимаем отрезанную часть бутылки. Если боитесь порезаться о край стекла, используйте перчатки. Если все пошло по плану, получится вырезать именно ту деталь, которую нарисовали изначально.

Если все пошло по плану, получится вырезать именно ту деталь, которую нарисовали изначально.

Шаг 7: Другие отверстия, которые можно сделать этим же методом

Если вам нужно сделать отверстие в стеклянной бутылке, то вам нет необходимости покупать специальное оборудование. Это можно сделать в домашних условиях своими руками . Сверлить можно как обычной дрелью, так и шуруповерт.

Предпочтительнее использовать шуруповерт, так как у него меньше оборотов (для сверления стекла больших оборотов не нужно). Рекомендуется использовать сверло с победитовыми вставками, но если его нет, то можно взять обычное сверло для работ по металлу, например, в данной инструкции используется сверло диаметром 8.2 мм из стали П6М5. Не верьте тем, кто говорит, что нужно использовать только победитовые сверла и обычными ничего не получится. Сейчас мы в этом убедимся.

Как сделать отверстие в стеклянной бутылке, можно узнать, просмотрев видео:

Итак, чтобы просверлить отверстие в бутылке вам понадобится:

— Сама бутылка, например, из-под вина;

— Подставка для бутылки, чтобы бутылка не каталась при сверлении отверстия;

— Бумажный скотч;

— Обычная дрель или шуруповерт;

— Обычное сверло;

— Вода для охлаждения;

— Сверла

— И шприц.

Необходимо зафиксировать бутылку от вращения. Для этого заранее была изготовлена подставка из обычных деревянных брусков: двух длинных и двух коротких, скрепив их между собой гвоздями. Если нет возможности сделать такую подставку, то можно сделать небольшое углубление в земле, если сверлить будете на улице, или поставить по бокам два кирпича или что-нибудь другое. В общем это уже зависит от вашего воображения.

Первое, что нужно сделать — это намотать бумажный скотч (несколько слоёв) вокруг бутылки примерно там, где планируется сделать отверстие. После этого ставим метку на скотче фломастером — центр будущего отверстия.

Самое главное при сверлении отверстия сильно не надавливать на дрель, так как стекло может потрескаться и бутылка будет испорчена.

Приступаем к работе

Сверлим поэтапно, в перерывах добавляя в отверстие несколько капель воды из шприца. Это нужно для того, чтобы не перегревалось и сверло, и стеклянная бутылка.

Чтобы не было трещинок с внутренней стороны бутылки, необходимо следить за нажимом и не передавливать дрель, особенно в конце работы.

Когда сверло прошло насквозь, нужно аккуратно рассверлить отверстие, совершая лёгкие вращательные движения. Это сделает срез отверстие более гладким.

Очень оригинальные светильники получаются из фигурных и цветных стеклянных бутылок от напитков. Предпринятые в свое время несколько попыток просверлить бутылки заканчивались неудачами. Способы сверления стекла попадались какие-то экзотические и заканчивались обычно длинной трещиной в стекле от места сверления. А вот если использовать специальное сверло по стеклу все получилось. Для сверления красивой прямоугольной бутылки от неплохого напитка приобретено сверло с твердосплавной вставкой (

Особенности сверления стеклянной бутылки

1. Закрепленное в электродрели сверло строго перпендикулярно направляем к точке сверления бутылки и с небольшим нажимом ждем появления первых крошек стекла.

Сверло для стекла

2. Сверлить на максимальных оборотах не надо, сверло боится перегрева.

3. Каждые 20-25 секунд сверление прекращать и удалять стеклянную крошку. Заодно и наконечник сверла охладится.

4. При проходе кончиком сверла толщины стекла звук сверления несколько изменится и следует снизить подачу сверла (нажим) до минимума.

5. После сквозного прохода сверлом толщины стекла, промываем бутылку в проточной воде.

6. При сверлении лучше соблюдать меры техники безопасности — работать в перчатках,очках и средствах защиты органов дыхания.

Таким способом своими руками было успешно просверлено несколько стеклянных бутылок из которых были сделаны оригинальные ночники с питанием от сети 220 вольт.

- Дизайн интерьера, декор (63)

- Часы, панно и другие мелочи для дома (52)

- Декупаж (39)

- Делаем сами (37)

- Мастер-классы по декору разные. (37)

- Шитье, печворк, аксессуары (31)

- Стекло, витраж, роспись (29)

- Полезные советы для дома (29)

- Книги и журналы по декору (27)

- Бумага, квиллинг.

(19)

(19) - Свет, лампы, светильники. (19)

- Лепка, пластика, фимо (17)

- Полезные ссылки (17)

- Новая жизнь старых вещей (15)

- Материалы для творчества (15)

- Уроки рисования и росписи (10)

- Домашним любимцам пушистым и хвостатым. (8)

- Зеленый уголок в доме. Цветы и растения. (8)

- Мыло своими руками (5)

- Свечи (5)

- Батик, роспись по ткани (4)

Меня часто спрашивают КАК сделать дырочку в бутылке для создания основания лампы.

Вот короткий мастер класс, как это делаю я.

* Патрон для лампы E14

* электрический шнур с выключателем

* Матовая ЭНЕРГОСЕБЕГАЮЩАЯ лампочка с цоколем Е14, мощностью 7-8W

* Перка для металла

* Cверло для стекла и керамики

* Баночка с водой

Меня часто спрашивают, как сделать дырочку для шнура в бутылке.

Для этого надо приобрести в хозяйственном магазине специальное сверло по стеклу и керамике. Для Отверстия, я использую сверло перо №6 или №8.

Так же Вам понадобиться дрель или шуруповерт.

Вот несколько фоток с теми материалами, которые Вам понадобятся.

Берем бутылку и обматываем место, где будет расположена дырочка малярным скотчем 2-3 раза.

Вот что должно получиться:

Сначала делаете отверстие, потом декорируете бутылку, потом собираете все вместе.

Теперь несколько слов про патроны для лампочек.

Патроны бывают двух видов «без юбочки» и с «юбочкой». Нам нужны патроны с юбочкой и крепежным кольцом.

Теперь берем крышку от бутылки (меня не было свободной, так что в качестве примера взята обычная крышка).

Выводим шнур сквозь горлышко бутылки.

Соединяем шнур и патрон.

Продеваем патрон сквозь дырку в крышке. Нижняя «юбочка» патрона не даст крышке спадать. Для надежности по кругу юбочки капаем из клея пистолета и крепим крышку к юбочке.

Для надежности по кругу юбочки капаем из клея пистолета и крепим крышку к юбочке.

Закрываем бутылку крышкой. Все наш патрон надежно закреплен.

Верхним прижимным кольцом, Вы впоследствии прикрепить абажур к патрону.

Ваша фантазия по декорированию, бутылки и абажров остается в ваших руках! Творите и у Вас все обязательно получится!

Поделись статьей:

Похожие статьи

Самоделкин: сентября 2013

Своими руками туалетное мыло можно красить двумя различными способами:а) В горячую мыльную массу вливают водные растворы основных и кислых красящих веществ, при постоянном помешивании. Для этого способа окраски годятся также растворяющиеся в жиру красящие вещества, которые размешиваются с маслом. Все красящие вещества не должны быть подвержены действию квасцов.

б) Сухое мыло нарезают на маленькие кусочки (стружки) и обрабатывают на месильной машине вместе с растворенными в воде или растертыми с маслом основными и кислыми красящими веществами. Этот способ допускает применение нерастворимых смолистых цветных лаков. Таким образом выделываются мраморные мыла.

Этот способ допускает применение нерастворимых смолистых цветных лаков. Таким образом выделываются мраморные мыла.

Красящие вещества, употребляемые для подкраски туалетного мыла, могут быть весьма различны. Главные условия, которым они должны удовлетворять: быть достаточно прочными, хорошо смешиваться с мылом и не оказывать вредного влияния на кожу. Такие краски могут быть разделены на две группы: растворимые и нерастворимые. Первые заслуживают предпочтения перед последними уже потому, что не оставляют после себя нерастворимый порошкообразный осадок; кроме того, растворимые краски распределяются в мыле легче и равномернее нерастворимых.

Красный цвет. Для прозрачного мыла — алканин, фуксин, эозин.

Для непрозрачного мыла — киноварь, сурик.

Желтый цвет. Для прозрачного мыла — экстракт куркумы и пикриновая кислота.

Для непрозрачного мыла — хромовая желтая краска.

Оранжевый цвет составляется из смеси красных и желтых красящих веществ.

Зеленый цвет. Для прозрачного мыла — зеленый анилин или же смесь индико-кармина и пикриновой кислоты.

Для непрозрачного мыла — хромовая зеленая краска.

Фиолетовый цвет составляется из метилфиолета или из смеси красной краски и индиго-кармина.

Коричневый цвет — из светлой или темной коричневой анилиновой краски или жженого сахара.

Нерастворимые краски применяются в виде тонкого порошка, которым посыпают стружки, поступающие в ящик строгальной машины. Затем на обсыпанные стружки накладывают новый слой стружек, которые вновь посыпают краской и т. д. Когда все мыло таким образом подготовлено, стружки размешивают и пропускают через месильную машину для получения однородно-окрашенной массы.

плитку, дерево, стекло, металл, трубы, бетон

Угловая шлифовальная машина, которую все называют болгаркой, может не только шлифовать, но и резать различные материалы с помощью специальных кругов. Но, чтобы умело пользоваться этими возможностями, необходимо иметь знания и опыт.

Но, чтобы умело пользоваться этими возможностями, необходимо иметь знания и опыт.

Содержание статьи:

Как правильно держать болгарку

У многих есть болгарка, но большинство людей не знают — как правильно ею пользоваться и как ее держать. Это приводит не только к браку в работе, но и к тяжелым травмам. Болгарка это довольно опасный электроинструмент.

Круг должен быть установлен рисунком вверх и зажат специальной гайкой.

Человек с ведущей правой рукой держит болгарку за рукоять правой рукой. При этом круг должен располагаться с левой стороны машины, а защитный кожух должен сверху закрывать его. Вращение идет так, что во время резки искры летят на рабочего. Если у болгарки заклинит круг и болгарка вырвется из рук, то она пойдет не на резчика, а в противоположную сторону.

Левая рука удерживает машину за рукоять, которая вворачивается в резьбовое отверстие на корпусе. Их там несколько для специальных случаев использования, но верное положение рукояти только верхнее.

Такое положение машины требует применять защитные средства. Для защиты глаз и открытой части лица – это защитные очки, а еще лучше – защитная маска. Чтобы защитить открытые части тела от искр и мелких осколков в процессе резки, необходимо надевать костюм из плотного материала.

Как ровно резать

Чтобы ровно отрезать что-то болгаркой, необходимо выполнить правильную разметку. Например, пред тем как отрезать кусок трубы необходимо нанести маркером или тонким мелом размер. Затем берем лист бумаги с ровным краем и на поставленной метке обворачиваем трубу. У нас получится бумажная труба поверх металлической. Граница бумаги и будет точной траекторией, по которой предстоит отпилить часть трубы.

Для этих целей можно использовать и строительный скотч, которым проще обмотать трубу и закрепить его. По краю бумаги или скотча прочерчиваем линию реза. Снимаем бумагу, заживаем трубу в тиски и режем болгаркой.

Подобным образом можно резать уголок, профиль или лист. Не надо только забывать, что во время резки нельзя менять положение машины. Перекос круга приведет к заклиниванию или поломке. Не следует чрезмерно нажимать на круг, особенно тонкий. Деформация немедленно отразится кривизной. Машина должна сама въедаться в материал, ее только надо придерживать.

Перекос круга приведет к заклиниванию или поломке. Не следует чрезмерно нажимать на круг, особенно тонкий. Деформация немедленно отразится кривизной. Машина должна сама въедаться в материал, ее только надо придерживать.

Ровность реза зависит и от правильного подбора круга. Сложно добиться ровной траектории, отрезая часть толстостенной трубы тонким кругом.

Как вырезать болгаркой круг

Иногда бывает необходимым вырезать на листе металла круг, а кроме болгарки никакого инструмента нет. Для этого размечаем круг на выбранном участке белым маркером или тонким мелом. Линия реза должна быть на внешней стороне круга, чтобы не уменьшить его.

Болгарку устанавливаем не перпендикулярно листу, а под углом. Причем, болгарка будет склоняться к центру круга. На небольшой скорости делаем предварительный контурный рез. И контурный, и основной рез необходимо выполнять короткими движениями, перемещая положение круга вдоль контура.

Аналогично можно поступать, работая с другими материалами. Чтобы вырезать болгаркой круг в плитке под трубу, необходимо сделать разметку на обратной стороне плитки. Затем взять болгарку и сделать внутри размеченного круга прорези по хорде на расстоянии 4-5 мм один от другого.

Чтобы вырезать болгаркой круг в плитке под трубу, необходимо сделать разметку на обратной стороне плитки. Затем взять болгарку и сделать внутри размеченного круга прорези по хорде на расстоянии 4-5 мм один от другого.

Затем плитка разворачивается под прямым углом, и делаются прорези перпендикулярные прежним. Во время резки кусочки плитки будут выкрашиваться, но внутри очерченного круга. Оставшиеся зубчики можно зашлифовать болгаркой сначала с лицевой стороны.

Естественно получится срез косой, с расширением к тыльной стороне. Но этот край можно понемногу захватывать плоскогубцами и выкрашивать. В завершение операции зашлифовывается тыльная сторона отверстия. Здесь потребуется аккуратность, внимание и терпение.

Как резать болгаркой без сколов плитку и керамогранит

Чтобы обойтись без сколов во время резки плитки ее необходимо смачивать в воде. Это будет своевременно снижать температуру, которая является причиной разрушения. Таким путем можно не только разрезать плитку, но и вырезать необходимые фрагменты. Другой способ заключается в применении отрезного круга по камню. Такой круг не дает трещин и сколов.

Другой способ заключается в применении отрезного круга по камню. Такой круг не дает трещин и сколов.

Немного сложнее обстоит дело с керамогранитом. Керамогранит несколько толще обычной плитки и прочнее ее. Ручной плиткорез очень быстро тупится, не достигнув результата. Поэтому распилить керамогранит можно кругом по камню.

По вычерченной лини реза делаем контурный надрез. Затем другой, третий. До тех пор, пока не прорезанная толщина материала будет меньше прорезанной. Сдвигаем плитку керамогранита на край стола и резким, но не очень сильным движением надламываем.

Как пилить без пыли

Любая пыль вредна для здоровья человека. Во время ремонта или строительства она оседает везде. Убирать ее потом и долго, и довольно трудно. Но главное – ее невозможно убрать из организма. Для того чтобы работать без пыли необходимо сделать небольшое и недорогое приспособление для болгарки.

Это приспособление очень похоже на медицинскую капельницу. В обычную пластиковую бутылку объемом 1,5 – 2,0 литра заводим трубочку от капельницы. На ней оставляем только регулятор. В защитном кожухе болгарки делаем отверстие по диаметру этой трубочки. В это отверстие вставляем другую такую же трубочку.

На ней оставляем только регулятор. В защитном кожухе болгарки делаем отверстие по диаметру этой трубочки. В это отверстие вставляем другую такую же трубочку.

Соединяем эти две трубочки, наливаем в бутылку воду и открываем ее подачу на круг. После первого примерного реза регулируем подачу воды, которая должна гасить всю выделяющуюся при резке пыль.

С таким приспособлением можно обрабатывать бетон, кирпич и много других материалов, которые при разрушении выделяют большое количество пыли.

Как правильно пилить или резать болгаркой

Различные материалы ведут себя по-разному во время обработки болгаркой. Одни сразу перегреваются и ломаются, другие деформируются, третьи вообще не хотят поддаваться обработке. Все тонкости работы с болгаркой трудно знать, но практика требует знать хоть что-то.

Режем плитку тротуарную, кафельную, керамогранит

Для резки тротуарной плитки болгаркой потребуется специальный круг с алмазной насечкой. На плитке делается разметка, и по этой разметке делается надрез почти до половины радиуса круга. Если болгарка с большим кругом, то за один проход можно перерезать плитку сразу на всю глубину. Главное чтобы она была не больше радиуса круга. Если радиус круга недостаточен, то плитка переворачивается и делается встречный рез.

Если болгарка с большим кругом, то за один проход можно перерезать плитку сразу на всю глубину. Главное чтобы она была не больше радиуса круга. Если радиус круга недостаточен, то плитка переворачивается и делается встречный рез.

Кафельная плитка без сколов лучше обрабатывается отрезным кругом для камня. На плитку наносится линия, по которой делается контурный рез. Затем глубина постепенно увеличивается. Когда прорезанная часть станет больше, плитку кладут на край стола и переламывают по линии. Неровности и шероховатости можно потом подработать.

Керамогранит хорошо обрабатывается кругом для камня. Технология резки ничем не отличается от технологии резки кафельной плитки.

Режем болгаркой древесину

По сравнению с другими строительными материалами дерево всегда было и остается самым податливым в обработке. Для болгарки налажен выпуск самых разнообразных дисков для резки древесины.

Самый обычный диск, к виду которого мы давно привыкли на циркулярной пиле. Главная особенность подбора такого диска заключается в том, что должны совпадать расчетные скорости болгарки и диска. Только в таком случае обрезать получается ровно и без горения древесины.

Главная особенность подбора такого диска заключается в том, что должны совпадать расчетные скорости болгарки и диска. Только в таком случае обрезать получается ровно и без горения древесины.

Такой диск легко режет древесину в любом направлении, но традиционно предпочитает резать поперек. Легко режется не только сырая древесина, но и сучки деревьев. Удобно распускать доски на брусья или планки. Для большого объема такой работы болгарку необходимо закрепить стационарно. Получится полная аналогия циркулярной пилы.

Очень просто обрабатываются и прессованные древесные материалы любой плотности. А, если необходимо разрезать деревянную панель с набитыми гвоздями, то и для такой работы выпускается диск. Он не боится встречи с гвоздями. Этот универсальный диск изготавливается из карбида вольфрама фирмой Bosh. Маркируется диск Bosh Carbide Wheel. Выпускаются размерами 76, 115 и 125 мм.

Болгарка по кирпичу, бетону, бетонному кольцу

Резка кирпича и бетона выполняется с помощью специальных кругов для камня. Кирпич режется легко, главное правильно его закреплять перед резкой и не применять свою ногу в качестве струбцины.

Кирпич режется легко, главное правильно его закреплять перед резкой и не применять свою ногу в качестве струбцины.

Практически без проблем режется бетонная плита или бетон. Но вот бетонное кольцо некоторые проблемы создает. Не сам бетон, а вложенная в него стальная арматура. Круг в болгарке испытывает большую нагрузку во время бетона, а арматура наносит ему вред.

Чтобы укоротить кольцо на определенную величину, делают рез с наружной части кольца. Потом кувалдой разбивают срезанную часть, а выступающую арматуру режут кругом для металла.

Профнастил, металл и листовой металл

Болгарка изначально была предназначена для резки и шлифовки металла, поэтому резать любой металл – это ее стихия. Для листового металла разной толщины подбираем определенной толщины круг, выбираем скорость вращения и выполняем рез по вычерченным линиям. На подходе к крайней точке реза надо немного утопить болгарку, чтобы граница реза не имела скоса.

По такой технологии можно вырезать разные геометрические фигуры из листа металла. Чтобы вырезать квадрат или прямоугольник, надо вычертить на листе размеры. Устанавливаем круг болгарки за границу квадрата и делаем прорез металла. Когда все четыре стороны прорезаны, вырезаем уголки.

Чтобы вырезать квадрат или прямоугольник, надо вычертить на листе размеры. Устанавливаем круг болгарки за границу квадрата и делаем прорез металла. Когда все четыре стороны прорезаны, вырезаем уголки.

Не вызывает трудностей резка профнастила. Рез начинают с любого края или в середине, если это требуется. Единственное замечание – при резке тонкого металла с обратной стороны образуется рваный срез. Чтобы избежать травмирования и для чистоты выполнения работы, этот срез лучше прошлифовать.

Резка болгаркой труб и газовых баллоновТруба большого диаметра, как и газовый баллон не являются каким-то исключением в работе болгарки. Трубу большого диаметра можно представить, как лист металла. Сложность представляет резка баллона, в котором остался след газа или конденсат. Это очень опасно возможным взрывом.

Чтобы обезопасить резку баллона, необходимо выкрутить вентиль. Это сделать сложно, потому что со временем резьба срастается намертво. В таком случае необходимо приварить баллон за подставку, которая находится в нижней его части, к массивной плите или раме.

На приваренном баллоне проще вывернуть вентиль. В освободившееся отверстие заливают воду до перелива, а затем приступают к резке болгаркой. Резка баллона не отличается от резки трубы большого диаметра.

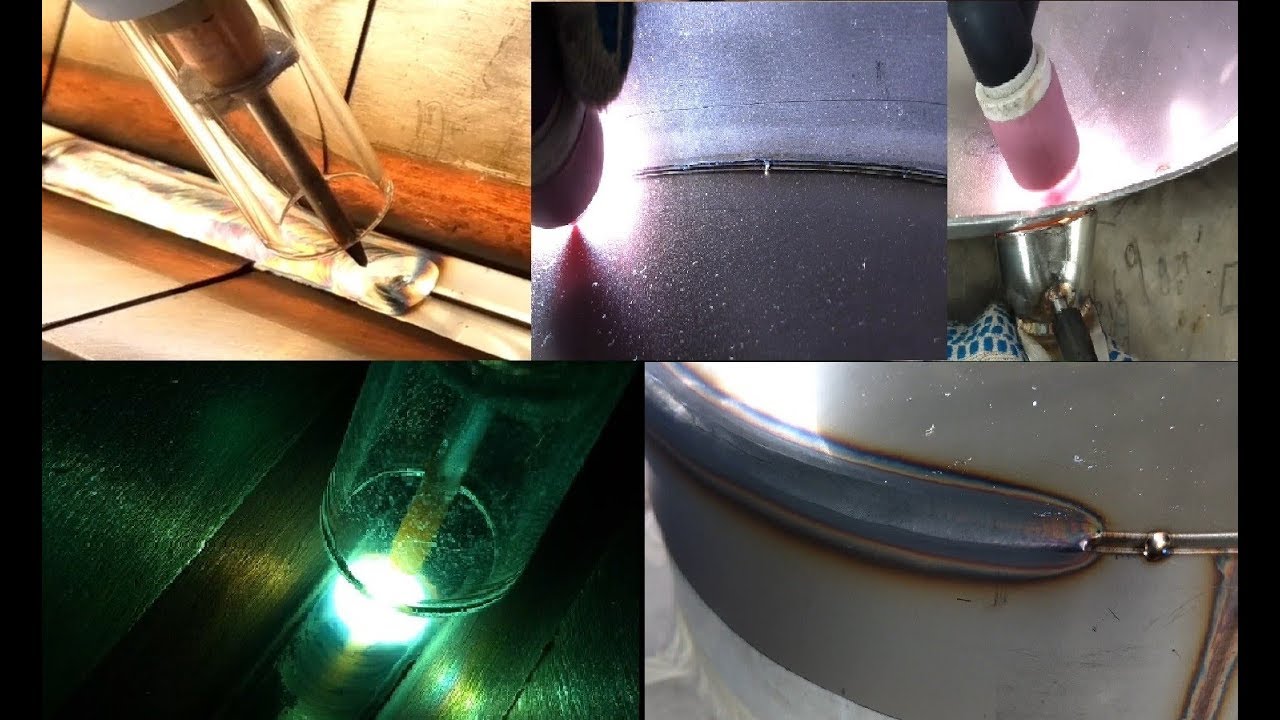

Резка стекла

Для болгарки нет проблем при резке стекла. Для данной операции можно использовать самый дешевый круг по керамике. Делается легкий контурный рез, а затем он углубляется. Прорезанное стекло выкладывается на край стола и переламывается.

Резку болгаркой стеклянных труб можно рассмотреть на примере резки обычной стеклянной бутылки. Бутылку закладывают в раздвинутые тиски или вкладывают между двух деревянных брусков. Понемногу проворачивая ее, делают рез болгаркой. Бутылку вращают до тех пор, пока ненужная часть просто отпадет.

Как разрезать шифер без болгарки

Если отсутствует болгарка, то разрезать лист шифера можно с помощью обычной ножовки. Лучше для этих работ подойдет ножовка с мелкими зубьями и небольшим разводом. В крайнем случае, можно применить и ножовочное полотно от ножовки по металлу, и просто нож.

Главное правильно распределять силы и нагрузку на лист, чтобы избежать сколов и поломки шифера. Волновой шифер режется несколько сложнее, а лист плоского листового шифера резать просто любым инструментом.

Что можно сделать из подшипников своими руками

Что можно сделать из подшипника? » Изобретения и самоделки

Крутой станок из Подшипника своими руками!

Я покажу что можно сделать из подшипника и старых металлических обрезков , очередная самоделка превзошла все мои ожидания.

Кондуктор должен быть идеальной формы, как улиточка завитушка., ровный круг с выходом, как спирали от комаров, только меньше колец. А у вас кондуктор с углами и овальный поэтому завитки получились яйцевидной формы. Попробуйте сделать другой кондуктор, из подошвы под жд рельсы, куда гвозди в шпалу забивают. Только кондуктор сделайте в форме капли с изогнутым хвостиком, и вырезать проще, и плавные формы смотрятся лучше, даже если там будет один завитокИсточник

Как сделать сверло из подшипника для сверления каленой стали

Каленую и твердую сталь берет далеко не каждое сверло. В связи с этим при необходимости просверлить обойму подшипника, клинок ножа или другие закаленные изделия возникают трудности. Для их решения можно сделать самодельное сверло, справляющееся со сложными задачами.

В связи с этим при необходимости просверлить обойму подшипника, клинок ножа или другие закаленные изделия возникают трудности. Для их решения можно сделать самодельное сверло, справляющееся со сложными задачами.

Материалы:

- шарик из-под подшипника;

- саморез.

Изготовление сверла

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

В тисках зажимается небольшая гаечка, на которую выставляется шарик. Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения.

К шарику приставляется головка самореза и они свариваются вместе.

Выступающую за диаметр шарика сварку нужно сточить на наждаке. При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник. Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Смотрите видео

sdelaysam-svoimirukami.ru

Как самому сделать нож из подшипника, который будет не хуже магазинного

Сегодня, я расскажу вам на что способен нож из подшипника и как его сделать-это безумная мысль, которая не давала мне уснуть эту ночь, так как все делают ножи из напильников, потому что они очень прочные.

И сегодня я расскажу вам, кое-что новое и не заезженное, а именно нож из Подшипника.

И так приступим, для начала нам нужен сам подшипник.

А именно та деталь, которую вы видите слева от себя.

После чего мы идем к тискам зажимаем и пилим.

Потом немного ее разгибаем и ложим в печь.

После чего мы выпрямляем деталь с помощью молотка, после того как деталь выпрямлена, мы идем к станку делаем разметку с помощью заранее подготовленного трафарета и начинаем вырезать.

После того как мы все вырезали с помощью болгарки ее нужно отполировать и выполнить термическую обработку в печи +-700-900 градусов.

После чего мы должны поймать температуру в 200 градусов и опустить нож в воду, после чего закинуть в масло.

Потом мы должны зажать заготовку в тисках и обработать нож напильником.

И после этих всех манипуляций проводим отпуск, если его не сделать, то нож будет очень хрупким и разобьется как стекло, если уронишь.

Отпуск нужно проводить в 150 градусах в печи. Ложимся спать и на утро достаем. По сути сам клинок уже готов.

Делаем, какую хотите рукоять. Можно не париться сходить в магазин купить термопластик (он быстро плавится и принимает любое положение). Но мы сделаем из дерева.

Насаживаем клинок на дерево, после чего обрабатываем и придаем форму рукояти.

Ну в принципе все, нож готов. Кому интересно сталь, которая используется в изготовлении подшипников ШХ15-ну что я могу про нее сказать, она долго держит заточку и достаточно прочная.

Если все правильно сделать можно и ветки рубить и разделывать тушки, что хотите в общем. Главное ни где не накосячить.

Такой нож не хуже, того что вы купите в магазине, а наоборот лучше, так как близок к сердцу. HRC будет ниже 60, примерно 56-57.

Источник

Универсальный круглогиб из подшипников своими руками

Давно хотели реализовать приспособление для прокатки металлического профиля, арматуры, полосы и прута в круг. И вот делая внеплановую уборку гаража отрыли подшипники, уголок 40 мм и полумуфты.

Конструкцию решили делать простую, приспособленную под обычные тиски. Первым делом сделали раздвижную станину из уголка на металлических втулках-направляющих. К ней приварили задний ступичный подшипник от Лады-Калины. Это будет основой для ручки прокатного станка.

Чтобы механизм справлялся с широкими пластиками его удлинили в два раза, расхомутав немного трубы от старого домкрата. Далее запрессовав полумуфты в подшипники, наметили места сварки. Приварили и установили подшипники на свои места. Вот и весь станок!

Ручку в итоге все-таки удлинили. На стальном пруте убедились что вся эта штуковина надежна и реально работает. Много полезного можно теперь намудрить… НО! Есть что добавить… Покрасить можно всегда в любой цвет! Но, если серьезно, думаю сделать паз болгаркой по радиусу ступичного подшипника, где-то по середине. Напротив наших сдвоенных. Это для лучшей фиксации прута, арматуры и профильного прута. Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке. Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. Все как делали подробно в видео. Может у кого возникнут мысли по доп улучшению данного изделия.

Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. Все как делали подробно в видео. Может у кого возникнут мысли по доп улучшению данного изделия.

Запись пользователя KAS6russiangarag из сообщества Сделай Сам на DRIVE2

Источник

Сообщества › Сделай Сам › Блог › Универсальный круглогиб из подшипников своими руками.

Полный размер

Давно хотели реализовать приспособление для прокатки металлического профиля, арматуры, полосы и прута в круг. И вот делая внеплановую уборку гаража отрыли подшипники, уголок 40 мм и полумуфты.

Конструкцию решили делать простую, приспособленную под обычные тиски.

Первым делом сделали раздвижную станину из уголка на металлических втулках-направляющих. К ней приварили задний ступичный подшипник от Лады-Калины. Это будет основой для ручки прокатного станка.

Что бы механизм справлялся с широкими пластиками его удлинили в два раза, расхомутав немного трубы от старого домкрата.

Далее запресовав полумуфты в подшипники, наметили места сварки. Приварили и установили подшипники на свои места. Вот и весь станок!

Ручку в итоге все-таки удлинили. Протестив круглогиб на стальном пруте, убедились что вся эта штуковина надежна и реально работает.

Много полезного можно теперь намудрить…

НО! Есть что добавить… Покрасить можно всегда в любой цвет…)))! Но, если серьезно, думаю сделать паз болгаркой по радиусу ступичного подшипника, где-то по середине. Напротив наших сдвоенных. Это для лучшей фиксации прута, арматуры и профильного прута. Как раз прут будет ложиться в насечки с двух сторон и лучше фиксироваться при прокатке.

Так же сделаю ребра жесткости на уголке, дабы все было по-мощнее. Все размеры на фото. ВСЕМ СПАСИБО! Все как делали подробно в видео может у кого возникнут мысли по доп улучшению данного изделия.

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

18 ноября 2019 в 16:32 Метки: кольцегиб, круглогиб, станок своими руками, станок из подшипника, холодная ковка

Что можно сделать из старых подшипников

SAMODELKI. ONLINE

ONLINE

Что можно сделать из старых подшипников

Это нужно иметь в каждом доме/Everyone should have this at home

(2018-02-11 19:49:44)

Смотреть

5 полезных идей и советов / 5 useful life hacks

(2018-02-11 07:00:00)

Смотреть

Железо — Металл, ЗАЩИЩАЮЩИЙ ЗЕМЛЮ

(2018-02-10 14:31:11)

Смотреть

ПЕРЕЗАЛИВ Как сделать РУКИ ИЗ БАЛЛИСТИЧЕСКОГО ГЕЛЯ Изготовление формы и разные составы геля

(2018-02-09 19:49:24)

Смотреть

Самое полезное приспособление для сварки

(2018-02-09 10:43:12)

Смотреть

15 способов УБРАТЬ РЖАВЧИНУ в домашних условиях

(2018-02-07 15:03:37)

Смотреть

5 простых идей и советов которые вам пригодятся / 5 useful life hacks

(2018-02-07 07:00:00)

Смотреть

Супер мощный Power Bank — своими руками

(2018-02-06 19:04:39)

Смотреть

Самодельная Wi-Fi пушка Мощная антенна для ВайФай сигнала своими руками

(2018-02-05 16:58:53)

Смотреть

Самодельная ик паяльная станция из автомобильного прикуривателя

(2018-02-04 12:36:07)

Смотреть

Минералы за МИЛЛИОНЫ ЕВРО Зачем они нужны?

(2018-02-03 14:32:32)

Смотреть

Что можно сделать из старых подшипников

(2018-02-02 17:12:46)

Смотреть

5 простых идей и советов которые вам пригодятся / 5 useful life hacks

(2018-02-02 07:00:01)

Смотреть

Система защиты для LI-ION своими руками.

(2018-02-01 18:05:56)

Смотреть

Плата защиты LI-ION — КАК ЭТО РАБОТАЕТ?

(2018-01-27 20:15:36)

Смотреть

Керамика за 120 Евро? Для чего она нужна?

(2018-01-27 15:58:55)

Смотреть

Нереально крутые самоделки. Сделай и себе эти простые приспособления.

(2018-01-27 09:00:01)

Смотреть

Сделай и себе этот простой и нужный инструмент

(2018-01-26 17:48:07)

Смотреть

СОЛНЕЧНЫЙ РЕЗАК НЕРЕАЛЬНАЯ МОЩЬ ДЛЯ САМОДЕЛЬНОГО КОНЦЕНТРАТОРА Гиперболоид Игорь Белецкий

(2018-01-26 15:25:49)

Смотреть

Как разрезать стеклянную бутылку/банку ВДОЛЬ

(2018-01-26 14:05:33)

Смотреть

Prev12…414243…8081Next

Copyright 2018

Приспособление из большого подшипника

Часто в мастерских лежат без дела старые инструменты и материалы, из которых могут получиться замечательные вещи. Эта публикация как раз об идее использования такого подручного материала для пользы делу.

С помощью большого подшипника можно сделать полезный станок, который нужен любому мастеру.

Для самоделки нужен подшипник значительного размера, весовая шайба, уголок и прутки. В качестве основного инструмента будет использован сварочный аппарат.

Весовая шайба не является базовым элементом, ее можно заменить и другой подходящей деталью. Основная механическая нагрузка в подвижной системе принадлежит нашему подшипнику. В этом самая соль этой полезной модели.

Сначала нужно просверлить два отверстия в детали, которую изготовим из шайбы.

После этого возьмем подшипник и приделаем к нему сваркой два рожка из прутков.

С их помощью будет крепиться элемент из уголка.

К уголку присоединим в указанном порядке шпильки.

Пропустим действия, которые можно посмотреть на видео ниже.

В результате сделали гибочный станок для сложных фигур из полос, прутков, арматуры и др.

Ход работы над изготовлением станка и его испытания в ролике канала TeraFox

Гибочный станок из подшипника своими руками

При армировании фундаментов или кладки стен требуется заложить арматуру, которую перед этим нужно согнуть. Сделать это быстро и ровно получится только на гибочном станке. Это простое и компактное устройство, которое можно сделать своими руками. Также оно будет полезно для сгибания не толстых прутков для различных поделок.Материалы:

- большой подшипник можно заклинивший;

- длинный болт М12 или толще;

- 3 гайки М12;

- удлиненная гайка М12;

- стальная полоса как минимум 60х10 мм или пластина.

Изготовление гибочного станка

В качестве толкателя и гибочной опоры станка будут использоваться кольца крупного подшипника с наружным диаметром от 100 мм. Его внешняя обойма разрезается пополам.

Одна из ее половин приваривается на стальную полосу, как на фото.

Часть внутреннего кольца вырезается по ширине гайки, которая затем в него уваривается.

Перед этим нужно убрать ее резьбу, прогнав через нее сверло. Нужно, чтобы болт проходил сквозь нее не накручиваясь.

Далее нужно обточить грани еще у 2-х гаек, придав им округлую форму.

На болт накручивается длинная гайка, затем короткая со снятыми гранями. Его конец продевается через расширенную гайку, вваренную во внутреннее кольцо подшипника. Затем на него наворачивается оставшаяся узкая обточенная гайка.

Чтобы гайки без граней не откручивались, их нужно обварить. Перед этим они поджимаются, чтобы кольцо не шаталось относительно болта.

На обратной стороне стальной полосы с полукольцом нужно приварить небольшой флажок. За него в дальнейшем будет удобно зажимать станок в тисках.

Затем полоса переворачивается и к ее противоположному от полукольца краю приваривается механизм с болтом. Сварка делается только на длинной гайке. Таким образом, при вращении болта толкающее кольцо будет двигаться в сторону упорного полукольца.

Как пользоваться

Станок зажимается в тисках за сделанный внизу флажок. Между кольцами закладывается арматура. Для движения толкателя на упор, необходимо вращать винт гаечным ключом. Арматура при этом не выскакивает, поскольку удерживается за счет проточки на кольце подшипника. По мере вкручивания болта прут сгибается на необходимый угол.

Несмотря на небольшие размеры станка, его способностей достаточно для легкого сгибания тонких прутков и арматуры диаметром до 6 мм. Более толстый прокат, при качественной сварке станка, также ему не повредит. Для удобства можно приварить к шляпке болта вороток, чтобы не пользоваться гаечным ключом.

Смотрите видео

Как быстро сделать корпус для подшипника

При работе над самодельным устройством в наличии может оказаться подшипник по диаметру меньше уже существующего гнезда или опоры. Выйти из такого положения поможет переходный корпус, который скомпенсирует несовпадение фактических размеров взаимодействующих элементов.

Выйти из такого положения поможет переходный корпус, который скомпенсирует несовпадение фактических размеров взаимодействующих элементов. Для реализации предстоящей задумки нужно иметь некоторый опыт работы с металлом, совершенно простые, доступные и недорогие материалы, а также вполне стандартное оборудование и инструменты. Конечно, нельзя забывать и об индивидуальных средствах защиты: очках, перчатках и т. д.

Понадобится

Следует не забывать о том, что даже стандартный подшипник – прецизионное изделие. Поэтому так важны точность измерения и аккуратность разметочных операций, чтобы подшипник не оказался слишком зажат или имел бы зазор при монтаже в корпус. В первом случае он быстро выйдет из строя, во втором – не будет держаться на месте.

Для успешной работы мы должны иметь в наличии:

- отрезок трубы необходимого диаметра и толщины стенки;

- угольник и штангенциркуль;

- маркер;

- маятниковую пилу;

- сверлильный станок;

- болгарку;

- сварочное оборудование;

- цилиндрическую стальную оправку;

- тиски, наковальню и молоток.

Порядок изготовления корпуса подшипника из круглой трубы

Тщательно размечаем соответствующую под данный подшипник по диаметру и толщине стенки трубу на два кольца, равные по ширине имеющемуся подшипнику.

На маятниковой пиле по разметке нарезаем кольца.

На одном из них проводим две параллельные линии перпендикулярно торцам, на расстоянии, полученном из предварительного расчета.

На другом кольце наносим четыре точки по центру кольца равномерно по окружности.

Вырезаем участок кольца между двумя линиями разметки и зачищаем места реза болгаркой.

На сверлильном станке выполняем по меткам четыре сквозных отверстия на втором кольце.

Немного сжимаем кольцо с вырезом, слегка ударяя молотком по его концам. Запрессовываем с помощью молотка разрезное кольцо в целое с четырьмя отверстиями на боковой стороне.

Насаживаем на цилиндрическую оправку с входного конца наши запрессованные друг в друга кольца, ударяя по ним молотком по кругу, пока они не окажутся на формирующем участке оправки и разрезное кольцо равномерно без зазоров не примкнет к внутренней поверхности наружного кольца.

Используя ранее просверленные отверстия во внешнем кольце, привариваем его к внутреннему.

Легкими ударами молотка по торцу подшипника устанавливаем его в наш самодельный корпус.

Теперь остается лишь подшипник в корпусе закрепить в гнезде или опоре.

Теперь корпус можно приварить куда угодно и покрасить.

Смотрите видео

Нож из обоймы подшипника, вариант 1

Всем здравствуйте в куче металлического хлама нашел 4 куска от обоймы подшипника и решил сделать из них 4 небольших ножа. Сталь подшипника в основном из ШХ10, ШХ15, а подшипник диаметром от 200 мм из ШХ20. У меня подшипник из ШХ15.

Уже ни один нож делал из подшипников разного диаметра из разных сталей, так что думаю затруднений не будет. Главное правило ковки ножа из подшипника — это температура нагрева заготовки, ведь эта сталь не любит перегрева, и по этому я лучше не до грею чем, перегрею сталь.

Нагреваю до вишневого цвета и начинаю ковать при нанесении удара, если чувствую, что сталь становится упругой, то сразу же немного подогреваю заготовку и продолжаю ковать. Вот и все с теорией, приступаю к ковке ножа из обоймы подшипника.

После обжига заготовки начинаю выпрямлять на наковальне, после выравнивания нагреваю до вишнёвого цвета и начинаю ковать лезвие ножа, нанося скользкие удары, вытягивая от обуха, но лезвия ножа. Нагревать нужно аккуратно, чтобы не перегреть металл, иначе все испортим.

После вытяжки лезвие на обухе 2 мм, а на острие 1 мм я ковал лезвие сразу в готовый вид так, что после ковки буду сразу закаливать нож.

После ковки лезвия приступаю к формировке хвостовика, ручку ножа я решил сделать декоративную кованую ручку. Нагреваю и начинаю ковать хвостовик формой квадрата. После 3 или 4‐х нагревов вытягиваю хвостовик до нужной длины. Нагреваю еще раз, далее зажимаю в тисках, и держав за хвостовик, начинаю закручивать и за два раза закручиваю, как нужно мне. Нагреваю, а затем загибаю ручку под удобный хват, вот и все с ковкой.

Нагреваю, а затем загибаю ручку под удобный хват, вот и все с ковкой.

Теперь можно и закаливать нож. Нагреваю до того момента пока магнит не перестанет прилипать к ножу, и окунаю в подогретое минеральное автомасло. После закалки оставляю на выключенном горне, пусть остывает будет как отпуск. Вот и все теперь приступаю к слесарке.

Ручку решил оставить как есть, чтобы видно было ковку. На Гриндере, на 120 бумаге, шлифую ручку до малозаметных рисок. Далее на станке формирую форму клинка по шаблону. Металл берется тяжело, но спасает что клинок нужно просто отшлифовать, ведь я сразу отковал нужную толщину. Спустя пол часа я наконец-то закончил шлифовать на станке. Зажимаю нож струбциной и шлифую вручную. К сожалению у меня нет мелкой бумаги, осталось только 60, 100 и 120, а еще 400ка так, что до блеска пока не получится отшлифовать. А травить в кислоте не охота. Вот и все нож готов.

Длина от кончика до конца рукояти 185 мм, длина клинка 103 мм. Нож получился небольшим, но удобным.

Некоторые сейчас будут тролить, типа страшный и из стали го.., а скажу так, что человек от обезьяны отличается тем, что он хотя бы что-то делать старается, а не лежит на диване и строчит некрасивый комментарий, типа я лучше могу, к счастью даже такие комментарии приносят 0.5 монет хоть немного польза.

Сталь ШХ15 — да не спорю не из лучших, но эту марку стали можно найти хоть где даже под диваном, но у нее есть и свои плюсы если не перегревать ее, то она менее поддается ржавчине, но нужно не забывать что любой нож требует ухода.

Вот и все моя статья подошла к концу. Любая вещь, сделанная своими руками, лучше чем фраза я могу лучше. Всем спасибо и до новых Самоделок друзья.

Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.Как сделать сверло из подшипника для сверления каленой стали

Каленую и твердую сталь берет далеко не каждое сверло. В связи с этим при необходимости просверлить обойму подшипника, клинок ножа или другие закаленные изделия возникают трудности. Для их решения можно сделать самодельное сверло, справляющееся со сложными задачами.

Материалы:

- шарик из-под подшипника;

- саморез.

Изготовление сверла

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

В тисках зажимается небольшая гаечка, на которую выставляется шарик.

Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения.

Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения. К шарику приставляется головка самореза и они свариваются вместе.

Выступающую за диаметр шарика сварку нужно сточить на наждаке. При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник.

Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду. При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Смотрите видео

пошаговая инструкция по изготовлению своими руками

На чтение 11 мин. Просмотров 447 Опубликовано

Русские умельцы ножевого дела, никогда не ищут лёгких путей. Потому что это – для многих хобби и увлечение. Бывает, что из простого занятия, получается настоящий небольшой бизнес. Но в большинстве своём, для людей это всё же, это отдых и отвлечение от повседневной жизни. Каждый человек, определяет свой досуг сам. Любители ковать, довольно часто изготавливают свои изделия из необычных вещей, например: нож из подшипника. Очень интересный и непростой процесс.

Каждый человек, определяет свой досуг сам. Любители ковать, довольно часто изготавливают свои изделия из необычных вещей, например: нож из подшипника. Очень интересный и непростой процесс.

Плюсы и минусы ножа из подшипника

Многие обыватели скажут, что зачем этим заниматься, когда можно пойти в магазин и прикупить себе парочку замечательных клинков. Но мы же, им не указываем, как проводить своё время. Так что если неинтересно, идём на другой ресурс, а здесь будет статья, содержащая в себе немало полезной информации особенно для новичков. Потому что изложение планируется в пошаговом ракурсе.

Мы уже писали о том, что «идеального ножа» на всё случаи жизни, не существует. И это правда, но стремиться к идеалу нужно всегда. Поэтому попробуем выделить положительные и отрицательные стороны клинка из подшипника. Чтобы знать, что получится в результате правильной обработки металла.

Сталь подшипника изначально предназначена для высоких нагрузок, по этой причине она отличается пластичностью и однородностью при нагреве. А в итоге получается изделие с жёсткостью от 61 до 64 единиц по шкале Роквелла. И главное – высочайшая износостойкость клинка. Единственным минусом можно назвать, хрупкость во время обработки. Очень важно, правильно выполнить закалку, а ковку «на холодную», вообще, исключить.

А в итоге получается изделие с жёсткостью от 61 до 64 единиц по шкале Роквелла. И главное – высочайшая износостойкость клинка. Единственным минусом можно назвать, хрупкость во время обработки. Очень важно, правильно выполнить закалку, а ковку «на холодную», вообще, исключить.

Как сделать нож из подшипника своими руками

Понятно, что в данном деле без ковки никак не обойтись. Нужно обязательно распрямить обойму изделия. Знатоки таких вещей, разделяются на два лагеря, какую часть лучше выбрать для работы: внутреннюю или внешнюю. Однозначного ответа нет, но многие утверждают, что внутреннее кольцо состоит из лучшей стали. Подкрепляя свои слова, тем, что эта часть несёт на себе большую нагрузку.

Но, как бы там ни было, новичку однозначно без разницы. Для начала нужно, чтобы хоть что-то получилось и не треснуло во время закалки. Для нормальной работы потребуется свой, определённый набор инструментов. Ну и главное – кузница.

Требующиеся материалы и инструменты

У совсем «зелёного» новичка вряд ли есть необходимый инструмент, поэтому им нужно обзавестись. Что-то можно изготовить самостоятельно, а другое только купить. Но опять же, покупной инструмент позволительно заменить аналогичным более простым, но увеличится время изготовления. Если нет в планах, заниматься кузнечным и ножевым делом, покупать что-либо, конечно, бессмысленно, если только мелочи. Материалы потребуются следующие:

Что-то можно изготовить самостоятельно, а другое только купить. Но опять же, покупной инструмент позволительно заменить аналогичным более простым, но увеличится время изготовления. Если нет в планах, заниматься кузнечным и ножевым делом, покупать что-либо, конечно, бессмысленно, если только мелочи. Материалы потребуются следующие:

- подшипник, желательно в разобранном состоянии;

- деревянный брусок, для изготовления рукояти;

- стержни для заклёпок, лучше из латуни;

- эпоксидный клей или похожий по свойствам заменитель;

- масло или воск для пропитки рукояти;

- малярный скотч, листок бумаги, карандаш, маркер.

С материалами не очень сложно и всё доступно. А вот что касаемо инструмента, обратите внимание, как уже говорилось выше, если не найдётся профессионального, пробуйте заменить на более доступные варианты. Их мы также укажем для ясности:

- металлические тиски, зажимы, струбцины;

- УШМ (болгарка) с набором различных дисков;

- горн или муфельную печь, которую можно изготовить самостоятельно;

- сверлильный станок или дрель с набором свёрл;

- бумага наждачная разной зернистости;

- полировальная машина, можно УШМ с полировочным кругом;

- духовой шкаф газовой плиты, для отпуска металла;

- наковальня и два молота разного веса, один – 6 кг, второй – 1,5-2 кг;

- ленточная шлифмашина или опять УШМ с абразивным кругом;

- электролобзик или просто ножовка с мелкими зубцами;

- сварочный аппарат;

- комплект для травления или гравёр (это по желанию).

Большинство этих предметов можно заменить аналогами. Что касается муфельной печи и горна, эти хитрые конструкции можно изготовить своими руками (читайте в статье «Закалка ножа в домашних условиях»).

Подготовка детали к ковке и обработка подшипника

Допустимы к изготовлению ножа из подшипника, любые экземпляры с рабочих машин и двигателей. Если он достался вам в собранном состоянии, самым лучшим способом получить из него заготовку, будет распил «болгаркой». Для этого зажимаем изделие в тиски и при помощи УШМ делаем разрез под углом.

Это делается для одной простой цели, в будущем будет проще ковать остриё и носик клинка. Затем при помощи слесарных инструментов, требуется разогнуть, насколько получится верхнюю обойму. Внимание! Ни в коем случае не стучать молотком, иначе загубите деталь, не начав с ней работать. Вынуть все ненужные части и можно приступать к следующему этапу.

Затем при помощи слесарных инструментов, требуется разогнуть, насколько получится верхнюю обойму. Внимание! Ни в коем случае не стучать молотком, иначе загубите деталь, не начав с ней работать. Вынуть все ненужные части и можно приступать к следующему этапу.

Для полноценной работы, тем более для новичков, обязательно надо сделать эскиз на бумаге будущего клинка. Учесть толщину заготовки и её длину, вернее, то что в результате должно получиться. Чертёж должен содержать в себе всю информацию по размерам, в том числе и рукояти. Для клинков из такого материала лучше использовать накладной метод монтажа рукояти из двух половинок дерева, закреплённых с помощью заклёпок. Чертёж упростит задачу во много раз.

Отжиг и ковка обоймы подшипника

В верхней обойме подшипника чаще всего используется сталь ШХ15, но для точных характеристик, можно воспользоваться справочниками. Маркировка металла иногда присутствует на самих изделиях. Соответственно каждая марка стали ведёт себя по-разному во время ковки и закалки. В наш эксперимент попал экземпляр именно тот, что указан выше.

В наш эксперимент попал экземпляр именно тот, что указан выше.

Такую сталь, нужно подвергать обязательному отжигу, процесс происходит таким образом. В соответствии со справочником, буквы «ШХ», обозначают – подшипниковую сталь с легированием хромом. Отжиг её производится при температуре 800 °С, со снижением её со скоростью 10-20 град/час. Вся эта информация свободно доступна в интернете, пользуйтесь обязательно.

Многим людям, плохо знакомым с ковкой, будет сложно работать с кузнечными клещами. Для упрощения этой задачи к заготовке приваривается пруток. Деталь укладывается в печь и разогревается до 900-1100 °С, выглядеть она будет темно-жёлтой. Но лучше пользоваться лазерным термометром. Если его нет, пробуем сталь магнитом, заготовка не магнитится – значит, разогрев достиг определённой точки Кюри.

При достижении этого значения можно постепенно начинать ковку. Для начала маленьким молотом аккуратно выпрямляем деталь. Всегда контролируйте температуру, лучше подстраховаться и нагреть её, чем на холодную просто разрушить. Следующим приступает к работе большой молот. Проковку нужно выполнять по всем правилам:

Следующим приступает к работе большой молот. Проковку нужно выполнять по всем правилам:

- несильными ударами молота, с середины детали «сгоняем» метал в сторону, формируя, таким образом, спуски;

- работа над остриём, немного отличается от общего принципа, носик клинка аккуратно подгоняем к острию;

- обязательна оттяжка заготовки по длине для хвостовика;

- выполнив всё верно, обух будет не более 2 мм.

Вдруг вам вообще не захочется ковать, достаточно просто выпрямить деталь, и остальное можно сточить на шлифовальной машине. Но учтите, потеря в ширине и длине клинка, и сам процесс ковки придаёт металлу дополнительную жёсткость.

По окончании ковочного процесса обязательно требуется провести «нормализацию» стали. Нагреваем заготовку до 900 °С, вынимаем из печи и оставляем на воздухе остывать.

Обдирочные и шлифовальные работы с заготовкой

Всё, что было выполнено в процессе ковки, можно назвать «черновой» работой. Теперь предстоит привести деталь в соответствующий вид. Срежьте при помощи УШМ пруток. На шлифовальном станке, или ленточной машине не сильно прижимая, аккуратно нужно снять весь нагар с металла.

Срежьте при помощи УШМ пруток. На шлифовальном станке, или ленточной машине не сильно прижимая, аккуратно нужно снять весь нагар с металла.

Таким образом, уйдут все неровности и поверхность станет блестящей. Не увлекайтесь этим процессом, дабы не снять лишнего с заготовки. Хотя после этой процедуры, в руках у вас уже будет практически клинок.

Перенос контуров с шаблона на клинок

Дошло дело и до эскиза, который мы выполняли в самом начале. Может случиться так, что чертёж не совпадёт с реальностью. Грустить, тут нет смысла, ведь это черновой вариант. Его надо вырезать и приложить на клинок, а есть смысл, даже приклеить на время любым бумажным клеем.

Чертеж ножа для изготовления из подшипника.Теперь деталь можно закрепить в тиски, и при помощи «болгарки», абразивным кругом доводим клинок до нужного вам вида, попутно, срезая все задиры и неровности. Единственным минусом может быть, металл нагреется, и бумага сгорит. Поэтому прежде чем её приклеивать, надо процарапать все контуры с эскиза. Задача не из лёгких, но это просто необходимо.

Задача не из лёгких, но это просто необходимо.

Во время вырезания образа клинка нельзя допускать перегревания детали, даже небольших участков. Поливайте водой заготовку. По окончании работ можно переходить к следующему этапу.

Заточка и шлифовка

В самом начале изготовления ножа вы должны были задуматься: для каких целей он создаётся. Так как заточка для каждого типа изделия абсолютно разная. Но первым делом нужно вывести спуски.

Заострять внимание на них не будем, но запомните: главное в спусках – это симметричность. Только после их выведения, можно приниматься за заточку клинка, но сначала шлифовка. Её можно производить на шлифмашине или при помощи УШМ со специальным кругом. Затем в хвостовике просверливаются два-три несквозных отверстия для крепления рукояти. Во время закалки может случиться неприятность, если просверлить отверстия полностью.

Закалка и отпуск клинка

Очень важный момент, особенно для новичков. Согласно справочнику, температура закалки стали – 830 °С. Разогреть печь, до заданной отметки поможет термометр. Если его нет в наличии, следует воспользоваться одним из способов:

Разогреть печь, до заданной отметки поможет термометр. Если его нет в наличии, следует воспользоваться одним из способов:

- самый простой и распространённый, проверять магнитом, как только не «прилипает» клинок к нему – цель достигнута;

- следующий очень интересный, посыпать деталь солью, её отметка плавления в 800 °С, значит осталось ещё немного;

- и способ для «прожжённых» профессионалов – цвет заготовки становится светло-красный.

Все способы действенны, но точнее термометра нет ничего. А в данном случае очень важна точность. Нагрев до нужной точки, клинок вынимается и опускается в масло с выдержкой 1 минута на 1 мм толщины изделия. Масло можно использовать практически любое: растительное, минеральное, машинное отработанное или трансформаторное.

Закалка лезвия ножа.Предварительно его нужно подогреть до 50 °С, это необходимо для хорошего обволакивания погружаемого изделия. Производя такие работы, будьте аккуратны, наденьте защитные очки и перчатки, есть вероятность разбрызгивания масла. Не нужно шевелить клинком, когда он находится в погружении.

Не нужно шевелить клинком, когда он находится в погружении.

После охлаждения заготовки пришёл момент для отпуска стали. Процедура ослабит напряжение в структуре кристаллической решётки металла, возникшее при ковке и закалке. В справочнике указанна температура в 150 °С и время 1,5 часа. Разогрев духовой шкаф кухонной газовой плиты, помещаем туда клин на нужное время.

Очистка клинка

После всех проведённых манипуляций, грубой очистки на гриндере, на клинке останутся тонкие, мелкие царапины. Убирать их надо вручную используя наждачную бумагу. Обрабатывать нужно начиная с зерна 400 перпендикулярно царапинам.

Затем переходим к 600-ому зерну и заканчиваем 800-ым. Добиться зеркального блеска, можно использовав пасту ГОИ или специальные шлифовальные смеси.

Подготовка накладок и сборка ножа

Материалов для изготовления рукояти, довольно широкий выбор: различные металлы, пластмассы, кожа, обмотка бечёвкой и прочие варианты. Но многие мастера любят работать именно с древесиной, она часто подчёркивает уникальность клинка и его красоту.

Принцип накладной рукояти довольно прост, и надёжнее, чем другие способы крепления. После отпуска металла можно насверлить отверстия в хвостовике окончательно. А также приготовить брусок:

- Примерить к хвостовику, разметить и придать форму близкую к его размерам.

- Зажав деталь в тиски, разрезать вдоль, строго пополам;

- Для устранения зазоров внутренние части половинок ошкуривают наждачкой.

- Делается разметка в соответствии с отверстиями на хвостовике, и насверливаются в дереве.

- Следующим этапом, можно поступить по-разному, проще всего заклепать ручку клёпками.

- На точильном станке или гриндере обработать рукоять окончательно, под нужную форму вместе с хвостовиком.

- В заключении дерево обрабатывают наждачкой с мелким зерном и пропитывают специальными масляными растворами или покрывают лаком. Зависит от сорта древесины.

Для доведения дела до окончательного варианта можно смастерить ещё и ножны. Но это уже другая и довольно обширная тема. Весь описанный процесс, для новичка может показаться очень сложным. Но люди, занимающиеся этим постоянно, изготавливают такие ножи, словно на конвейере. Так что не расстраиваться при случайных ошибках, продолжать работать, пробовать. И результат не заставит себя долго ждать. Удачи в начинаниях!

Но это уже другая и довольно обширная тема. Весь описанный процесс, для новичка может показаться очень сложным. Но люди, занимающиеся этим постоянно, изготавливают такие ножи, словно на конвейере. Так что не расстраиваться при случайных ошибках, продолжать работать, пробовать. И результат не заставит себя долго ждать. Удачи в начинаниях!

ИзготовлениеКак сделать нож из косы своими руками

СледующаяИзготовлениеМонтаж рукояти ножа своими руками

Как вырезать в бутылке дырку.

Как просверлить отверстие в стеклянной бутылке при изготовлении лампы. МК

Как просверлить отверстие в стеклянной бутылке при изготовлении лампы. МКОчень оригинальные светильники получаются из фигурных и цветных стеклянных бутылок от напитков. Предпринятые в свое время несколько попыток просверлить бутылки заканчивались неудачами. Способы сверления стекла попадались какие-то экзотические и заканчивались обычно длинной трещиной в стекле от места сверления. А вот если использовать специальное сверло по стеклу все получилось. Для сверления красивой прямоугольной бутылки от неплохого напитка приобретено сверло с твердосплавной вставкой (

Особенности сверления стеклянной бутылки

1. Закрепленное в электродрели сверло строго перпендикулярно направляем к точке сверления бутылки и с небольшим нажимом ждем появления первых крошек стекла.

Сверло для стекла

2. Сверлить на максимальных оборотах не надо, сверло боится перегрева.

3. Каждые 20-25 секунд сверление прекращать и удалять стеклянную крошку. Заодно и наконечник сверла охладится.

4. При проходе кончиком сверла толщины стекла звук сверления несколько изменится и следует снизить подачу сверла (нажим) до минимума.

5. После сквозного прохода сверлом толщины стекла, промываем бутылку в проточной воде.

6. При сверлении лучше соблюдать меры техники безопасности — работать в перчатках,очках и средствах защиты органов дыхания.

Таким способом своими руками было успешно просверлено несколько стеклянных бутылок из которых были сделаны оригинальные ночники с питанием от сети 220 вольт.

- Дизайн интерьера, декор (63)