технология укладки мягкой кровли, как правильно укладывать рулонное кровельное покрытие крыши, как клеить материал

Содержание:

После появления на отечественном строительном рынке мягкой кровли Технониколь она стала востребованной в сфере возведения малоэтажных построек. Технические характеристики этого кровельного материала позволяют использовать его во многих регионах страны с разными климатическими условиями.

Особенности мягкого покрытия для крыш Технониколь

Подтверждением высокого качества кровельного покрытия Технониколь является сертификат ISO 9001, гарантирующий надежность производителя данной торговой марки. Для изготовления мягкой кровли задействуют битум.

В продаже встречаются такие виды продукции Технониколь:

- рулонные материалы;

- полимерная мембрана;

- гибкая черепица.

Структура покрытий крыши Технониколь характеризуется высокой степенью устойчивости относительно механических воздействий и погодных условий.

При производстве гибкой черепицы в качестве основы применяют стеклохолст, который пропитывают с двух сторон модифицированным битумом. Снаружи на изделия наносят защиту из базальтовой крупно фракционной крошки. Эта посыпка окрашивает листы черепицы в разнообразные оттенки и цвета.

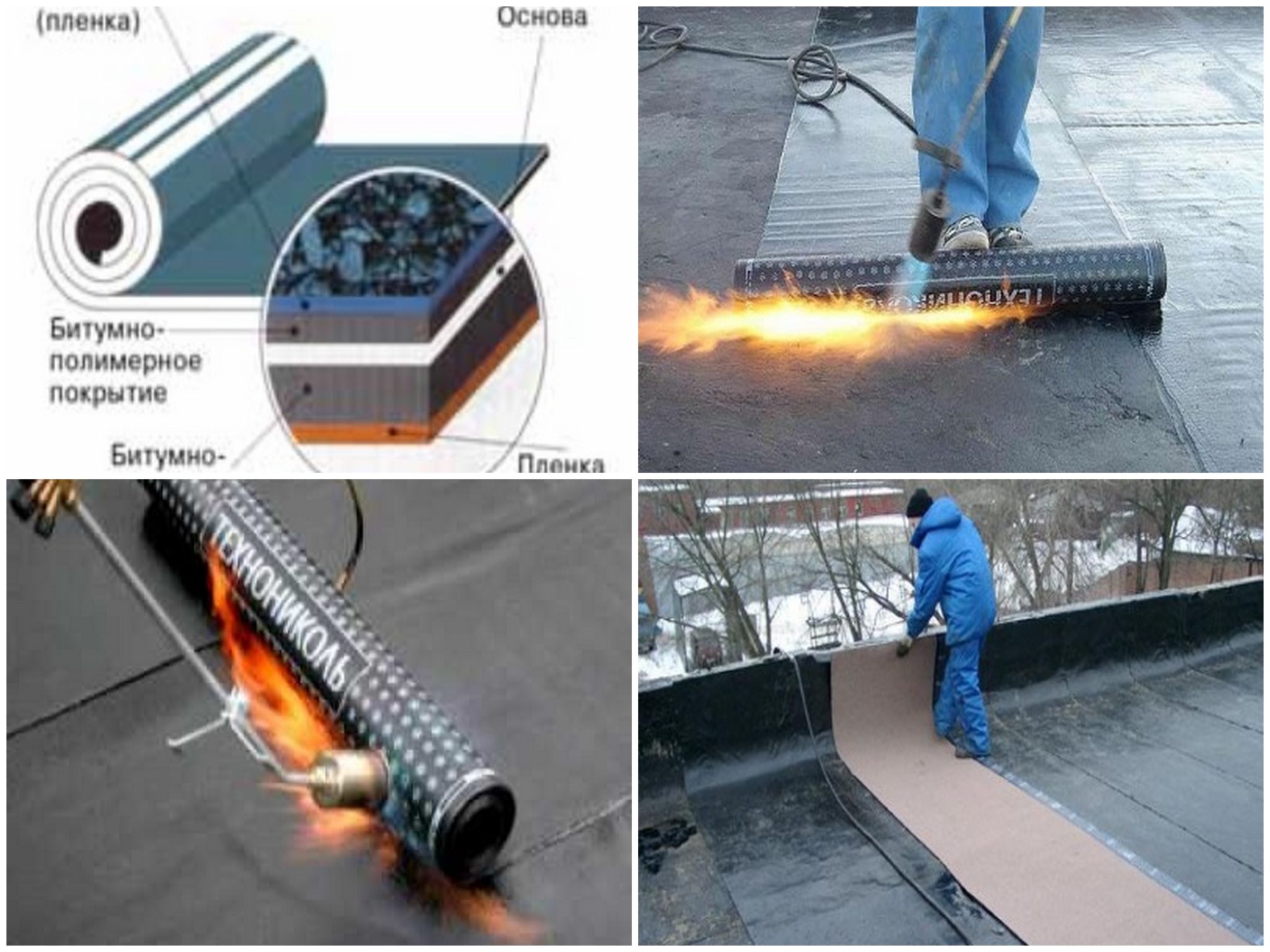

С обратной стороны на продукции имеется битумно-полимерное покрытие — его защищает слой пленки. Ее снимают перед тем, как укладывать Технониколь.

Полимерную мембрану выпускают в трех вариантах:

- на основе пластичных полиолефинов;

- с использованием синтетического каучука;

Наиболее востребована мембрана, выпускаемая на основе ПВХ с пластификаторами, придающими покрытию кровли эластичность и устойчивость к влиянию отрицательных температур. Чтобы повысить прочность на разрыв, основу армируют сеткой из полиэстера.

Как правильно укладывать Технониколь

Мягкую рулонную кровлю Технониколь укладывают на плоских крышах строений производственного и административного предназначения. Наплавляемую продукцию выпускают на синтетической основе, она имеет пятислойную структуру.

Наплавляемую продукцию выпускают на синтетической основе, она имеет пятислойную структуру.

В процессе производства на армированную основу, такую как стеклохолст, с обеих сторон наносят битумное покрытие. Сверху материал защищают минеральной посыпкой с цветными гранулами, а с обратной стороны самоклеящийся слой прикрывают полиэтиленовой пленкой.

Преимущество данной кровельной продукции состоит в абсолютной ее гидроизоляции, устойчивости к минусовым температурам и в наличии шумоизоляционных качеств.

Еще один положительный момент: технологией укладки мягкой кровли Технониколь не предусмотрено применение сложного оборудования. Поскольку наплавляемый материал способен легко принять форму крыш разной конфигурации, в том числе куполообразных, его часто задействуют дизайнеры с целью воплощения своих оригинальных идей.

Большой ассортимент мягких кровельных покрытий, особенно гибкой черепицы, которую изготавливают в разнообразных цветовых решениях, позволяет разнообразить внешний вид частных домовладений.

Последовательность монтажа рулонной кровли

При обустройстве покрытий из материалов Технониколь используют один из двух методов:

- механический;

- при помощи наплавления.

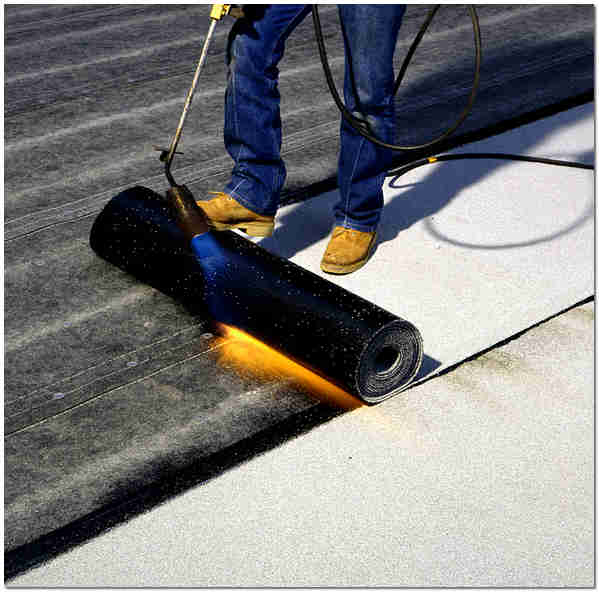

Первый из них задействуют при обустройстве скатной кровли. Для фиксации полотен применяют специальную мастику и оцинкованные крепежи. Во втором случае наплавление выполняют с помощью газовой горелки.

Данную технологию укладки Технониколь используют для работ на плоских крышах:

- Следует начинать настилать полотна от наиболее низкой точки кровли.

- Сначала рулон материала раскатывают и подгоняют под очертания поверхности, обеспечивая заход покрытия на выступающие участки крыши.

- Необходимо знать, как правильно стелить мягкую кровлю, чтобы не испортить материал. Чтобы в процессе подгонки и при расправлении полотно не сместилось, один край нужно зафиксировать тяжелым предметом.

- При наплавлении кровли пользуются методом «на себя». Этот прием позволяет следить за тем, насколько прогрелся битумный слой. В результате кровельщик видит, нужно ли еще использовать горелку. Движения при этом следует делать плавно и равномерно. В местах, где укладка мягкой кровли Технониколь производится внахлест, нужно производить дополнительный нагрев.

- Горелку необходимо держать так, чтобы прогревались одновременно и битумный слой материала покрытия и основание. Когда нагрев сделан неправильно, тогда перед раскатываемым рулоном появится битумный валик.

- В процессе работы нужно следить за равномерностью плавления битумного слоя для предотвращения появления холодных и перегретых зон.

- Момент, когда поплывет рисунок, является сигналом строителю, что ему следует дальше раскатывать материал. Когда битум расплавлен, то он начинает выступать по краям полотна.

В результате получаются швы шириной около 25 миллиметров (прочитайте также: «Порядок и технология укладки мягкой кровли – пошаговое руководство»).

В результате получаются швы шириной около 25 миллиметров (прочитайте также: «Порядок и технология укладки мягкой кровли – пошаговое руководство»).

Если в процессе укладки рулонной кровли возникла необходимость наплавить полотно сверху минеральной посыпки, то вышеописанный способ монтажа не подойдет, поскольку крыша будет протекать. Читайте также: «Технология укладки мягкой кровли – последовательность и правила укладки».

Существует другой вариант, как правильно укладывать Технониколь с нанесенными на него минеральными гранулами. Сначала следует тщательно растопить поверхность материала, потом, используя шпатель, утопить посыпку в горячем битумном слое. Лишь потом приступают к стандартному способу наплавления покрытия.

Подготовка крыши к работе

Наплавляемый вид кровли укладывают на железобетон, либо на плиты минваты без заливки выравнивающей стяжки, либо на асфальтобетонное покрытие, либо на сухую основу из цементно-стружечных блоков или асбоцементных листов.

Подготовительный этап предполагает ряд мероприятий по ликвидации выступающих элементов, имеющихся на крыше. Вертикально расположенные трубы, вентиляционные короба, парапеты сначала штукатурят цементным раствором, накладывая его на высоту, куда будут доставать материалы для мягкой кровли Технониколь.

На крыше, подготовленной под наплавляемую поверхность, не должно быть твердых кусков бетона, ямок, острых выступов, остатков арматуры, следов масла, поскольку они негативным образом повлияют на качество и долговечность кровельного ковра.

Острые углы необходимо устранить, пыль удалить при помощи промышленного пылесоса или компрессорной установки, маслянистые следы выжечь. Крупные по размеру выбоины и трещины заделывают с помощью цементно-песчаной смеси, в состав которой входит цемент марки М 150, а незначительные щели заливают разогретым битумом.

Технология укладки мягкой кровли

Укладывают покрытие на ровное основание. Участок постепенно нарастающих неровностей, имеющихся на поверхности, не должен превышать размер 2 на 4 метра. Монтаж выполняют на сухое основание, а для проверки уровня влажности задействуют влагомер.

Участок постепенно нарастающих неровностей, имеющихся на поверхности, не должен превышать размер 2 на 4 метра. Монтаж выполняют на сухое основание, а для проверки уровня влажности задействуют влагомер.

Когда такого прибора нет, тогда на поверхность укладывают кусок полиэтиленовой пленки. Если через 4 часа на ней не будет влаги, тогда можно приступать к обустройству кровельного покрытия.

Перед самым монтажом основание тщательным образом очищают, после чего грунтуют битумным праймером – его или приобретают или изготавливают своими руками из битума и бензина в пропорции 1:3.

Обеспечить долговечность эксплуатации мягкого покрытия на крыше собственного домовладения поможет инструкция производителя, в которой подробно описывается, как правильно клеить Технониколь и обустраивать наплавляемый вид кровли. Ее необходимо строго соблюдать и тогда превосходный результат будет обеспечен.

ТехноНИКОЛЬ» src=»//www.youtube.com/embed/yrGaFuvXtxA?feature=oembed» frameborder=»0″ allowfullscreen=»»>

Крыша Дома

Как рассчитать высоту крыши правильно – самый простой и верный способ

Кровля является одним из важнейших элементов конструкции частного дома, поскольку препятствует проникновению атмосферных осадков, талых вод и холодных воздушных масс в помещения. Если знать, как правильно рассчитать высоту крыши и конька, ее устройство позволит самотеком отводить с кровельной поверхности влагу, не увеличивая нагрузку на систему стропил.

Как сделать утепление перекрытия холодного чердака – чем лучше утеплить

Чтобы снизить потери тепла в частном доме, одной эффективной системы отопления недостаточно – для их минимизации необходимо утепление всех элементов постройки. Это же касается и кровли. Если не планируется обустройство мансарды, потребуется утепление перекрытия холодного чердака.

Какую доску для обрешетки крыши лучше использовать

Долговечность кровельной конструкции зависит от качества обустройства основания, на которое предстоит укладывать слои кровельного пирога. Для создания обрешетки часто используют разнообразные пиломатериалы, в том числе и доску для кровли крыши.

Как вывести трубу через крышу из профнастила – избегайте ошибок

Дымоотводящая конструкция является элементом, который характеризуется повышенной пожарной опасностью, поэтому к решению проблемы, как сделать отверстие в крыше под трубу, следует подходить ответственно. Также важна защита кровли от проникновения влаги, в противном случае срок ее службы значительно сократится.

Какой кровельный поликарбонат лучше выбрать для крыши

На отечественном рынке стройматериалов появилось много современной продукции, среди которой значится и кровельный поликарбонат. Светопропускающие крыши, возведенные с его использованием, позволяют создать устойчивую связь между внешним пространством и внутренним интерьером домовладения, что является новым направлением в архитектуре.

Светопропускающие крыши, возведенные с его использованием, позволяют создать устойчивую связь между внешним пространством и внутренним интерьером домовладения, что является новым направлением в архитектуре.

Как сделать демонтаж шифера – как правильно снять материал с крыши

Перед тем, как приступить к реконструкции или выполнению капремонта стропильной конструкции, а также, если нужно поменять прежнее покрытие кровли из листов асбестоцемента на новый современный материал, следует продумать, как снять старый шифер с крыши.

Как сделать расчет водостока правильно – нюансы в деталях

Во время проливного дождя или обильного снегопада на всех крышах зданий собирается значительное количество осадков. Чтобы они не попадали в грунт под фундамент или не скатывались потоком по стенам, необходимо обустройство конструкции водоотведения.

Как сделать подшивку фронтонов – варианты отделки свесов крыши

С целью защиты кровли от негативного воздействия окружающей среды производится подшивка фронтонов. Кроме этого она придает строению завершенный внешний вид. Это мероприятие выполняется после завершения кровельных работ.

Кроме этого она придает строению завершенный внешний вид. Это мероприятие выполняется после завершения кровельных работ.

Как сделать стропила мансардной крыши – особенности установки стропильной системы

Надежность каркаса кровли с жилым чердаком зависит от того, насколько качественно выполнен монтаж стропил мансардной крыши. Сложность данного процесса объясняется необходимостью учитывать нескольких важных составляющих, оказывающих воздействие на стропильную конструкцию.

Как выбрать профлист для кровли — технические характеристики кровельного материала

Приобретая профнастил, особое внимание следует уделить параметрам листа данной кровельной продукции, поскольку от этого зависит количество мест стыковки при его монтаже, а значит и герметичность создаваемой поверхности. Подбирают формат кровельного материала, исходя из размеров скатов, благодаря чему удается минимизировать количество отходов.

Оптимальный и минимальный уклон кровли из профлиста – допуски и нормативы

Профнастил имеет отличные эксплуатационные качества, благодаря чему он получил широкое применение в гражданском и промышленном строительстве. Создать качественное покрытие крыши с его использованием можно при условии соблюдения технологии укладки и уклона кровли из профлиста.

Какая вентиляция на крышу дома нужна – выбираем элементы системы

Влага может проникать в дом извне в виде выпавших осадков и изнутри в качестве конденсата. Ее наличие в помещениях приводит к распространению вредных микроорганизмов и плесени, справиться с которыми будет сложно. Предотвратить это и увеличить срок эксплуатации домовладения с теплой мансардой поможет система вентиляции кровли.

Как сделать расчет водосточной системы правильно – инструкция по шагам

Одной из важных защитных мер, способствующих увеличению срока эксплуатации фасада, основания и кровельного покрытия строения, является надежная конструкция водоотведения атмосферных осадков с поверхности крыш.

Как прикручивать металлочерепицу в разных частях кровли

Сейчас металлическая черепица считается одним из самых востребованных кровельных материалов, благодаря наличию у нее таких качеств как прочность, долговечность, доступная цена, хороший внешний вид и простой монтаж. Чтобы поверхность крыши получилась надежной, большое значение имеет качество крепления металлочерепицы.

Как выполняется укладка поликарбоната на навес – пошаговое руководство

Одним из популярных материалов в последние годы стал поликарбонат. Его используют при обустройстве крыш оранжерей, теплиц, балконов, беседок, при строительстве хозяйственных построек, навесов для автомобилей и т.д. Чтобы конструкция прослужила длительное время, нужно знать, как правильно укладывать поликарбонат.

Крыша Дома

Как рассчитать высоту крыши правильно – самый простой и верный способ

Кровля является одним из важнейших элементов конструкции частного дома, поскольку препятствует проникновению атмосферных осадков, талых вод и холодных воздушных масс в помещения. Если знать, как правильно рассчитать высоту крыши и конька, ее устройство позволит самотеком отводить с кровельной поверхности влагу, не увеличивая нагрузку на систему стропил.

Если знать, как правильно рассчитать высоту крыши и конька, ее устройство позволит самотеком отводить с кровельной поверхности влагу, не увеличивая нагрузку на систему стропил.

Как сделать утепление перекрытия холодного чердака – чем лучше утеплить

Чтобы снизить потери тепла в частном доме, одной эффективной системы отопления недостаточно – для их минимизации необходимо утепление всех элементов постройки. Это же касается и кровли. Если не планируется обустройство мансарды, потребуется утепление перекрытия холодного чердака.

Какую доску для обрешетки крыши лучше использовать

Долговечность кровельной конструкции зависит от качества обустройства основания, на которое предстоит укладывать слои кровельного пирога. Для создания обрешетки часто используют разнообразные пиломатериалы, в том числе и доску для кровли крыши.

Как вывести трубу через крышу из профнастила – избегайте ошибок

Дымоотводящая конструкция является элементом, который характеризуется повышенной пожарной опасностью, поэтому к решению проблемы, как сделать отверстие в крыше под трубу, следует подходить ответственно. Также важна защита кровли от проникновения влаги, в противном случае срок ее службы значительно сократится.

Также важна защита кровли от проникновения влаги, в противном случае срок ее службы значительно сократится.

Какой кровельный поликарбонат лучше выбрать для крыши

На отечественном рынке стройматериалов появилось много современной продукции, среди которой значится и кровельный поликарбонат. Светопропускающие крыши, возведенные с его использованием, позволяют создать устойчивую связь между внешним пространством и внутренним интерьером домовладения, что является новым направлением в архитектуре.

Как сделать демонтаж шифера – как правильно снять материал с крыши

Перед тем, как приступить к реконструкции или выполнению капремонта стропильной конструкции, а также, если нужно поменять прежнее покрытие кровли из листов асбестоцемента на новый современный материал, следует продумать, как снять старый шифер с крыши.

Как сделать расчет водостока правильно – нюансы в деталях

Во время проливного дождя или обильного снегопада на всех крышах зданий собирается значительное количество осадков. Чтобы они не попадали в грунт под фундамент или не скатывались потоком по стенам, необходимо обустройство конструкции водоотведения.

Чтобы они не попадали в грунт под фундамент или не скатывались потоком по стенам, необходимо обустройство конструкции водоотведения.

Как сделать подшивку фронтонов – варианты отделки свесов крыши

С целью защиты кровли от негативного воздействия окружающей среды производится подшивка фронтонов. Кроме этого она придает строению завершенный внешний вид. Это мероприятие выполняется после завершения кровельных работ.

Как сделать стропила мансардной крыши – особенности установки стропильной системы

Надежность каркаса кровли с жилым чердаком зависит от того, насколько качественно выполнен монтаж стропил мансардной крыши. Сложность данного процесса объясняется необходимостью учитывать нескольких важных составляющих, оказывающих воздействие на стропильную конструкцию.

Как выбрать профлист для кровли — технические характеристики кровельного материала

Приобретая профнастил, особое внимание следует уделить параметрам листа данной кровельной продукции, поскольку от этого зависит количество мест стыковки при его монтаже, а значит и герметичность создаваемой поверхности. Подбирают формат кровельного материала, исходя из размеров скатов, благодаря чему удается минимизировать количество отходов.

Подбирают формат кровельного материала, исходя из размеров скатов, благодаря чему удается минимизировать количество отходов.

Оптимальный и минимальный уклон кровли из профлиста – допуски и нормативы

Профнастил имеет отличные эксплуатационные качества, благодаря чему он получил широкое применение в гражданском и промышленном строительстве. Создать качественное покрытие крыши с его использованием можно при условии соблюдения технологии укладки и уклона кровли из профлиста.

Какая вентиляция на крышу дома нужна – выбираем элементы системы

Влага может проникать в дом извне в виде выпавших осадков и изнутри в качестве конденсата. Ее наличие в помещениях приводит к распространению вредных микроорганизмов и плесени, справиться с которыми будет сложно. Предотвратить это и увеличить срок эксплуатации домовладения с теплой мансардой поможет система вентиляции кровли.

Как сделать расчет водосточной системы правильно – инструкция по шагам

Одной из важных защитных мер, способствующих увеличению срока эксплуатации фасада, основания и кровельного покрытия строения, является надежная конструкция водоотведения атмосферных осадков с поверхности крыш.

Как прикручивать металлочерепицу в разных частях кровли

Сейчас металлическая черепица считается одним из самых востребованных кровельных материалов, благодаря наличию у нее таких качеств как прочность, долговечность, доступная цена, хороший внешний вид и простой монтаж. Чтобы поверхность крыши получилась надежной, большое значение имеет качество крепления металлочерепицы.

Как выполняется укладка поликарбоната на навес – пошаговое руководство

Одним из популярных материалов в последние годы стал поликарбонат. Его используют при обустройстве крыш оранжерей, теплиц, балконов, беседок, при строительстве хозяйственных построек, навесов для автомобилей и т.д. Чтобы конструкция прослужила длительное время, нужно знать, как правильно укладывать поликарбонат.

Крыша Дома

Как рассчитать высоту крыши правильно – самый простой и верный способ

Кровля является одним из важнейших элементов конструкции частного дома, поскольку препятствует проникновению атмосферных осадков, талых вод и холодных воздушных масс в помещения. Если знать, как правильно рассчитать высоту крыши и конька, ее устройство позволит самотеком отводить с кровельной поверхности влагу, не увеличивая нагрузку на систему стропил.

Если знать, как правильно рассчитать высоту крыши и конька, ее устройство позволит самотеком отводить с кровельной поверхности влагу, не увеличивая нагрузку на систему стропил.

Как сделать утепление перекрытия холодного чердака – чем лучше утеплить

Чтобы снизить потери тепла в частном доме, одной эффективной системы отопления недостаточно – для их минимизации необходимо утепление всех элементов постройки. Это же касается и кровли. Если не планируется обустройство мансарды, потребуется утепление перекрытия холодного чердака.

Какую доску для обрешетки крыши лучше использовать

Долговечность кровельной конструкции зависит от качества обустройства основания, на которое предстоит укладывать слои кровельного пирога. Для создания обрешетки часто используют разнообразные пиломатериалы, в том числе и доску для кровли крыши.

Как вывести трубу через крышу из профнастила – избегайте ошибок

Дымоотводящая конструкция является элементом, который характеризуется повышенной пожарной опасностью, поэтому к решению проблемы, как сделать отверстие в крыше под трубу, следует подходить ответственно. Также важна защита кровли от проникновения влаги, в противном случае срок ее службы значительно сократится.

Также важна защита кровли от проникновения влаги, в противном случае срок ее службы значительно сократится.

Какой кровельный поликарбонат лучше выбрать для крыши

На отечественном рынке стройматериалов появилось много современной продукции, среди которой значится и кровельный поликарбонат. Светопропускающие крыши, возведенные с его использованием, позволяют создать устойчивую связь между внешним пространством и внутренним интерьером домовладения, что является новым направлением в архитектуре.

Как сделать демонтаж шифера – как правильно снять материал с крыши

Перед тем, как приступить к реконструкции или выполнению капремонта стропильной конструкции, а также, если нужно поменять прежнее покрытие кровли из листов асбестоцемента на новый современный материал, следует продумать, как снять старый шифер с крыши.

Как сделать расчет водостока правильно – нюансы в деталях

Во время проливного дождя или обильного снегопада на всех крышах зданий собирается значительное количество осадков. Чтобы они не попадали в грунт под фундамент или не скатывались потоком по стенам, необходимо обустройство конструкции водоотведения.

Чтобы они не попадали в грунт под фундамент или не скатывались потоком по стенам, необходимо обустройство конструкции водоотведения.

Как сделать подшивку фронтонов – варианты отделки свесов крыши

С целью защиты кровли от негативного воздействия окружающей среды производится подшивка фронтонов. Кроме этого она придает строению завершенный внешний вид. Это мероприятие выполняется после завершения кровельных работ.

Как сделать стропила мансардной крыши – особенности установки стропильной системы

Надежность каркаса кровли с жилым чердаком зависит от того, насколько качественно выполнен монтаж стропил мансардной крыши. Сложность данного процесса объясняется необходимостью учитывать нескольких важных составляющих, оказывающих воздействие на стропильную конструкцию.

Как выбрать профлист для кровли — технические характеристики кровельного материала

Приобретая профнастил, особое внимание следует уделить параметрам листа данной кровельной продукции, поскольку от этого зависит количество мест стыковки при его монтаже, а значит и герметичность создаваемой поверхности. Подбирают формат кровельного материала, исходя из размеров скатов, благодаря чему удается минимизировать количество отходов.

Подбирают формат кровельного материала, исходя из размеров скатов, благодаря чему удается минимизировать количество отходов.

Оптимальный и минимальный уклон кровли из профлиста – допуски и нормативы

Профнастил имеет отличные эксплуатационные качества, благодаря чему он получил широкое применение в гражданском и промышленном строительстве. Создать качественное покрытие крыши с его использованием можно при условии соблюдения технологии укладки и уклона кровли из профлиста.

Какая вентиляция на крышу дома нужна – выбираем элементы системы

Влага может проникать в дом извне в виде выпавших осадков и изнутри в качестве конденсата. Ее наличие в помещениях приводит к распространению вредных микроорганизмов и плесени, справиться с которыми будет сложно. Предотвратить это и увеличить срок эксплуатации домовладения с теплой мансардой поможет система вентиляции кровли.

Как сделать расчет водосточной системы правильно – инструкция по шагам

Одной из важных защитных мер, способствующих увеличению срока эксплуатации фасада, основания и кровельного покрытия строения, является надежная конструкция водоотведения атмосферных осадков с поверхности крыш.

Как прикручивать металлочерепицу в разных частях кровли

Сейчас металлическая черепица считается одним из самых востребованных кровельных материалов, благодаря наличию у нее таких качеств как прочность, долговечность, доступная цена, хороший внешний вид и простой монтаж. Чтобы поверхность крыши получилась надежной, большое значение имеет качество крепления металлочерепицы.

Как выполняется укладка поликарбоната на навес – пошаговое руководство

Одним из популярных материалов в последние годы стал поликарбонат. Его используют при обустройстве крыш оранжерей, теплиц, балконов, беседок, при строительстве хозяйственных построек, навесов для автомобилей и т.д. Чтобы конструкция прослужила длительное время, нужно знать, как правильно укладывать поликарбонат.

виды, устройство, укладка и монтаж

При небольшом уклоне крыше, особенно, если она вообще плоская, подобрать хорошее кровельное покрытие – та еще задача. Ведь большинство видов черепиц, их имитаций, и даже профнастила не предназначены для крыш, уклон скатов которых менее 12°. Тогда остается либо довольствоваться тем, что предлагает рынок для таких случаев, или уложить на крыше современную наплавляемую кровлю – дышащий, вполне экологичный материал с отличной гидроизоляцией!

Ведь большинство видов черепиц, их имитаций, и даже профнастила не предназначены для крыш, уклон скатов которых менее 12°. Тогда остается либо довольствоваться тем, что предлагает рынок для таких случаев, или уложить на крыше современную наплавляемую кровлю – дышащий, вполне экологичный материал с отличной гидроизоляцией!

Сегодня наплавляемая кровля применяется практически для всех видов конфигурации крыши, в какой бы климатической зоне они не находились бы. И такой вариант вполне подходит для обустройства частного дома, а не только промышленных построек. Причем есть даже возможность подобрать стильный дизайн!

Итак, наплавляемая кровля – это битумные и битумно-полимерные материалы. По сути, речь идет о гидроизоляционном полотне, состоящего из полиэфирной или стекловолокнистой основы, на которую с обеих сторон нанесено битумное или битумно-полимерное вяжущее.

Поверх это вяжущее покрыто защитным слоем в виде песка, пленки или посыпки:

Современная наплавляемая кровля предназначена для качественной гидроизоляции не только крыш, но и мостов, фундаментов и тоннелей. Вот ее преимущества:

Вот ее преимущества:

- достаточно быстрый монтаж;

- отличная шумо- и гидроизоляция;

- морозостойкость, некоторые производители даже разрешают производить укладку кровли при температуре -20°.

- высокая ремонтопригодность;

- практичность, такую кровлю разрешено укладывать поверх старого покрытия;

- долговечность, способность выдерживать высокие температуры без изменения состава. Например, SBS-битум позволяет спокойно переносить нагрев покрытия до +90-100°С.

Если говорить о составе наплавляемой кровли, то это – пятислойная гидроизоляционная мембрана, у которой на основу нанесено вяжущее вещество, а с внешних сторон находится каменная посыпка и легкоплавка пленка.

Вот как раз, в зависимости от каждого слоя, и появляются виды, классы и целые коллекции такой кровли.

Чтобы подобрать подходящую кровлю для вашего дома, мы рекомендуем вас научиться разбираться в ее качестве, классе и возможности применения в определенном климате.

Основа: прочность на разрыв

Многих удивляет то, что среди наплавляемых рулонных кровель достаточно большой ассортимент выбора: как по классу, так и эксплуатационным качествам, хотя, казалось бы, достаточно было бы и рубероида. На самом деле почти все зависит от основы, а картон, как у рубероида, справляется далеко не со всеми задачами.

Вот альтернативы:

- Полиэстер. Это один из самых надежных и дорогостоящих материалов для наплавляемой кровли. Он состоит из особых полимерных волокон, расположенных в хаотичном порядке. В итоге, согласно стандартам, этот материал обладает способностью удлиняться до 60% и усилением на разрыв более 35 кг/см. Это действительно прочные характеристики.

- Стеклоткань. Эта основа состоит из переплетенных стеклонитей, которые более экономичны, чем полиэстер. Удлинение здесь намного меньше, всего 2%, а усиление на разрыв до 80 кг/см.

- Стеклохолст. Этот материал не настолько прочен, как два предыдущих вариантов, а качество уже зависит от применяемого вяжущего вещества.

Стеклохолст достаточно устойчив, но не всегда походит для постоянно эксплуатируемых конструкций. Разрывная сила здесь всего до 30 кг/см, а возможность удлинения вообще отсутствует, вот в чем дело.

Стеклохолст достаточно устойчив, но не всегда походит для постоянно эксплуатируемых конструкций. Разрывная сила здесь всего до 30 кг/см, а возможность удлинения вообще отсутствует, вот в чем дело.

Также наплавляемую кровлю делят на классы по качеству и цене. Отличаются они по использованной основе и битумного вяжущего, а также долей СБС и АПП модификатора.

Битумное вяжущее: долговечность кровли

Самые первые наплавляемые материалы в свое время изготавливали на окисленном битуме. Это своего рода «искусственное состаривание» битума, когда его разогревают и пропускают сквозь массу пузырьки воздуха. Все это повышает теплостойкость материала, ведь сырьевому битуму ее не доставало.

Более того, тот начинал плавиться уже при температуре +50°С, а такую температуру несложно представить на крыше многоэтажного дома в жару. А благодаря окислению эту границу повысили до 80-85°С.

Но тут возникла другая проблема: из-за окисления битум теряет свое качество эластичности, и уже состаренный битум продолжат стареть прямо на кровле. В итоге срок службы у такой кровли не больше 5 лет ввиду ее хрупкости. Вот почему битум стали дополнительно модифицировать, чтобы вернуть ему такие важные свойства.

В итоге срок службы у такой кровли не больше 5 лет ввиду ее хрупкости. Вот почему битум стали дополнительно модифицировать, чтобы вернуть ему такие важные свойства.

И сегодня наплавляемую кровлю производят из таких модифицированных битумных материалов:

- искусственный каучук, официально называемый СБС, стирол-бутадиен-стиролом;

- искусственным пластик, называемый АПП, атактический полипропилен.

СБС придает битуму отличную гибкость при низкой температуре, правда, теплостойкость немного ниже, чем у АПП, хотя при помощи специальных добавок порой порог повышают до 1000°С. Эластичность такого битума, если без основы, достигает 1500-2000% и отличается хорошей адгезией. При помощи СБС рулонная кровля становится так называемой полимерной матрицей, трехмерной сеткой, где в виде мелкой дисперсии распределен сам битум.

В отличие от СБС, атактический полипропилен, или термопласт, облает высокой температурой плавления. Благодаря ему наплавляемая кровля устойчива к разрушительному ультрафиолету, жаре, обладает хорошей гибкостью и высокой теплостойкостью. Но при всей гибкости эластичность у АПП меньше, т.е. теряет в растяжении, но в какой-то мере это компенсируют полиэфирные основы.

Но при всей гибкости эластичность у АПП меньше, т.е. теряет в растяжении, но в какой-то мере это компенсируют полиэфирные основы.

Вот почему СБС-битумные наплавляемые кровли больше подходят для северного климата, а АПП – для жаркого.

Класс материала для рулонной кровли, а точнее его качество и цена определяются основой, развесом битумного (битумно-полимерного) вяжущего и процентным содержанием СБС или АПП модификатора.

Давайте рассмотрим, что предлагает современный рынок: каких производителей наплавляемая кровля, каких видов и цен, и в чем ее конкурентные преимущества.

Технониколь: отечественное качество и богатство выбора

Первой на отечественном рынке появилась наплавляемая кровля Технониколь, уже более 20 лет назад. Сегодня ее монтируют как на старое покрытие, так и на новое.

Технониколь радует широким ассортиментом своих наплавляемых покрытий, для самых разных задач и с разным сроком службы. Вся продукция распределена на разные классы: эконом (и субэконом), стандарт, бизнес-класс и премиум.

Даже неопытному человеку довольно легко подобрать нужный вид, который будет оптимальным по цене/качеству. Кроме того, производитель предлагает также свои дополнительные инструменты и решения, как пароизоляция, битумная грунтовка и другое.

В чем преимущество и почему не проще приобрести все это у разных брендов? Профессиональные кровельщики хорошо знают, что при комплексных решениях итоговое качество куда выше, ведь все материалы идеально подходят друг другу, т.к. для друг друга как раз и создавались.

Icopal: практичное решение для любого климата

На российский рынок строительных материалов поставляется еще одна качественная наплавляемая кровля – финского производства Icopal.

Немного о производителе. Icopal завоевал доверие у всего мира, что немудрено, ведь предприятие было основано еще в 1876 году и сегодня у этого концерна уже 30 заводов в развитых странах. И именно эта компания в свое время разработала технологию модификации битума СБС-полимером, что охотно подхватили все другие производители.

Наплавляемая кровля Icopal проходит сложную проверку контроля качества, и на нее дают гарантию 10 лет при 40-ка годах фактической эксплуатации. Весь секрет – в качественном битуме, который производится без серы, что гарантирует нужную долговечность.

В нем используется СБС нового поколения, который называется синтетическим каучуком. Именно он придает битуму высокую эластичность и теплостойкость. В итоге кровля Icopal хорошо справляется с деформацией кровли, когда поверхность слегка натягивается, и затягивает мелкие порезы и проколы.

Icopal выпускает два вида наплавляемой кровли: Ultra Top и Ultra Base, оба изготовлены не нетканой полиэфирной основе. Icopal Ultra Top отличается крупнозернистой посыпкой, а Ultra Base тем, что его можно и наплавлять, и закреплять механически.

В качестве финишной посыпки у Icopal идет сланцевая или керамическая крошка. Ее окрашивают в разные цвета, и надежно прикрепляют к битумной массе. В итоге процент потери в течение срока эксплуатации составляет не более 5%.

Еще одно отличие наплавляемой кровил от Icopal – в уникальной технологии профилирования нижней поверхности, называемой «Быстрый профиль». Она значительно упрощает монтаж, экономя при этом до 25% газа и треть времени на весь процесс монтажа. Кроме того, у таких рулонов на 40% увеличена площадь нагреваемой площади, а это тоже плюс для адгезии с основанием.

Благодаря всему этому наплавляемая кровля Icopal применяется для любого типа кровли, и всех климатических зон. Реализована такая кровля как однослойная и двуслойная.

Safety SBS от Tegola: надежная гидроизоляция

Наплавляемую кровлю Safety SBS выпускает известная компания Tegola. У этих рулонов высокие прочностные характеристики, и подходящая паро- и гидроизоляция для плоских крыш, фундаментов и междуэтажных перекрытий:

В основе Safety SBS – нетканое полиэфирное полотно или стекловолокно, пропитанные стирол-бутадиен-стиролом или модифицированным полимером. Сверху и снизу – термочувствительная полимерная пленка, которая срабатывает как датчик при укладке, а именно деформируется нужным способом.

Битумную рулонную кровлю наплавляют как в один слой, так в два и три – количество зависит от типа самого покрытия. Размещают полосы материала вдоль длинной стороны ската на крышах до 15° и поперек при большом уклоне:

- если угол наклона ската больше 15°, наплавляют два слоя, обычно они отличаются маркировкой: нижний П, верхний К;

- если угол ската от 5 до 15°, то делают три слоя;

- и целых четыре слоя необходимы для крыши с уклоном до 5°.

К слову, некоторые производители сегодня работают над материалами премиум-класса, которых можно на любой кровле наплавлять только в один слой.

Наплавляемую кровлю укладывают на железобетонные перекрытия, даже плиты, если их швы заделаны влагостойким раствором, и на цельную выравнивающую стяжку из бетона М150. Но запрещено наплавлять кровлю на деревянное основание, хотя эту ошибку все еще можно встретить, и это 100% пожаронебезопасно!

Откроем вам один секрет: когда речь идет о наплавляемой кровле, технология ее укладки не так уж и проста, и обычных строительных знаний здесь будет недостаточно.

Как отмечают эксперты, даже опытные строители, которые замечательно строят фундамент и стены, взявшись за горелку и рулон обычно не справляются с этой задачей. Поэтому рекомендуется либо вызвать специальную бригаду, либо действительно хорошо разобраться со всеми тонкостями устройства наплавляемой кровли.

Плоская кровля: грамотная гидроизоляция

Итак, давайте перечислим основные этапы устройства наплавляемой кровли на плоской кровле. Каким бы ни был рулон, с какими там особенными свойствами, все равно технология проведения работ едина.

Шаг 1. Очистка поверхности

То, насколько ответственно вы подойдете к этому шагу, будет зависеть срок службы всего покрытия. Ведь адгезия наплавляемого материала напрямую влияет на герметичность кровли, ее долговечность и стойкость самого покрытия к различным повреждениям. А также то, насколько часто кровля будет нуждаться в ремонте.

Поэтому перед началом работ полностью очистите и выровняйте всю кровлю, обработайте стяжку раствором праймера – это улучшит адгезию нового материала. А если там уже есть старый кровельный ковер, отремонтируйте и восстановите его.

А если там уже есть старый кровельный ковер, отремонтируйте и восстановите его.

Все неровности, выбоины и швы между плитами заделайте бетоном М150, который отличается влагостойкостью. Главное правило – не очищайте поверхность механическими щетками или шлифовальными дисками, ведь те образуют борозды на поверхности.

Еще профессионалы советуют грунтовать поверхность битумной мастикой, вооружившись валиком. Тогда получается липкая пленка, которая хороша способствует адгезии кровли и основания:

Шаг 2. Примерка материала

Как только праймер высохнет, рулонный материал разматывают и примеряют. Где нужно, подгоняют при помощи кровельного ножа. Затем кровлю снова скручивают на кровельный валик.

Шаг 3. Наплавление материала

Нижний приклеиваемый слой разогревают, а рулон раскатывают и плотно прижимают к основанию. Боковые нахлесты должны быть от 7 до 10 см, а торцевые – от 10 до 15 см. Чтобы получились такие нахлесты, на материале с посыпкой специально оставляют кромку шириной 7-10 см вдоль всего полотна. Если таковую производитель не оставил, разогрейте нужный участок и удалите посыпку.

Если таковую производитель не оставил, разогрейте нужный участок и удалите посыпку.

Для начала работы выберите ясную солнечную погоду. При ветре работать с газовой горелкой особенно опасны, а в пасмурную поверхность крыши будет слегка влажной, что вообще сведет на нет все ваши усилия.

Наплавление с помощью газовой горелки начинают с зафиксированного края полотнища. Прикрепление стройматериала наступает в процессе нагрева праймера и частичного оплавления битума нижнего слоя. Движение горелкой должно напоминать букву Г – именно так можно достичь качественного прогрева зоны нахлёста.

После формирования небольшого валика из расплавленного битума рулон постепенно разматывают, расправляя и прижимая покрытие к основанию крыши с помощью мягкого валика. Движение валика производится в виде ёлочки – от центра к краям. После прохождения каждой полосы нужно проверить качество шва. При надобности он приподнимается с помощью шпателя и производится его повторное наплавление. Дефекты прокалываются шилом и обрабатываются мастикой или специальным клеем (завод Руфлекс, например, предлагает своим клиентам полный спектр сопутствующих материалов).

Главный индикатор того, что вы разогреваете материал до нужной температуры – изменение индикаторного рисунка. Обычно у большинства производителей он плавится и меняет контуры. Если же такого вообще нет, тогда рулон просто темнеет:

На вертикальные поверхности кровлю наплавляют так:

Шаг 4. Повторный разогрев

Как только будет уложен нижний слой, повторно разогрейте образовавшийся шов и убедитесь в его герметичности. Но только нижний, верхний греть еще раз не нужно, иначе повредите кровлю! Дополнительно можете загерметизировать шов праймером.

Шаг 5. Проверка качества шва

Насколько качественно была выполнен монтаж наплавляемой кровли, оценивают визуально по таким двум важным параметрам:

- Вся поверхность уложенных рулонных материал не должна иметь ни морщин, ни складок.

- В том месте, где наплавляемый матери соприкасается с основанием или старым слоем, образовывается «битумный валик».

Вот как это выглядит:

Именно этот валик гарантирует полную герметичность нахлеста. А вот если битумное вяжущее вытекает из-под боковой кромки, или его вообще нет, либо пережженное – все это брак.

А вот если битумное вяжущее вытекает из-под боковой кромки, или его вообще нет, либо пережженное – все это брак.

К слову, при наплавлении края рулона прикатывают валиком или рукой в защитной перчатке, но можно и ногой, если аккуратно:

Кровля со скатами: надежное крепление

На скате первую полосу укладывают с самого низа крыши, вдоль карнизного свеса. Каждую последующую полосу укладывают с обязательным нахлестом до 10 см. А поперечные нахлесты не менее 15 см.

При поперечном вертикальном нахлесте верхний слой смещают не менее, чем на 500 мм, а при продольном этот слой смещают на 300-700 мм.

Коньки нужно защитить наплавялемыми полосами в поперечном и продольном направлении, в количестве до четырех штук.

Первая наплавляемая полоса имеет минимальную ширину, а каждая следующая должна быть шире предыдущей на величину самого нахлеста. Если нахлест делаете поперечный, перекидывайте его через конек и крепите на той стороне ската с нахлестом 250 мм для верхнего и 200 мм для нижнего слоя.

Также важно защитить узкие ендовы, которые меньше 60 см. На них укладываются полосы вдоль. Если же ендовы шире, то защитное покрытие тогда накладывается поперек, с таким иже нахлестами, как у основного слоя.

Полосками защищают и разжелобки. Такие соединяют при приплавляют прямо на скате, если угол наклона его не превышает 15°. А если у примыкания крутой угол, кровлю наплавляют в верхней части примыкания.

Нашли идеальный вариант для своей крыши? Мы рады, что смогли помочь!

Укладка рулонной кровли своими руками

Рулонные материалы нельзя назвать эстетически привлекательными. Тем не менее, существуют такие условия, в которых рулонная кровля чуть ли не единственный вариант покрытия крыши. Это и плоская крыша, односкатная или многоскатная крыша с маленьким уклоном – до 30 градусов. Устройство рулонной кровли обеспечивает герметичность и водонепроницаемость таких крыш. Гаражи, складские помещения, ангары, торговые помещения, предприятия и многоэтажки покрывают рулонными материалами. Технология монтажа рулонной кровли зависит от многих факторов, в том числе от вида материала и уклона крыши. Для выполнения работ понадобится минимум три человека. Как происходит укладка, на что следует обратить внимание и какие правила соблюдать, расскажем в данной статье.

Технология монтажа рулонной кровли зависит от многих факторов, в том числе от вида материала и уклона крыши. Для выполнения работ понадобится минимум три человека. Как происходит укладка, на что следует обратить внимание и какие правила соблюдать, расскажем в данной статье.

- Виды рулонных материалов

- Рулонная кровля: технология обустройства и способы крепежа

- Технология укладки рулонной кровли наплавляемым способом

- Технология укладки рулонной кровли холодным способом

- Примыкание рулонной кровли к вертикальным элементам

- Скатная рулонная кровля: технология монтажа

- Укладка рулонной кровли: видео — пример

Виды рулонных материалов

Прошли те времена, когда единственными рулонными материалами для кровли были рубероид и толь. Их срок службы не превышал 5 – 7 лет, так как картонная основа быстро разрушалась под действием воды, битум трескался под действием солнечных лучей и перепадов температур. Современные технологии позволили значительно улучшить характеристики битумных материалов, продлить их срок службы до 15 – 25 лет и сделать более универсальными.

Современные технологии позволили значительно улучшить характеристики битумных материалов, продлить их срок службы до 15 – 25 лет и сделать более универсальными.

Современные рулонные материалы имеют более прочные основы, сложную структуру, обладают повышенной пластичностью и морозостойкостью и могут крепиться к основанию различными способами.

Рулонные кровельные материалы неодинаковы, они различаются материалом основы, связующим веществом и материалом и фракцией посыпки.

В качестве основы рулонного материала используются стеклохолст, стеклоткань и полиэстер. Самым прочным, надежным и дорогим считается материал на полиэстеровой основе.

В качестве связующего вещества используют окисленный битум и полимеризованные битумы. Полимерные материалы более устойчивы к перепадам температур, более эластичны, что позволяет использовать их на кровлях со сложным рельефом, и более прочные к усилиям на разрыв. В качестве полимерных добавок используются различные вещества, но стиролбутадиенстирол считается самым лучшим.

В качестве полимерных добавок используются различные вещества, но стиролбутадиенстирол считается самым лучшим.

Посыпка на поверхности рулонных материалов различается не только видом материала, но и размером фракций. Различают крупнозернистую, среднезернистую, мелкозернистую, пылевидную и чешуйчатую посыпку. Основная функция посыпки – защита битума от прямых солнечных лучей, увеличение его прочности и устойчивости к механическим нагрузкам, поэтому в большинстве рулонных материалов посыпка есть только на лицевой стороне материала.

Отдельно хотелось бы отметить материалы, у которых нет основы. Они так и называются «безосновные». Такие материалы получают путем термической обработки полимерных связующих с различными добавками и наполнителями, затем получившийся состав прокатывают в полотна.

Всего можно выделить 4 поколения рулонных материалов:

- Рубероид. Как уже писалось, материал не долговечен, но его продолжают использовать для покрытия крыш неответственных объектов.

- Наплавляемый рубероид. Отличается от обычного рубероида тем, что на его основе уже есть слой битума, при расплавлении которого приклеивается полотно материала.

- Стеклорубероид. В качестве основы используется стеклоткань или полиэстер. Стеклорубероид более долговечен, чем обычный рубероид, его срок службы достигает 12 – 15 лет. Не боится перепадов температур и морозов, а также ультрафиолетовых лучей. Считается более надежным вариантом обустройства рулонной кровли. Крепится с помощью наплавления или механического закрепления.

- Мембранный рулонный материал – самый современный на данный момент. Срок службы мембранного материала достигает 20 – 25 лет. В нем используются самые надежные и долговечные связующие, стеклоткань в качестве основы, а также цветные гранулы посыпки. Основное отличие мембранных рулонных материалов в том, что они самоклеющиеся. С нижней стороны есть специальная защитная пленка, которая скрывает клеящийся слой.

Достаточно удалить пленку, раскатать материал, выровнять его и он сам приклеится, когда солнечные лучи разогреют клеевой слой основания.

Достаточно удалить пленку, раскатать материал, выровнять его и он сам приклеится, когда солнечные лучи разогреют клеевой слой основания.

При выборе рулонного материала обращайте внимание на маркировку. Различают такие типы покрытий:

- П – подкладочный;

- К – кровельный;

- Э – эластичный.

Материал с соответствующей маркировкой можно использовать только в определенных условиях. Например, подкладочный рулонный материал можно использовать только в качестве первого подкладочного слоя. Кровельный материал можно использовать в качестве верхнего слоя, а эластичный удобно использовать для обвода сложных вертикальных элементов.

Рулонная кровля: технология обустройства и способы крепежа

Технология укладки рулонной кровли зависит от нескольких факторов: в первую очередь от уклона ската кровли.

Например, количество слоев рулонного материала должно быть:

- 2 слоя достаточно, если уклон более 15 %;

- 3 слоя, если уклон кровли 5 – 15 %;

- 4 слоя, если крыша плоская, уклон 0 – 5 %.

Максимально допустимый уклон кровли, при котором можно использовать рулонные материалы, равен 25 %.

Технология укладки рулонной кровли на плоскую крышу выглядит так:

- Основание в виде бетонной плиты перекрытия;

- Пароизоляционная пленка для защиты утеплителя от мокрых паров, идущих из помещений;

- Теплоизоляционный материал. Чаще всего используется каменная минеральная вата в плитах и экструдированный пенополистирол;

- Стяжка слоем 2 – 7 см;

- Рулонный кровельный материал в 2 – 3 или 4 – 5 слоев.

Если крыша выполнена из металлопрофиля, то слои пирога выглядят так:

- Кровельный материал – профнастил;

- Теплоизоляционный материал;

- Рулонный кровельный материал.

В основном такой способ укладки рулонной кровли используется для покрытия ангаров и других складских помещений. Обратите внимание, что основание не должно пропускать пары из отапливаемого помещения. Также укладка рулонного материала сверху утеплителя не самый удачный вариант, так как снижается ресурс утеплителя. Но такой способ все же используется, так как чаще всего перегружать подобные крыши стяжкой не рекомендуется.

Также укладка рулонного материала сверху утеплителя не самый удачный вариант, так как снижается ресурс утеплителя. Но такой способ все же используется, так как чаще всего перегружать подобные крыши стяжкой не рекомендуется.

Технология укладки рулонной кровли на скатную крышу:

- Пароизоляционная пленка внутри чердака или мансарды;

- Теплоизоляционный материал между стропил;

- Гидроизоляционная супердиффузионная мембрана;

- Сплошная обрешетка в виде листов ОСП или влагостойкой фанеры;

- Рулонный кровельный материал.

Все слои рулонного материала обязательно должны укладываться со смещением, чтобы места стыков и нахлестов не совпадали.

На укладку рулонной кровли стоимость зависит не только от цены на используемый материал, но и от технологии укладки и от способа крепежа. Например, укладка материала в 2 слоя по готовому основанию обойдется в 7 у.е. за 1 м2, если необходимо выполнять стяжку и укладывать утеплитель, то такие работы обойдутся в 40 у. е. за м2. Укладка мембранного материала механическим способом даже по готовому основанию обойдется в 14 у.е. за м2.

е. за м2. Укладка мембранного материала механическим способом даже по готовому основанию обойдется в 14 у.е. за м2.

Всего способов крепления рулонных кровельных материалов несколько:

- Механический способ с помощью кровельных гвоздей. Обычно используется для закрепления первого подкладочного слоя.

- Наплавление материала. Используется газовая горелка, с помощью которой расплавляется нижний битумный слой материала и полотно приклеивается к основанию.

- Приклеивание на битумную мастику. Основание тщательно промазывается клеящим составом – битумной мастикой холодного нанесения, а затем на него приклеивается рулонный материал. Таким образом крепятся все слои кровли, от первого подкладочного до кровельного последнего.

- Самоклеящиеся материалы. Как уже писалось, существуют материалы, нижний слой которых клеящийся. Он расплавляется и приобретает клеящие свойства от нагрева под солнечными лучами.

Такие материалы достаточно просто закрепить катком в местах нахлеста и стыков.

Такие материалы достаточно просто закрепить катком в местах нахлеста и стыков.

Самым распространенным способом крепления рулонного кровельного материала является наплавление. Последняя категория самоклеящихся материалов относится к дорогим материалам, поэтому используется реже. Но на торговых и жилых объектах с плоской крышей все чаще используют материалы мембранного типа.

Укладка рулонной кровли: схема

Расположение полотен рулонного материала зависит от уклона крыши.

На плоской крыше укладку рулонных материалов начинают с самого низкого места.

На скатных крышах с уклоном менее 15 % укладка выполняется параллельно коньку. Начинать необходимо снизу, от свеса и двигаться вверх. После укладки материала на скаты кровли отрезается полотно и укладывается на конек крыши таким образом, чтобы вода стекала вниз.

На скатных кровлях с уклоном более 15 % укладка выполняется поперек конька. Верхний край должен обязательно перекидываться через конек, а нижний опускаться на свес на 15 см. Покрытие второго ската выполняется таким же образом. Верхний край должен перекидываться через конек.

Покрытие второго ската выполняется таким же образом. Верхний край должен перекидываться через конек.

Размер нахлеста также зависит от уклона крыши. Если уклон более 5 °, то нахлест между полотнами внутренних слоев должен составлять 7 – 8 см, а между полотнами наружного слоя – 10 – 15 см. Если уклон менее 5 °, то нахлест в любых слоях должен быть минимум 10 см.

Запрещается укладывать слои в поперечных направлениях. Особенно это касается плоской кровли. Укладка рулонного материала послойно должна осуществляться только в одном направлении, а нахлесты должны располагаться со смещением в 10 см.

Технология укладки рулонной кровли наплавляемым способом

Укладка наплавляемым способом чаще всего используется для обустройства плоских кровель. Технология укладки представляет собой некую последовательность действий, которой необходимо придерживаться, не исключая ни один из этапов.

Этапы укладки рулонной кровли:

- Обустройство водостока.

- Создание разуклонки.

- Монтаж ливнеприемника.

- Укладка пароизоляционного материала.

- Укладка теплоизоляционного материала.

- Укладка армирующей сетки.

- Укладка цементно-песчаной стяжки.

- Укладка кровельного покрытия вокруг воронок приема воды и аэраторов.

- Монтаж кровельного покрытия на парапетах и других вертикальных и сложных элементах.

- Грунтовка стяжки и всех мест примыканий к вертикальным элементам праймером.

- Наплавление рулонного материала – 1 слоя.

- Наплавление материала в местах примыканий.

- Наплавление рулонного материала – 2 слоя.

- Монтаж прижимной планки.

- Монтаж фартука на вертикальных элементах – оцинкованного.

- Монтаж парапета из оцинковки.

Подготовка основания

Бетонное основание необходимо в первую очередь очистить от мусора, пыли и грязи. Если на поверхности находится старое покрытие, его необходимо удалить. Все сколы, щели, рытвины заделываются ремонтным составом. Все дальнейшие работы следует начинать после того, как ремонтный состав полностью высохнет. В это время можно заняться монтажом ливнеприемника и водостоков.

Все дальнейшие работы следует начинать после того, как ремонтный состав полностью высохнет. В это время можно заняться монтажом ливнеприемника и водостоков.

Укладка пароизоляционных материалов

В качестве пароизоляции используются пленочные или мембранные материалы. Укладывать их необходимо с нахлестом в 10 – 15 см. Все стыки проклеивают строительным скотчем. Пароизоляционный материал заводят на все вертикальные элементы на такую высоту, чтобы он в итоге оказался выше расположения будущего теплоизоляционного материала.

Укладка теплоизоляционных материалов

Для теплоизоляции плоских кровель используют минеральную вату в плитах и экструдированный пенополистирол. Теплоизоляционный материал укладывают в два слоя, чтобы перекрыть мостики холода, образованные местами стыка плит. Кстати, стыки между плитами утеплителя должны располагаться вразбежку.

Теплоизоляционные плиты можно приклеивать к основанию, а можно закреплять с помощью специальных дюбелей.

После укладки утеплителя заливается выравнивающая стяжка слоем от 2 см до 7 см. Обязательно необходимо выполнять температурно-усадочные швы в стяжке толщиной 5 мм. Линейные размеры швов должны быть 6х6 м.

Обязательно необходимо выполнять температурно-усадочные швы в стяжке толщиной 5 мм. Линейные размеры швов должны быть 6х6 м.

В тех метах, где кровельный материал будет примыкать к вертикальным элементам, должны быть выполнены бортики шириной и высотой 10 см. Выполнить их можно с помощью цементного раствора. Просто заполнить угол, образованный вертикальным элементом и основанием.

После укладки стяжки выжидают 4 – 6 часов, а затем покрывают ее поверхность праймером, который представляет собой битум, разведенный пополам с керосином. Также можно купить готовый праймер.

После высыхания стяжки и праймера можно приступать к укладке рулонного кровельного материала.

Монтаж наплавляемой кровли

Для начала следует гидроизолировать температурно-усадочные швы. Для этого отрезаются полосы шириной 15 см и приклеиваются к основанию с помощью битумной мастики. Далее можно укладывать полотна рулонной кровли:

- Укладка начинается с самой низкой точки. Рулон разматывается и укладывается на место будущего монтажа.

Перед тем как начать закреплять его, необходимо проверить его целостность.

Перед тем как начать закреплять его, необходимо проверить его целостность. - Первым делом закрепляется край полотна рулона. Для этого край разогревается газовой горелкой и придавливается к самому краю участка, где он будет закреплен.

- Полотно снова скатывают в рулон до места крепления.

- Теперь можно разогревать горелкой само полотно. Газовую горелку держат так, чтобы она разогревала поверхность основания, куда будет крепиться полотно, а также нижнюю поверхность самого полотна. В результате разогревания впереди полотна должен образовываться валик битума слоем 2 см.

- Технология работы такова: один человек разогревает горелкой полотно, второй крюком разворачивает полотно по ходу приклеивания, а третий – прокатывает его катком. Более детально это можно увидеть на фото.

Укладка рулонной кровли: фото – пример

- Если разогревать полотно правильно, то по краям должен выступать битум толщиной 2 см.

- Ходить по только что уложенному рулонному материалу нежелательно.

- Человек, прокатывающий катком, должен аккуратно удалить все пузырьки воздуха. После приклеивания желательно проверить крепление краев материала. Плохозакрепленные края необходимо отодрать шпателем и снова прогреть газовой грелкой и придавить к основанию.

- Края рулона необходимо прокатывать с особой тщательностью. Движения катка по рулонному материалу должны быть под некоторым углом, начиная с середины полотна и двигаясь к краям.

- Полотна приклеиваются с нахлестом: продольный нахлест – 10 см, торцевой – 15 см.

- Для укладки рулонного материала на парапеты необходимо сделать следующее: отрезать кусок необходимой длины, затем прикрепить механическим способом его верхний край к парапету, после приклеить полотно наплавлением к основанию.

- Для укладки материала в углах – внутренних и внешних – необходимо отрезать полотно большего размера и приклеивать его с нахлестом.

- Для укладки материала вокруг приемных воронок водосточной системы необходимо отрезать куски полотна и приклеить их так, чтобы вокруг воронок образовались квадраты 70х70 см.

- Второй и третий слой рулонного материала крепятся точно в такой же последовательности. Не стоит забывать о местах примыкания к вертикальным объектам, парапетам, воронкам. После каждого слоя в этих местах укладываются дополнительные слои.

Помните, что укладывать рулонный материал необходимо только в одном направлении.

Технология укладки рулонной кровли холодным способом

Холодная укладка рулонной кровли несколько отличается от горячего способа. Отметим самые явные различия в технологии:

- Перед укладкой рулона его необходимо раскатать и оставить в таком положении минимум на сутки. Если такой возможности нет, то необходимо раскатать рулон, а затем скатать в обратном направлении.

- Укладка первого рулона производится так: рулон раскатывается до середины, проверяются размеры полотна, достаточно ли его до места начала укладки, затем развернутая часть полотна снова скатывается в рулон.

В итоге должно получиться так: рулон, разделенный пополам на два рулончика.

В итоге должно получиться так: рулон, разделенный пополам на два рулончика. - Затем один человек промазывает мастикой основание там, где будет укладываться рулонный материал. Достаточно за раз обработать площадь не более 1,5 м2.

- Второй человек раскатывает рулон на основание, промазанное мастикой.

- Нахлест рулонного материала должен составлять: продольный 8 – 10 см, торцевой – 15 см.

Помимо укладки рулонной кровли на мастику существует и другой способ холодной укладки. Если использовать мембранные рулонные материалы, то их можно укладывать либо на клей, либо механическим способом.

Укладка мембранных рулонных материалов на клей довольно дорогое удовольствие, поэтому чаще используется механическая укладка. Сварка полотнищ мембранной кровли между собой производится с помощью специального сварочного оборудования.

Термопластичные полотнища хорошо скрепляются горячим воздухом температурой 600 °С. Края прокатываются по горячему специальным валиком-катком. Примыкания полотна к вертикальным элементам выполняются с помощью строительного фена.

Примыкания полотна к вертикальным элементам выполняются с помощью строительного фена.

Примыкание рулонной кровли к вертикальным элементам

Места примыканий рулонной кровли к вертикальным элементам считаются самыми сложными, так как велика вероятность попадания под материал воды. Укладка рулонного материала в таких местах выполняется минимум в 2 слоя:

- Отрезается первый кусок такой ширины, чтобы его верхний край заходил на вертикальный элемент минимум на 25 см.

- Верхний край закрепляется механическим способом – гвоздями или саморезами.

- Остальная часть полотна приклеивается к основанию.

- Отрезается второй кусок такой ширины, чтобы его верхний край заходил на вертикальный элемент на 35 см.

- Верхний край куска сворачивается в маленький рулик 5 см, прикладывается к вертикальному основанию и закрепляется с помощью монтажной планки.

- Остальная часть полотна разогревается и приклеивается к основанию.

Скатная рулонная кровля: технология монтажа

Особенностью монтажа рулонной кровли на скатную крышу является то, что в качестве основания используется сплошная обрешетка из ОСП или фанеры. Также стоит уделить пристальное внимание карнизам, свесам, ендовам, вертикальным элементам и коньку.

Также стоит уделить пристальное внимание карнизам, свесам, ендовам, вертикальным элементам и коньку.

Как уже писалось, если уклон кровли менее 15 %, то укладывать материал необходимо параллельно коньку. Первое полотно стелют в самом низу с краю, перепуск на карнизный свес должен быть не менее 12 – 15 см. Этот свисающий край затем фиксируется с помощью прижимной доски. Далее укладка производится снизу вверх. Все последующие ряды укладываются с нахлестом в 10 см. Последнее полотно укладывают с нахлестом на конек не менее 25 см. Затем производят укладку на второй скат по точно такой же технологии.

Если уклон крыши более 15 %, то укладывать материал можно поперек конька. Для этого плотно раскатывают сверху вниз, а нахлест на конек должен составлять не менее 30 – 40 см.

Закреплять рулонный материал на скатной кровле можно как наплавляемым способом, так и приклеиванием на мастику. Для укладки механическим способом используется наклеечная машина, чтобы соединять края полотен.

Для покрытия ендов и разжелобков материал укладывают в 4 – 5 слоев. Первые 3 слоя укладывают сразу, выполняя нахлест 10 см. Четвертый и пятый слой укладывают, перемежая их со слоями рулонного материала на скате. Если ширина ендов менее 60 см, то полотна на них приклеивают вдоль. Если ширина больше 60 см, то полотна разрезают на куски и приклеивают поперек. При этом необходимо следить, чтобы сток воды осуществлялся беспрепятственно. Для этого материал начинают укладывать снизу вверх.

В местах свесов и карнизов материал укладывают с запасом 10 – 15 см. Затем край заворачивают и закрепляют кровельными гвоздями. Сверху края карнизов по бокам здания закрывают кровельной сталью. В местах свесов обязательно монтируют желобки для водостока.

Укладка рулонной кровли считается одним из самых простых способом покрыть крышу. Главное, соблюдать технологию, следить за тем, чтобы под материалом не оставалось воздушных пузырьков, и края были прочно закреплены.

Укладка рулонной кровли: видео — пример

youtube.com/embed/0GCI2RWlTxg?rel=1&autoplay=0&wmode=opaque» frameborder=»0″>

Наплавляемая кровля — устройство и технология укладки (видео и фото)

Наплавляемая кровля – надежный способ создания прочного, долговечного, герметичного и простого в обслуживании кровельного покрытия, который широко используется в промышленном и гражданском строительстве. Укладка рулонных гидроизоляционных методом наплавления в основном применяется для организации плоских эксплуатируемых и неэксплуатируемых крыш с уклоном не более 2 градусов. Технология монтажа мягкой крови достаточно проста для выполнения своими руками, если знать, как правильно подготовить основания для настила покрытия и качественно его зафиксировать. В этой статье мы расскажем о последовательности укладки рулонных кровельных материалов с помощью газового оборудования.

Содержание статьи

Характеристика наплавляемых материалов

Технология укладки рулонным материалов методом наплавления – технологически сложный процесс, для выполнения которого используется специальное оборудование. Наплавляемые гидроизоляционные покрытия отличаются от других способом фиксации к основанию, которое осуществляется за счет нагревания нижнего слоя из легкоплавкого битума. Использование рулонных материалов для гидроизоляции крыши позволяет получить практически монолитное, герметичное и погодоустойчивое покрытие, которое прослужит 10-25 лет. Направляемая кровля по сравнению с другими вариантами перекрытия обладает следующими преимуществами:

Наплавляемые гидроизоляционные покрытия отличаются от других способом фиксации к основанию, которое осуществляется за счет нагревания нижнего слоя из легкоплавкого битума. Использование рулонных материалов для гидроизоляции крыши позволяет получить практически монолитное, герметичное и погодоустойчивое покрытие, которое прослужит 10-25 лет. Направляемая кровля по сравнению с другими вариантами перекрытия обладает следующими преимуществами:

- Герметичность финишного слоя кровли. Благодаря особой технологии укладки мягкой кровли методом наплавления, швы между слоями материалов не совпадают, потому покрытие получается герметичным.

- Высокая степень теплоизоляции и шумоподавляющей способности. Наплавляемые рулонные покрытия предотвращают теплопотери через поверхности кровли, а также снижают уровень шума во время дождя, града, ветра.

- Долговечность. Качественные рулонные покрытия на основе стекловолокна и модифицированного битума служат более 20 лет без растрескивания и повреждений.

Обратите внимание! Единственным недостатком наплавляемых покрытий считается высокая воспламеняемость таких материалов, а также использование для укладки пожароопасного газового оборудования.

Устройство кровли из наплавляемых материалов

Выбор материала

Наплавляемая кровля — обширная категория рулонных кровельных материалов, объединенная общим методом укладки. Чтобы прикрепить такое покрытие на основание крыши, необходимо газовой горелкой разогреть нижний слой из легкоплавкого битума газовой грелкой до 150-170 градусов. По составу различают несколько видов наплавляемых материалов:

- Битумные. Наиболее недорогими и доступными считаются битумные покрытия, которые изготавливаются из кровельного картона путем пропитки заготовок битумом с последующей обработкой бронирующей посыпкой. К той категории материалов относится толь, рубероид. Недостатком такой кровли считается низкая погодоустойчивость и механическая прочность.

- Полимерные. Полимерными покрытиями называют кровельную продукцию, изготовленную из современных полимеров, улучшающих качество, гидроизоляционные качества и увеличивающих срок службы кровли.

- Битумно-полимерные. Такие покрытия изготавливают из пропитанного смесью битума с присадками и полимерами стекловолокна. Они отличаются повышенной износостойкостью, погодоустойчивостью и эластичностью, но и стоят намного дороже.

Опытные мастера утверждают, что лучше всего зарекомендовали в Российском климате. Кроме того, они обладают максимально выгодным соотношением цены и качества.

Строение материала на основе стекловолокна

Строение материалов на основе кровельного картона

Характеристики кровельных мембран

Виды основания

Устройство наплавляемой кровли напоминает слоеный пирог, в качестве первого слоя которого выступает основание крыши, куда укладываются сначала 2-3 слоя подкладки, а затем 1-2 финишного покрытия. Технология укладки рулонных материалов не допускает монтаж кровли на легковоспламеняющиеся основания, к примеру, дерева, так как для этой операции используется пожароопасное оборудование. Выполнить монтаж мягкой кровли этим методом можно на следующие виды перекрытий:

Технология укладки рулонных материалов не допускает монтаж кровли на легковоспламеняющиеся основания, к примеру, дерева, так как для этой операции используется пожароопасное оборудование. Выполнить монтаж мягкой кровли этим методом можно на следующие виды перекрытий:

- Перекрытия из железобетонных плит с заделанными влагостойким раствором швами без выравнивающей стяжки.

- Монолитная выравнивающая стяжка из цементно-песчаного бетона марки М 150.

- Теплоизоляционные плиты из минеральной ваты, не выровненные стяжкой.

Учтите, что технология укладки наплавляемой кровли подразумевает фиксацию материала на чистое, сухое, выровненное, негорючее основание с высокой агитирующей способностью. Чтобы покрытие надежно приклеилось к основанию выполняют комплекс подготовительных работ.

Подготовка основания

Правильная технология подготовки основания крыши к наплавлению кровельных материалов оказывает существенное влияние на долговечность прочность, герметичность и износостойкость покрытия. Правильно подготовленное к приклеиванию мягкой кровли перекрытие должно быть гладким, сухим и сухим. Для получения надежной фиксации материала, необходимо выполнить целый комплекс мероприятий:

Правильно подготовленное к приклеиванию мягкой кровли перекрытие должно быть гладким, сухим и сухим. Для получения надежной фиксации материала, необходимо выполнить целый комплекс мероприятий:

- Очистка поверхности крыши от пыли, грязи и других загрязнений. Это можно сделать с помощью «продувания» кровли с помощью строительного фена и или путем струйно-абразивной чистки.

- Просушка основания крыши. Чтобы под кровельным материалом не было воды, необходимо тщательно просушить перекрытия. В сухую, солнечную погоду испарение влаги из толщи бетона происходит в течении 2-3 суток. Ускорить этот процесс можно с помощью строительного фена.

- Швы между бетонными плитами основания, а также все неровности и выбоины заделывают влагостойким бетоном марки М 150.

- Поверхность основания грунтуют битумной мастикой с помощью валика для образования липкой пленки, улучшающей адгезию между наплавляемой кровлей и прикрытием.

Важно! Не допускается перед укладкой наплавляемых материалов обработка основания крыши механическими щетками, шлифовальными дисками и другими устройствами, ведущим к образованию борозд на поверхности бетона.

Подготовка основания

Оборудование и инструменты

Технология наплавления кровли на бетонное основание достаточно проста и не представляет сложности даже для малоопытного мастера. Чтобы облегчить себе работу, необходимо заблаговременно позаботиться об инструментах и оборудовании, используемых для монтажа:

- Острый кровельный нож, с помощью которого нарезают полотна кровельного материала.

- Щетки для очистки кровли от загрязнений.

- Прикаточный валик, которым прижимают наплавляемое покрытие к основанию в процессе укладки.

- Битумный праймер для грунтования поверхности основания.

- Валик для нанесения битумной мастики в процессе грунтования.

- Газовая горелка и баллон с газом для наплавления гидроизоляционного покрытия.

Помните, что работать с наплавляемыми кровельными покрытиями необходимо с использование средств индивидуальной защиты. Чтобы обезопасить себя от повреждения роговицы глаз, дыхательных путей и кожи, используйте спецодежду, рукавицы, маску на глаза и респиратор.

На крышах высотой более2 этажей работать разрешается только со страховкой.

Технология укладки

Наплавляемая кровля укладывается в сухую, безветренную погоду при температуре выше 5 градусов. При температуре окружающей среды меньше этого показателя, расплавление нижнего слоя затрудняется, а расход газа увеличивается. Работы выполняются в следующем порядке:

- Сначала оборудуются галтели – бортики с уклоном 45 градусов, расположенные в местах примыканий кровельного материала с вертикальными поверхностями. Они необходимы, чтобы предотвратить истирание кровельного материала в швах.

- Вертикальные поверхности, на которые будет выполняться заход гидроиляционного покрытия, зашкуривают, чтобы улучшить адгезию.

- Затем приклеивают подкладочный слой покрытия. Для этого рулон раскатывают, закрепляют его край, а заем, расплавляя нижний слой материала газовой горелкой, прижимают гидроизоляционное покрытие прикаточным валиком.

- Вторую полосу покрытия приклеивают с нахлестом 10-15 см, чтобы защитить шов от проникновения влаги.

- Проверяют качество приклеивания первого слоя. Материал в районе швов не должен отходить или пузыриться.

- Аналогичным образом приклеивают последующие слои наплавляемого покрытия. Однако, фиксируются они со смещением, чтобы швы между полосами не совпадали.

Важно! Опытные кровельщики утверждают, что наплавляемая кровля отлично крепится даже поверх старого покрытия, если хорошенько просушить его, устранить пузыри, заделать трещины.

Технология укладки

Узлы примыкания с вертикальными поверхностями

Видео-инструкция

Лучшие методы сварки — обеспечение хороших сварных швов TPO

Что такое сертификация GAF Master Elite

Марди Гулд • 24 ноя, 2019 •

А почему это должно вас волновать. Когда дело доходит до кровли и найма лучших из лучших для вашего бизнеса или дома, если они являются законными компаниями, этого должно быть достаточно, верно? Что ж, позвольте мне сказать вам так: если бы у вас был выбор между ужином со стейком по телевизору или ужином в ресторане Five Star, вы бы выбрали ужин по телевизору? Возможно нет. Тот же принцип применяется при поиске качественного подрядчика по кровельным работам, который знает все тонкости отрасли и многое другое. Сертифицированный подрядчик означает, что кровельщик обучен установке определенного продукта. Статус сертифицированного подрядчика GAF Master Elite означает, что кровельщик должен был пройти более строгий процесс отбора и обучения, чтобы убедиться, что он соответствует стандартам GAF (самым высоким в стране).Итак, чтобы вы могли принять обоснованное решение при найме кого-либо, помните о важности найма сертифицированного подрядчика GAF Master Elite. Так что это значит? Подводя итог, это означает, что тот, кто получил этот сертификат, не только невероятно хорошо осведомлен, но и превышает отраслевые стандарты. Вот 3 основных причины, по которым вам следует нанять сертифицированного подрядчика GAF: Подрядчик Master Elite — единственный тип кровельщиков, который может предоставить золотую гарантию, самую мощную и существенную гарантию во всей кровельной отрасли.

Тот же принцип применяется при поиске качественного подрядчика по кровельным работам, который знает все тонкости отрасли и многое другое. Сертифицированный подрядчик означает, что кровельщик обучен установке определенного продукта. Статус сертифицированного подрядчика GAF Master Elite означает, что кровельщик должен был пройти более строгий процесс отбора и обучения, чтобы убедиться, что он соответствует стандартам GAF (самым высоким в стране).Итак, чтобы вы могли принять обоснованное решение при найме кого-либо, помните о важности найма сертифицированного подрядчика GAF Master Elite. Так что это значит? Подводя итог, это означает, что тот, кто получил этот сертификат, не только невероятно хорошо осведомлен, но и превышает отраслевые стандарты. Вот 3 основных причины, по которым вам следует нанять сертифицированного подрядчика GAF: Подрядчик Master Elite — единственный тип кровельщиков, который может предоставить золотую гарантию, самую мощную и существенную гарантию во всей кровельной отрасли. Звучит важно, правда? Потому что это так! Вы получаете эксклюзивные льготы, когда имеете сертификат GAF Master Elite; Другими словами, вы предоставляете своим клиентам лучшее качество и услуги. Они предлагают лучшие гарантии и продукты, чем те, которые не относятся к GAF Master Elite. GAF требует, чтобы подрядчики проходили тщательную оценку, прежде чем они будут сертифицированы, чтобы гарантировать, что клиент получает не только высочайший стандарт обслуживания, но и этичный.Например, они проверяют финансовую / кредитную историю / надежность каждого подрядчика, чтобы у них было меньше шансов забрать ваши деньги и никогда не выполнять свою работу. Для получения сертификата GAF Master Elite требуется постоянное обучение, чтобы сертификат оставался активным. Это означает, что они всегда в курсе последних технологий и приложений, используемых в отрасли. В стране есть лишь ограниченное количество сертифицированных подрядчиков GAF Master Elite (не путать с сертифицированными GAF) (согласно веб-сайту, это около 3%).