Гнутик для холодной ковки своими руками: чертежи, схемы

Горячая ковка известна человеку с тех пор, как он начал обрабатывать и применять в своей жизни металлы. До изобретения штамповки и металлорежущих станков горячая ковка и литье были единственными способами производства инструментов и оружия, предметов домашней утвари и украшений.

Кузнечные работыЧтобы освоить традиционное кузнечное дело, нужно было долго учиться и приобретать опыт. Изделия кузнеца получались весьма трудоемкими и уникальными, это несомненное достоинство для художественного творчества и столь же явный недостаток там, где нужно большое количество одинаковых изделий.

Холодная ковка

Таких недостатков горячей ковки, как:

- большая трудоемкость,

- высокие требования к квалификации мастера,

- низкая повторяемость изделий.

Холодная ковка

Недостатков лишен метод холодной ковки. Он основан на свойстве металлов изменять в определенных пределах свою форму под воздействием механического усилия. Технология применима к пруткам круглого и квадратного сечения, металлической полосе, трубам и прокату различного профиля. Несколько базовых операций, таких, как

Технология применима к пруткам круглого и квадратного сечения, металлической полосе, трубам и прокату различного профиля. Несколько базовых операций, таких, как

- изгиб заготовки под заданным углом и по заданному радиусу,

- формирование завитков и спиралей,

- скручивание одной или нескольких заготовок по продольной оси

и комбинация получившихся деталей позволяет создавать кружевные ограды, беседки, скамейки, элементы декора и домашней утвари в разумные сроки и по приемлемой цене, в разы, а то и в десятки раз ниже, чем при использовании горячей ковки.

К тому же все элементы будут совершенно одинаковыми по форме и размеру, что особенно важно при формировании из них узоров и орнаментов.

Для получения основных элементов используют специальные станки.

- Гнутик — один из самых популярных.

Он позволяет сгибать пруток под заданным углом и по заданному радиусу, в том числе и в виде волны.

Он позволяет сгибать пруток под заданным углом и по заданному радиусу, в том числе и в виде волны. - Улитка служит для закручивания конца прутка или трубы в спираль

- Торсион предназначен для скручивания прутка вдоль его продольной оси.

Если планируется выпуск больших серий изделий — то понадобится станок промышленного производства. Он обладает высокой производительностью, достаточным ресурсом, снабжен электроприводом достаточной мощности, совмещая в себе гнутик, улитку и торсион. Передовые производители оснащают свои агрегаты полуавтоматическими приставками, и роль работника сводится к установке нужной оправки, закреплению заготовки и запуску программы. Система сама регулирует скорость подачи, силу прижима формующего ролика, начало и окончание формовки.

Если же вы планируете для начала просто познакомиться с технологией холодной ковки, пощупать руками, то устройство начального уровня можно сделать самостоятельно, сэкономив значительные суммы, поскольку промышленные агрегаты приближаются по цене к автомобилю.

Станок гнутик

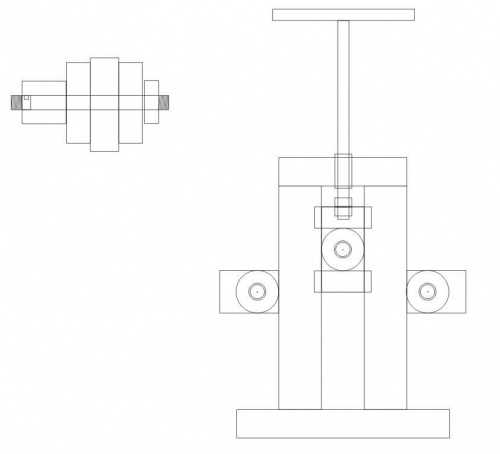

Одна из несложных конструкций самодельного гнутика состоит из следующих частей:

- Массивное основание с пазом.

- Подвижный упор, перемещаемый по пазу червячным механизмом

- Два неподвижных упора-прижима, закрепленные на основании.

Приспособление «Гнутик»

Валики на неподвижных упорах выполняются сменными, чтобы иметь возможность гнуть прутки и трубы под разными углами и радиусами. На подвижном упоре также закрепляется сменный валик или клин, в зависимости от требуемой формы изгиба.

Пока еще прямую заготовку зажимают неподвижными упорами и, вращая привод червячного механизма гнутика, подводят к ней подвижный упор — клин или ролик. Продолжая вращать привод, сгибают заготовку до нужного угла.

Сделать гнутик для холодной ковки своими руками вполне реально, достаточно точно следовать чертежу, соблюдая размеры и припуски.

Трудности в домашней мастерской могут возникнуть с фрезерованием высокопрочной стали и со сверлением в ней отверстий.

Если такого оборудования в мастерской пока нет, лучше разместить заказ на основные части гнутика на производстве — дрелью и лобзиком такую работу будет не выполнить.

Соединение и покраска деталей

Для сборки деталей в желаемую конструкцию необходимо предусмотреть ровное свободное пространство — на полу или на столе, в зависимости от размеров. Заготовки лучше подвергнуть пескоструйной обработке, чтобы снять возможную ржавчину и зачистить поверхность перед сваркой и покраской. Пескоструйный агрегат можно также сделать самостоятельно из отслужившего свое газового баллона, пары патрубков и кранов. Для форсунки можно использовать керамический корпус отработанной свечи зажигания. Для этого достаточно владеть навыками сварочных и слесарных работ.

После пескоструйной обработки детали раскладываются на сборочной площадке. Для удобства работы можно использовать бруски-подкладки. После того, как части размещены, стоит проверить еще раз соответствие их расположения чертежу. Далее, зафиксировав ключевые элементы конструкции струбцинами, точечной сваркой надо прихватить их друг к другу. В последний раз проверив размеры, углы и взаимное расположение, можно приступать к проварке всех нужных швов.

Для удобства работы можно использовать бруски-подкладки. После того, как части размещены, стоит проверить еще раз соответствие их расположения чертежу. Далее, зафиксировав ключевые элементы конструкции струбцинами, точечной сваркой надо прихватить их друг к другу. В последний раз проверив размеры, углы и взаимное расположение, можно приступать к проварке всех нужных швов.

После сварки требуется зачистить окалину проволочными щетками, закрепленными в дрели, а в труднодоступных местах и вручную. Конструкция готова к покраске. В зависимости от выбранных грунтов и финишной краски, а также от способа нанесения, сборку укладывают на прокладочные бруски или крепят вертикально временными упорами.

Конструкции с высокой плотностью деталей удобно красить из краскопульта, для редкой решетки для уменьшения потерь краски придется вооружиться кисточкой.

Изделия, произведенные методом холодной ковки

Методом холодной ковки делают самые разнообразные изделия. Это, прежде всего элементы решеток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в несколько метров ее трудно отличить от кованой решетки. Любую решетку оживят завитки и спирали, складывающиеся в замысловатые узоры и орнаменты. Обычный забор, таким образом, кроме утилитарного назначения приобретает еще и художественную ценность. Для этого потребуются гнутик, улитка и торсион.

- Очень красивая кованая роза подсвечник

- Кованые изделия

Отлично смотрятся на придомовой территории кованые стойки для фонарей, перила для мостиков через водоемы, навесы и крылечки, столики и скамейки. Да и саму беседку неплохо сделать из кованого прутка. Неожиданную для сурового металла легкость и воздушность придадут ей завитки и спирали, а витые опоры подчеркнут стремление ввысь.

- Кованые ножки скелеты для мангала

- Кованые кочерга и совок для мангала неотъемлемая часть любого праздника с костром

Широко распространены сегодня и кованые мангалы, также дополняющие хозяйственное назначение эстетическим впечатлением. Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Также весьма популярны детали балюстрад, ограждений лестниц и балконов. Здесь также широко применяются завитки и спирали, причем не только как украшение, но и как конструкционный элемент. Весьма уместно выглядит скрученная вдоль продольной оси балясина, а угловые опоры часто выполняют из нескольких прутков, скрученных вместе. Также на торсионном станке делают т.н. «фонарик»- несколько изогнутых спиралью прутков, соединенных концами методом сварки.

- Уникальные перила кованые из виноградной лозы

- Балкон с большим кованым козырьком

Следующая область применения холодной ковки – детали декора помещений и мебели. Дверные ручки и шпингалеты, каминные инструменты и вешалки, стойки для зонтов и карнизы для гардин и портьер-здесь широко используются малые завитки и закрученные прутки.

Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

чертежи и видео — Обзоры оборудования для бизнеса

Самостоятельно изготовленные станки для холодной ковки окупятся довольно быстро, ведь при их изготовлении чрезмерных затрат не потребуется. Это поможет вам в короткие сроки организовать свой небольшой бизнес — мастерскую по производству изделий холодной ковки. Если возможности сделать оборудование для ковки своими руками у вас нет, тогда можно купить готовое:

Но? если вы все-таки решили самостоятельно своими руками сделать оборудование для холодной ковки, то какие же станки вам потребуются для работы:

- Улитка

- Гнутик

- Твистер

- Фонарик

- Волна

- Объемная

В этой статье мы более подробно остановимся на оснастке Гнутик — как самостоятельно изготовить данный станок.

Оснастка Гнутик для холодной ковки — важный элемент всей работы. С его помощью происходит сгибание металла, причем угол сгиба мастер может выбирать самостоятельно. Также Гнутик применяется для сгибания дуг с разными радиусами. Станок Гнутик представляет собой основание с ползуном. На ползуне Гнутика закреплены упоры — с углом и цилиндрические неподвижные упоры. Для сгибания металлического прутка под углом нужно переместить ползун и угловой упор. Для того чтобы сделать дугу необходим третий цилиндр, расположенный напротив углового упора.

Также Гнутик применяется для сгибания дуг с разными радиусами. Станок Гнутик представляет собой основание с ползуном. На ползуне Гнутика закреплены упоры — с углом и цилиндрические неподвижные упоры. Для сгибания металлического прутка под углом нужно переместить ползун и угловой упор. Для того чтобы сделать дугу необходим третий цилиндр, расположенный напротив углового упора.

На фото, расположенном ниже, представлен чертеж нижней планки оснастки Гнутик.

Более «полный» чертеж оснастки Гнутик для холодной ковки представлен в видеоролике «Чертеж Гнутика своими руками». По словам мастера, в данный чертеж станка Гнутик внесены изменения по улучшению качества оснастки.

Следующее видео показывает работу станка Гнутик, сделанного своими руками. На станке изготавливают различные геометрические фигуры — змейку, ромб, квадрат, элемент сердечко, элемент кольцо, заготовку для элемента хомут и другие.

Оборудование для гибки различного проката представлено на следующем видеоролике. По словам автора, оборудование гнет квадрат до 14 мм, круг и арматуру до 16 мм, полосу до 30 мм.

Гнутик для холодной ковки своими руками: чертежи, схемы

История возникновения кузни: описание холодной ковки

Ковка – это процесс обработки металла для придания ему желаемой формы, превращения заготовки (болванки) в продукт. У людей, которые незнакомы с особенностями работы по металлу, слово «кованый» ассоциируется с кузней, где болванку разогревают от 800 до 1000°С и обрабатывают молотом для придания формы. Но в быту чаще используются предметы, сделанные путем холодной ковки. Кастрюли, чайники, узоры на воротах и дверях, металлические подставки выполнены путем деформирования металла под давлением без предварительного нагрева.

Красивые кованые элементы можно создавать даже в домашних условиях без наличия специального дорогостоящего оборудования.

Холодная ковка – более легкий, безопасный и эргономичный способ обработки, чем горячая. Главные преимущества:

- оборудование для холодной ковки металла дешевое и эргономичное;

- небольшая трудоемкость;

- быстрое обучение работе, низкие требования к квалификации;

- возможность создания уникального орнамента из базовых элементов.

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Холодная ковка — один из древних методов обработки металла.

Ручная холодная ковка исторически старше, чем горячая. Первые изделия обнаружены в Египте и Месопотамии и датируются 4-3 тысячелетием до нашей эры. Изначально использовалась руда, которая поддавалась деформации после удара камнем. Холодная ковка применялась для изготовления украшений из золота. Мягкий металл было удобно обрабатывать каменными молотками. Самое древнее изделие найдено в Египте, оно изготовлено 8 тысяч лет назад.

Самое древнее изделие найдено в Египте, оно изготовлено 8 тысяч лет назад.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Твистеры

Издавна кузнецы вили завитки вхолодную по шаблону-оправке рожковым рычажным захватом, поз. 1 на рис. Способ это малопроизводительный и не для хлюпиков, но позволяет достаточно быстро и просто делать разнообразные гибочные оправки из обычной стальной полосы: концевой (упорный) рог рычага не дает шаблону податься под давлением заготовки. Серединный (обводной) рог желательно делать скользящим с фиксацией: работа пойдет медленнее, но, особенно в неопытных руках, точнее.

Простейшие приспособления для холодной художественной ковки

Другое простое приспособление для ручной фасонной гибки – прочная доска с опорным штырями – проставками, поз. 2; в качестве них подойдут обычные болты М8-М24. В зависимости от того, насколько вы дружны с домашним тренажером, работать можно с полосой до 4-6 мм. Выгибают полосу на-глаз, работа идет медленно, зато можно выводить узоры вплоть до Ильи Муромца на коне в полном вооружении или Будды в цветке лотоса. Последний, возможно, и совершенно ручной работы: люди, вполне освоившие хатха- и раджа-йогу, способны руками завивать в узор стальные арматурины.

Последний, возможно, и совершенно ручной работы: люди, вполне освоившие хатха- и раджа-йогу, способны руками завивать в узор стальные арматурины.

Приемы холодной деформации

В этом виде ремесла используют несколько приемов изменения формы металлических изделий:

- Гибка. Это очень простой способ. Сначала конец заготовки надежно фиксируют, затем его сгибают вокруг оправки нужной формы, используя инструмент. В этом случае из-под рук мастера выходят завитки и вензеля разных форм и размеров.

- Кручение вдоль оси. Для выполнения операции достаточно самых простых тисков, но усилий она требует максимальных. В качестве заготовок используют прокат, имеющий ребра. На изделии круглого сечения результата не будет видно.

- Протяжка. Этот прием позволяет изменить сечение прута. Протяжку используют для оформления краев изделия. При навивке на оправку прут просто оттягивают. Для верхнего края заборов делают пики: изделие сначала сплющивают, потом заостряют.

- Чеканка.

Ее производят по листовому металлу. Ударяя по нему с обратной стороны, создают объемный рисунок или отдельный элемент для большого изделия.

Ее производят по листовому металлу. Ударяя по нему с обратной стороны, создают объемный рисунок или отдельный элемент для большого изделия.

Кроме основных технологических приемов используют резку, сварку, шлифовку. В промышленности холодная ковка включает в себя большее количество операций — вырезку, гибку, калибровку, навивку, прошивку, и штамповку. Инструментами служат штампы, с помощью которых выпускают большие партии одинаковых изделий. В качестве главного оборудования используют мощные прессы.

Решетки, садовую мебель, ворота изготавливают из полос и прута, имеющего сечение от 8 до 14 мм. Изделия, сделанные по шаблону, собирают вручную. Кованые элементы заборов или балконных ограждений сваривают друг с другом, затем помещают в раму либо крепят к прочному основанию. Конструкции могут быть разными: как плоскими, так и объемными.

Своими руками

Для того, чтобы создать свой бизнес связанный с производством, необходимо вложить в него финансовые средства. Самая большая доля вложений приходится на приобретение оборудования.

Важно. Стандартный набор ручных станков (улитка, гнутик, волна, твистер, фонарик, глобус) не так сложно изготовить своими руками.. Поэтому начать свой бизнес, используя технологию холодной ковки, представляется с экономической точки зрения весьма целесообразным

Главное чтобы предприниматель владел навыками квалифицированного слесаря и мог выполнить качественный сварной шов

Поэтому начать свой бизнес, используя технологию холодной ковки, представляется с экономической точки зрения весьма целесообразным. Главное чтобы предприниматель владел навыками квалифицированного слесаря и мог выполнить качественный сварной шов.

В ролике ниже показана самоделка и ее создатель делится, с какими трудностями он с ней столкнулся.

Советы по изготовлению гнутика самостоятельно рассматриваются в отдельной статье. Другие виды приспособлений также имеют видео-инструкции с рекомендациями по изготовлению их своими руками.

Другие виды приспособлений также имеют видео-инструкции с рекомендациями по изготовлению их своими руками.

Может быть, вам нужен пуансон? Главные понятия

Вы уже, наверное, заметили, что на нашем сайте мы очень любим указывать на что-нибудь неправильное. Сейчас тоже себе не изменим: понятие «холодная ковка» в привычном значении в корне неверное, читайте внимательно, разъясняем.

Кузнечная продукция – дело эксклюзивное и недешевое. И, в общем-то, уже экзотическое, если исключить штамповку, которая производится автоматически и в огромных объемах.

Штамповка – выдавливание или деформация металла с помощью штамповочного пресса со специальной матрицей – насадкой на конце. Это он и есть – пуансон, который делается из самой высокопрочной стали. Штамповка бывает горячей с нагревом металлов до ковочной температуры и холодной – без какого-либо нагрева. За примером холодной штамповки далеко ходить не нужно – это все металлические банки для напитков.

Виды станков для ковки.

Подбираемся, наконец, к работе с металлами холодным способом – без нагревания. Вопрос: можно ли деформировать металл без нагрева? Ответ: да, можно. Единственный способ – механический. Называется он не очень серьезным словом – наклепыванием или наклепом. Для этого вам придется до одури бить молотом по металлу, пока его структура не начнет значительно меняться.

Этот процесс как раз и является холодной ковкой – механическая деформация металлических заготовок с помощью механических ударов молотом. Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Ну а если серьёзно, то любители холодной ковки методом наклепывания есть, мы пожелаем им успеха и пойдем дальше – к псевдо – холодной ковке, как ее привыкли называть.

Механическую деформацию металлов с помощью различных станков без разогревания правильнее называть гнутьем металлов, потому что в этом методе обработки металлов мастера гнут металлические прутья. Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – художественные аспекты металлического гнутья, на которых мы тоже остановимся, но попозже.

Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – художественные аспекты металлического гнутья, на которых мы тоже остановимся, но попозже.

Самое главное – в дальнейшем мы будем называть этот процесс холодной ковкой – так, как это делается во всех источниках, чтобы не было путаницы. Просто теперь мы разбираемся в методах и понимаем, в чем суть так называемой «холодной ковки».

Кстати, нужен ли вам пуансон? Красивое ведь слово. Вы ведь не будете заниматься промышленной штамповкой металлических заготовок? А вот художественная ковка своими руками – вполне реальная возможность в домашних условиях. Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Крепление элементов узора: последняя обработка металла

После того как все необходимые элементы орнамента созданы, начинается его формирование. Внешний вид узора может немного отличаться от эскиза. Чтобы определить возможные ошибки, нужно провести предварительный просмотр. Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Изделия смотрятся более целостно, если элементы соединены с помощью сварки.

Основных видов соединений два:

- сварочный шов;

- заклепки (или художественные хомуты).

Сварочный аппарат полезно использовать в тех местах, где шов соединения можно легко зачистить или он будет незаметен. Для сохранения эстетичности орнамента изделия из холодной ковки можно поставить фигурные заклепки. Они надежно скрепят составные части и дополнят декор.

Орнамент соединяют постепенно, в зависимости от количества деталей. Изначально скрепляют мелкие элементы, формируют просечки, витые линии и вензеля. Применяют сварку. Шов выравнивают болгаркой, используя зачистной круг толщиной 0,6 см. Он легко обходит изгибы и неровности. Крупные детали соединяют фигурными хомутами. Заклепки ставят симметрично друг другу, чтобы дополнить узор. В завершение работы орнамент обходят зачистным или полировочным кругом.

Крупные детали соединяют фигурными хомутами. Заклепки ставят симметрично друг другу, чтобы дополнить узор. В завершение работы орнамент обходят зачистным или полировочным кругом.

Холодная ковка позволяет создавать своими руками красивые и оригинальные изделия.

Художественная ковка не только является бизнесом или работой, но и может быть занимательным хобби. Оборудование холодной ковки своими руками может сделать даже начинающий мастер из подручных материалов. Специалистов по холодной ковке можно смело назвать художниками, так как они создают красивые орнаменты из неотесанных прутьев, труб и листов. Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

На кованых ограждениях и заборах часто можно заметить не только геометрические узоры, но и цветы, бабочек, листья и прочие элементы декора. Они также выполнены путем применения техники холодной ковки, но методом вальцовки, а не штамповки.

Объемные кованые изделия своими руками делаются из листовой заготовки. Работа с прессом в домашних условиях менее распространенная, чем вальцовка. Выдавливание листов под прессом может быть как ручное (выбивное и вдавливаемое), так и автоматическое. В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

Чертеж будущего кованого изделия существенно облегчит труд мастера.

Оборудование для ковки металла:

- Пуансон (пресс-штемпель или шплинтон) – верхняя часть пресса, она продавливает лист внутрь. Давящая сторона штампа может быть рисующей или гладкой.

- Матрица – элемент, который выполнен по форме необходимого объекта. Нанесенный рельеф под действием давления деформирует пластину, придавая ей необходимую форму.

- Рычаг пресса – ручка или реле для сближения матриц и регулировки силы пресса.

Перед началом работы необходимо создать рисунок будущего изделия. Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Различные типы верстаков позволяют создавать уникальные кованые элементы.

Простую ковку металла в домашних условиях можно выполнить зубилом и молотком. В таком случае зубило выступает как пуансон, наковальня – матрицей, а молоток – рычагом. Для лучшего пропечатывания рисунка под лист можно положить пластину с насечками. Так рельеф будет более четким и красивым.

Обратите внимание! Металл, который используется при штамповке, должен быть мягче, чем пуансон и матрица. В противном случае инструменты быстро сломаются.. Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы

На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков

Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы. На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

Методом холодной ковки можно создавать объемные элементы.

Сформировать необходимый объем изделия холодной ковки можно плоскогубцами. Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Штампы для постоянной работы (в виде листьев, лепестков, цветов и т.д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

Делаем улитку с рычагом

Чертеж станка для ковки.

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками – самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре

К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Столешница

Самодельный станок для ковки.

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице

Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

Улитка простая статичная

Ни в коем случае не игнорируем требование в чертежах – холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, то улитка простая статичная станет самым оптимальным вариантом.

Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Станок для холодной ковки своими руками: чертежи приспособлений

Содержание статьи:

Для изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Самодельный станок для холодной ковки

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

Улитка для холодной ковки

Чертеж улитки для холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа улитка. С их помощью происходит формирование спиралевидных заготовок. Конструкция оборудования позволяет изготовить его своими руками.

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Гнутик для холодной ковки

Гнутик для холодной ковки

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть. Для этого следует установить еще один вращающий вал;

- монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

Твистер для холодной ковки

Схема твистера для художественной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента. Это позволит изготовить детали различной длины;

- следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

Как сделать станок для холодной ковки своими руками

Изготовление станка для холодной ковки своими руками может понадобиться, если вы любите мастерить и не прочь изготовить что-нибудь красивое для домашнего интерьера, загородной усадьбы, для подарков родным и близким людям и просто для души.

Холодная ковка позволяет делать красивые и качественные изделия из металла своими руками.

Величественная красота изделий, выполненных способом ковки, завораживает взоры и манит изящными линиями. Во всех лучших домах непременно можно было встретить такие украшения, как ажурные металлические завитушки. Да и в наше время, когда разработано немалое количество разнообразных технологий и материалов, кованые изделия не утратили актуальности.

Изделия, полученные с использованием ковки, применяются в дизайне наряду с пластиковыми, стеклянными и другими элементами декора. Ковка металла производится горячим или холодным способом. Для выполнения работ горячим методом необходимо выполнить массу особенных условий, поэтому не так легко заниматься ей в условиях дома. Более доступным методом является холодный. Научиться ему легче, а оборудование и станки для ковки можно при желании изготовить самостоятельно.

Плюсы холодной ковки

Необходимые инструменты для холодной ковки.

При холодном способе ковки основные рабочие процессы – гнутье и пресс. Чтобы провести такие мероприятия, не понадобится сообщать металлу определенную температуру. Но некоторая термическая обработка все же должна проводиться между этапами выполнения операции.

Необязательно иметь в распоряжении полноценное оборудование для художественной ковки, многие любители самостоятельно изготавливают некоторые инструменты. С использованием самодельных приспособлений можно придавать изделиям разные причудливые формы. Необходимо лишь обзавестись некоторыми рабочими навыками. Будьте готовы к тому, что для того, чтобы согнуть нужную фигуру, потребуются усилия. Проведение работ возможно лишь с использованием сырья определенной толщины.

Изделия, полученные при помощи оборудования для холодной ковки, оказываются крепче тех, что отливаются или выполняются путем штамповки. Так происходит потому, что прутья из металла, проходящие через оснастку, прессуются одновременно с приданием им нужной формы. При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

Используя оборудование для холодной ковки металла, можно создавать такие изделия:

Оборудование рабочего места кузнеца.

- оконные решетки;

- элементы наподобие поручней для лестницы, балконных козырьков;

- домашнюю мебель – кровати, стулья, столы;

- заборы и ограды;

- элементы, использующиеся в дизайне квартир: треноги для цветов, обрешетки каминов.

При горячей ковке мастеру потребуется не только специальное помещение, но и кузнечное оборудование, а также некоторые особые условия. При холодном методе работы не понадобится предварительно нагревать заготовку, а сам процесс получается экономичнее. При обработке целой партии однотипных элементов в домашних условиях можно делать все с помощью трафаретов. Так удается заметно сократить время изготовления и уменьшить трудозатраты. Иногда изделия приходится прогреть, нагревание выполняют в местах стыков, чтобы не получалось неровностей. Начинающим мастерам рекомендуется перед началом работ хорошо продумать план выполнения, нелишним будет сделать эскиз желаемого изделия.

Вернуться к оглавлению

Оборудование и инструменты для ковки

Ручная оснастка для выполнения операций холодной ковки включает в себя несколько элементов. Основные приспособления, которые могут понадобиться для работы:

- улитка;

- твистер;

- волна;

- гнутик;

- фонарик;

- глобус.

Самодельный станок улитка.

Некоторые названия могут показаться забавными, но это вполне удобные для домашнего использования приспособления.

Основным инструментом для работы является гнутик, он предназначен для изменения формы металла. Его применяют для сгиба изделия под нужным углом или сгибания дуг с разным радиусом.

Улитка применяется чаще для свивания в спирали металлических прутов. Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Вилка – два кондуктора для сгибания валют, применяется для горячей и холодной ковки. Толщина сырья может быть при горячем способе максимум 16 мм, при холодном – 10 мм.

Инструмент под названием «фонарик» служит для сгибания металлических элементов. С его использованием обрабатывают металлические прутья, диаметр которых 30 мм или меньше, или квадратные профили с толщиной 16 мм и меньше.

Схема гибки металла на оправке.

С помощью такого приспособления, как волна, выполняют волнообразно изогнутые элементы. Используют его и для обработки трубок, имеющих круглое или шестигранное сечение, и для трубок из профилей.

Твистер несколько напоминает фонарик, с помощью и того, и другого инструмента можно закручивать прутья вокруг продольной оси.

Глобус помогает сделать большую дугу из квадратного профиля до 12 мм толщиной. При этом концы заготовки тоже плавно загибаются. Так создают различные выпуклые декорирующие элементы.

Такого рода инструмент для холодной ковки совсем несложный, поэтому часто можно встретить и самодельный. Покупному он практически ни в чем не уступает.

Вернуться к оглавлению

Оборудование для ковки своими руками

Часто при работе изготовить самодельные станки для холодной ковки представляется более целесообразным. Далеко не каждый элемент получается полноценно обработать, используя только ручной инструмент для ковки. Да и стоимость такого оборудования немаленькая, даже если речь идет о простом станке-улитке.

Если домашний мастер изготовит какое-либо изделие на самостоятельно сделанном кондукторе, вещь получится уникальной, хотя по некоторым характеристикам и будет уступать той, что изготовлена в условиях промышленности. Когда планируется выполнять немалое количество деталей с применением холодной ковки, целесообразнее изготовить кондуктор с электродвигателем. Так можно облегчить себе рабочие задачи.

Виды ковки.

Нелишним будет предусмотреть выполнение на станке основных типов работ – закручиваний, гибки, вытяжки. Данные приспособления можно объединить при создании кондуктора собственными руками.

При операции вытяжки заготовке придается определенная форма. Для этого ее надо пропустить через пресс или валики, при этом сечение исходного материала уменьшится.

Процесс гибки заключается в том, что заготовку изгибают под нужным углом. Выполнить данную операцию можно с применением шаблонов. Их надо делать следующим образом: подготавливается эскиз детали, по которому затем выполняется шаблон. На металлическую пластину приварите завитушку, затем такой лист закрепляется на станке в держателе. Конец заготовки вставляют в прорезь, второй фиксируется (в некоторых случаях можно просто придержать). При помощи рычага оказывается воздействие на один из концов заготовки, которую следует протащить по всем изгибам по пластине, применяемой в качестве шаблона.

Создавая шаблон, сварочный шов проводить надо с наружной стороны, в противном случае он будет мешать при дальнейшем использовании изделия.

Многие мастера самостоятельно собирают не очень сложные устройства, при помощи которых можно выполнять достаточно замысловатые изделия. Здесь все зависит от рабочих навыков мастера. Можно рассмотреть одну из подобных самодельных моделей, чтобы разобраться в самом принципе работы.

Вернуться к оглавлению

Станок для ковки «Улитка»

При помощи данного устройства домашние умельцы способны выполнять разнообразные спирали и кольца, волны, завитушки. Чтобы изготовить такого рода ручной станок для холодной ковки, надо действовать по определенной технологии, включающей в себя несколько этапов.

Перед тем как сооружать любые устройства, станки для художественной ковки или просто ручные инструменты, необходимо выполнение эскизов, шаблонов, графических изображений будущего изделия. Если не получится сделать полноценные чертежи, то создайте шаблон, он поможет вам при последующих действиях.

Чтобы точнее получилась разметка, удобнее использовать миллиметровую бумагу. Начертите на ней спираль, у которой должен постепенно увеличиваться радиус витков. Между ними должно соблюдаться одинаковое расстояние. Следует заметить, что такое условие надо выполнять лишь в случаях, когда требуется симметричность узоров, поскольку понятие художественной ценности для каждого человека индивидуально. Это касается и количества витков – их обычно не больше 4 шт.

Заранее учитывайте и то, каковы будут заготовки, с которым предстоит работать. Шаг между витками сделать надо так, чтобы он слегка превышал диаметр железных прутьев, в противном случае очень сложно будет вынимать из станка готовую деталь, не повредив ее форму.

Для рабочей поверхности понадобится листовое железо. Толщины в 4 мм будет достаточно. Определение линейных размеров осуществляется на основании габаритов будущих изделий. Чтобы изготовить форму, возьмите полосовой металл с толщиной 3 мм. С таким материалом работать можно с применением ручных инструментов. Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Чтобы обеспечить полноценный рабочий процесс, понадобится выполнить хорошую фиксацию для одного конца заготовки. Здесь пригодится кусок прута, равный ширине полос. Для укрепления рабочей площадки можно использовать верстак. Иногда в качестве стойки применяют отрезок толстостенной трубы, при этом надо следить, чтобы укрепленная так конструкция не помешала другому виду работ. Для этого можно выбрать вариант, при котором вся сборка закрепляется в тисках. Главное – обеспечить как можно большую надежность фиксации, поскольку при холодной ковке физические усилия будут прилагаться немалые.

Вернуться к оглавлению

Сборка устройства

Только после того, как готовы все элементы, можно начинать собирать аппарат. Для того чтобы собрать любой станок для художественной ковки, существует много вариантов. Можно его сделать сплошным, монолитным или разборным. При выборе монолитного устройства части «Улитки» или устройство целиком приваривают к площадке.

По всей длине устройства можно приварить небольшие куски прутков с шагом в 4-5 см, в рабочей площадке для них надо просверлить специальные отверстия. Не забывайте как следует закреплять концы деталей, которые будете изгибать.

Особенно популярной холодная ковка является среди новичков в кузнечном деле. Для выполнения изделий данным способом не потребуется ни хорошо оборудованного помещения (можно обойтись простым сараем или гаражом), ни обладания особыми навыками, не нужны специфические знания о поведении металлов при том или ином воздействии. Что касается оборудования, то все нужные инструменты и даже станки возможно самостоятельно изготавливать в домашних условиях.

Как украсить дом такими изделиями читайте на сайте https://moidomiks.ru

Гнутик для холодной ковки своими руками чертежи, схемы

Горячая ковка известна человеку с той поры, как он начал обрабатывать и применять в собственной жизни металлы. До изобретения штамповки и станков для резки металла горячая ковка и литье были единственными способами производства инструментов и оружия, предметов домашней посуды и украшений.

Чтобы постичь классическое кузнечное дело, необходимо было долго учиться и покупать навык. Изделия кузнеца получались очень трудоемкими и уникальными, это несомненный плюс для художественного искусства и так же неоспоримый минус там, где необходимо очень много похожих изделий.

Холодная ковка

Этих недостатков ковки горячего типа, как:

- большая сложность,

- большие требования к квалификации мастера,

- невысокая повторяемость изделий.

Минусов лишен метод холодной ковки. Он построен на свойстве металлов менять в конкретных пределах собственную форму под влиянием механического усилия. Технология применима к пруткам круглого и квадратного сечения, полосе из металла, трубам и прокату разного профиля. Несколько базовых операций, например, как

- изгиб заготовки под заданным углом и по заданному радиусу,

- формирование завитков и спиралей,

- скручивание одной или нескольких заготовок по продольной оси

и комбинация получившихся деталей дает прекрасную возможность создавать кружевные ограды, альтанки, скамейки, декоративные элементы и домашней посуды в разумные сроки и по подходящей цене, в несколько раз, а то и намного меньше, чем во время использования ковки горячего типа.

Более того все детали будут совсем похожими по размеру и форме, что очень важно при формировании из них узоров и орнаментов.

Для получения важных элементов применяют специализированные станки.

- Гнутик — один из очень востребованных. Он дает возможность сгибать пруток под заданным углом и по заданному радиусу, в том числе и в виде волны.

- Улитка служит для завинчивания конца прутка или трубы в спираль

- Торсион предназначается для сворачивания прутка вдоль его продольной оси.

Если предполагается выпуск больших серий изделий — то понадобится станок товарного производства. Он обладает большой производительностью, достаточным ресурсом, снабжен электрическим приводом достаточной мощности, соединяя в себе гнутик, улитку и торсион. Передовые изготовители оборудуют собственные агрегаты полуавтоматическими приставками, и роль работника сводится к установке необходимой оправки, закреплению заготовки и запуску программы. Система сама изменяет скорость подачи, силу прижима формующего ролика, начало и завершение формовки.

Если же вы запланировали для начала просто ознакомиться с технологией холодной ковки, потрогать руками, то устройство начального уровня можно выполнить своими руками, сэкономив существенные суммы, потому как промышленные агрегаты приближаются по стоимости к автомобилю.

Станок гнутик

Одна из несложных конструкций самодельного гнутика состоит из таких частей:

- Массивное основание с пазом.

- Подвижный упор, перемещаемый по пазу зубчато-винтовым механизмом

- Два недвигающихся упора-прижима, закрепленные на основании.

Валики на недвигающихся упорах делаются сменными, чтобы иметь шанс выгибать прутья и трубы под различными углами и радиусами. На подвижном упоре также крепится сменный валик или клин, в зависимости от необходимой формы изгиба.

Пока еще прямую заготовку зажимают неподвижными упорами и, вращая привод зубчато-винтового механизма гнутика, подводят к ней подвижный упор — клин или ролик. Продолжая вращать привод, сгибают заготовку до необходимого угла.

Сделать гнутик для холодной ковки собственными руками вполне возможно, достаточно точно следовать чертежу, выполняя размеры и припуски.

Трудности в мастерской дома могут появиться с фрезерованием очень прочной стали и со сверлением в ней отверстий.

Если данного оборудования в мастерской пока нет, лучше расположить заказ на весомые части гнутика на производстве — дрелью и лобзиком подобную работу будет не выполнить.

Соединение и покраска деталей

Для сборки деталей в желаемую конструкцию нужно рассчитать ровное свободное место — на полу или на столе, в зависимости от размеров. Заготовки лучше подвергнуть пескоструйной отделке, чтобы снять потенциальную ржавчину и почистить поверхность перед сваркой и покраской. Пескоструйный аппарат можно еще сделать без посторонней помощи из отслужившего собственное баллона с газом, пары патрубков и кранов. Для распылительные устройства можно применять керамический корпус отработанной свечки зажигания. Для этого довольно обладать способностями сварочных и слесарных работ.

После пескоструйной обработки детали разлаживаются на сборочной площадке. Для облегчения работы можно применять бруски-подкладки. После того, как части расположены, необходимо проверить еще раз соответствие их расположения чертежу. Дальше, зафиксировав основные конструкционные элементы струбцинами, точечной сваркой нужно захватить их друг к другу. В последний раз проверив размеры, углы и обоюдное расположение, приступаем к проварке всех необходимых швов.

После сварки требуется почистить окалину проволочными щетками, закрепленными в дрели, а в местах куда сложно добраться и ручным способом. Конструкция готова к окрашиваемым работам. В зависимости от подобранных грунтов и завершальной краски, а еще от способа нанесения, сборку кладут на прокладочные бруски или прикрепляют вертикально временными упорами.

Конструкции с большой плотностью деталей комфортно покрывать краской из распылителя краски, для редкой решётки Для снижения потерь краски придется вооружиться кисточкой.

Изделия, изготовленные методом холодной ковки

Методом холодной ковки делают очень разные изделия. Это, в первую очередь детали решёток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в пару метров ее тяжело отличить от кованой решётки. Любую решётку оживят завитки и спирали, складные в необычные узоры и орнаменты. Обыкновенный забор, аналогичным образом, помимо утилитарного назначения приобретает еще и художественную ценность. Чтобы это сделать будут нужны гнутик, улитка и торсион.

Прекрасно выглядят на территории возле дома кованые стойки для фонарей, лестничные ограждения для мостиков через пруды, выступы крыши и крылечки, столики и скамейки. Да и саму альтанку хорошо сделать из кованого прутка. Неожиданную для сурового металла воздушность и легкость дадут ей завитки и спирали, а витые опоры выделят стремление ввысь.

Очень популярны сегодня и кованые мангалы, также восполняющие домашнее назначение эстетическим впечатлением. Собственно мангал теряется среди выступа крыши, узорчатых стенок и опор, украшенной завитками крыши.

Также очень востребованы детали балюстрад, лестничных ограждений и балконов. Тут также повсеместно используются завитки и спирали, причем не только как украшение, но и как конструкционный компонент. Очень уместно смотрится смотанная вдоль продольной оси балясина, а угловые опоры часто выполняют из нескольких прутьев, смотанных вместе. Также на торсионном станке делают т.н. «фонарик»- несколько изогнутых спиралью прутьев, скреплённых концами методом сварки.

Следующая область использования холодной ковки – предметы декора помещений и мебели. Ручки для двери и шпингалеты, каминные инструменты и вешалки, стойки для зонтов и карнизы для штор и портьер-здесь повсеместно применяются малые завитки и закрученные прутья.

Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Станки для холодной ковки своими руками видео

Если вам нужна холодная ковка, оборудование своими руками, видео по сборке которых представлены ниже, проблем с его изготовлением возникнуть не должно. Ваша основная задача — определить цели, для которых вы будете собирать оборудование в собственной мастерской, гараже или просто на балконе. Многие приспособления для холодной ковки имеют компактные размеры, но широкие функциональные возможности.

Особенности холодной ковки

Чертеж оборудования холодной ковки своими руками

Почему многие домашние умельцы стремятся попробовать свои силы именно в холодной ковке на оборудовании? Это обусловлено некоторыми особенности, характерными для данного способа обработки металла.

- Многофункциональное кузнечное оборудование для холодной ковки можно изготовить своими руками, что позволяет существенно экономить в финансовом плане;

- Заводские станки для металла — удовольствие не из дешевых, потому самодельное оборудование становится идеальным решением для тех, кто хочет своими руками заниматься художественной ковкой;

- Получаемые методом холодной ковки изделия из металла имеют привлекательный внешний вид, оригинальный дизайн, могут отображать ваши самые смелые идеи. Нужно только правильно их реализовать;

- Процесс выполнения холодной ковки своими руками на специализированном оборудовании безопасный и простой, если сравнивать с горячим способом обработки металла;

- Самодельное приспособление для деформации изделий не требует применения повышенной температуры, которая влечет за собой серьезную опасность. Горячей ковкой можно заниматься только в специально оборудованных помещениях, в то время как холодная ковка может проводиться у вас дома без какого-либо риска для жилья.

На самом деле перечислять достоинства, которыми обладает самодельное оборудование, можно бесконечно долго. Вместо этого мы познакомим вас с конкретными примерами устройства, предоставим чертежи и подскажем, как можно собрать своими руками тот или иной вариант оборудования.

Схема холодной ковки своими руками

Отыскать чертежи, видео руководства по сборке различного рода оборудования, предназначенного для холодной ковки, в реалиях нашего времени дело пары минут. При этом, выбирая чертежи, важно понимать, на какой именно результат вы рассчитываете.

Каждый вид холодноковочного оборудования предназначен для выполнения определенных операций с металлом. Некоторые умельцы собирают несколько станков в одном, выполняя целый перечень задач с его помощью.

Но для новичков вполне подойдут отдельно взятые агрегаты по обработке металла. А какими именно они будут, вы можете решить, изучив перечень доступного для изготовления своими руками оборудования.

- Станки Улитки. Могут иметь цельнолитые или съемные элементы. С их помощью прутки металла закручиваются в спирали.

- Универсальные станки. Данное оборудование позволяет резать, клепать и деформировать детали. Как вы понимаете, деформация является контролируемой.

- Станки гнутики. С помощью гнутиков вы можете сделать дуговой изгиб металла под необходимым вам углом.

- Станки твистеры. Они позволяет делать загибы вдоль оси готового изделия из металла, дерева, пластика.

- Станки волны. Из названия становится очевидно, что волны обеспечивают металлу волнообразную форму. С их помощью загибаются металлические прутки.

- Прессы. Если вам требуется на деталь из металла нанести матричный отпечаток, вам пригодится оборудование типа пресс.

- Станок для формирования колец. Он особого названия не имеет, зато великолепно справляется со своими прямыми обязанностями гибочного оборудования для холодной ковки.

Самодельная улитка

Улитка — это основа основ среди оборудования для любого начинающего и профессионального мастера по холодной ковке. Потому если вы решите сделать себе станок, начинать рекомендуется с улитки. Соответствующие чертежи и видео отыскать легко. Да и сама инструкция по изготовлению улитки своими руками выглядит достаточно просто, потому чертежи вам могут и не понадобиться. Такое ручное приспособление позволит начать работу по холодной ковке, создать свои первые шедевры из металла.

Для сборки улитки вам понадобится взять следующее:

- Металлические прутки;

- Стальные листы;

- Металлические полосы;

- Профильную стальную трубу;

- Плоскогубцы;

- Болгарку;

- Сварочный агрегат.

Если вам нужен станок не на один раз, тогда используйте чертежи, а для сборки конструкции оборудования берите только качественный металлопрокат. От его надежности напрямую зависит долговечность и эффективность работы оборудования.

- Чтобы нанести изображение спирали и 3 витков на лист металла, возьмите обычную бумагу. Прут помещается в резьбу, а его диаметр должен составлять 10 мм.

- Из листа стали вырежьте пару пластин. Размер первой будет 100 на 100 миллиметров, а у второй — 130 на 130 миллиметров.

- Прутки и полосы из металла обязательно зачистите наждачкой, чтобы на них не осталось неровностей, дефектов, заусенец.

- Загните стальные полосы, как того требуют чертежи или ваши конкретные потребности. У вас в итоге должно получить три спирали одинаковой формы, но разные по длине.

- Выполните сварочные работы, опираясь на чертежи. Уделите особое внимание качеству проведению сварки, поскольку от этого напрямую зависит долговечность вашего станка.

- Труба приваривается в центре оборудования и завершает изготовление вашего холодноковочного станка под названием улитка.

Торсионное оборудование

С помощью торсионного станка методом холодной ковки создаются спиралевидные изделия. Собрать его своими руками можно, а вот вручную сгибать детали проблематично. Потому чертежи предусматривают использование электрических двигателей при проектировании торсионных холодноковочных станков.

Если вас такой момент в оборудовании не пугает, и вы готовы собрать агрегат, на выходе вы получите прекрасное оборудование для создания оригинальных элементов декора.

Для сборки оборудования холодной ковки требуется следующее:

- Балка из стали;

- Лист стали;

- Хомуты, зажимы и тиски;

- Электрический двигатель с цепью и редуктором;

- Сварочный аппарат;

- Угловая шлифовальная машинка или просто болгарка.

Сам процесс сборки торсионного станка не потребует от вас повышенных знаний, но определенные навыки пригодятся.

- Стальная балка играет роль основания вашего торсионного оборудования.

- С одной стороны балки методом сварки приваривается стальной лист. На него болтами и гайками монтируются тиски.

- Чтобы избежать возможного выскальзывания металла в будущем, снизу и сверху тисков рекомендуется закрепить металлические пластины.

- С другой стороны балки монтируются ролики. На них вы будете устанавливать рабочую поверхность оборудования.

- На противоположном конце устанавливаются другие диски с подвижными компонентами. Следите за тем, чтобы конструкция была на одном уровне с двух сторон.

- Установите стальную ручку, закрепите редуктор, электродвигатель и цепь.

- Обязательно предусмотрите наличие защитного кожуха для вашей конструкции, которая предотвратить нежелательные травмы.

Собрать своими руками агрегаты для холодной ковки — задача, которая по силам каждому. Здесь главное определиться с функциями, которые должен выполнять станок, и выбрать соответствующие чертежи устройства для его последующей сборки своими руками. Начинать советуем с простейших моделей, а по мере накопления опыта переходить на сложные, многофункциональные холодноковочные агрегаты.

Самодельный станок для холодной ковки может пригодиться, если вам нравиться мастерить и вы не прочь сделать своими руками что-то красивое для загородной усадьбы, домашнего интерьера, для подарков близким и родным людям или просто для души.

Величественный внешний вид изделий, сделанных способом ковки, манит изящными линиями и завораживает взоры. Издревле, во всех лучших домах, можно было непременно увидеть такие украшения, как металлические ажурные завитушки. Да и сегодня, когда разработано огромное количество всевозможных материалов и технологий, кованые изделия не потеряли своей актуальности.

Изделия, изготовленные с помощью ковки, используются в дизайне наряду со стеклянными, пластиковыми и иными элементами декора. Ковка металла происходит холодным или горячим способом. Для выполнения процесса горячей ковки нужно выполнить множество особых условий, потому ей очень сложно заниматься в домашних условиях. Более доступным способом является художественная холодная ковка. Научиться ей намного проще, а при желании можно сделать самодельные станки для холодной ковки своими руками.

Процесс холодной ковки

При холодном варианте ковки потребуется два основных процесса:

Чтобы провести данные мероприятия, не нужно сообщать металлу какую-то температуру. Но определенная термообработка все-таки должна происходить между этапами работ.

Необязательно иметь в своем распоряжении полноценные станки для художественной ковки, часто любители изготавливают инструменты своими руками. С помощью самодельного оборудования можно придавать заготовкам всевозможные причудливые формы. Нужно только обзавестись определенными навыками работы. Поэтому готовьтесь к тому, что для того, чтобы согнуть требуемую фигуру, будут необходимы чертежи и немалые усилия. Выполнение работ возможно только с использованием сырья необходимой толщины.

Изделия, которые получаются с помощью самодельного станка для холодной ковки, намного крепче тех, которые выполняются или отливаются с помощью штамповки. Так происходит за счет того, что металлические прутья, которые проходят через оснастку, прессуются вместе с приданием им необходимой формы. При этом способе ковки нужно не допускать ошибок, так как они практически не исправляемы. С приобретением навыков вы сможете создавать своими руками привлекательные и замечательные изделия.

С помощью самодельного станка для холодной ковки, можно изготавливать такие изделия, как:

- элементы вроде балконных козырьков, поручней для лестницы;

- решетки на окна;

- ограды и заборы;

- мебель для дома – столы, стулья, кровати;

- элементы, которые используются в дизайне дома: обрешетки каминов, треноги для цветов.

Во время горячей ковки мастеру необходимо не только отдельное помещение, но и оборудование для кузнечного дела, а также специальные условия. При холодном способе нет необходимости предварительно разогревать заготовку, а непосредственно процесс выходит намного экономичней.

При обработке большой партии однотипных изделий своими руками все можно сделать при помощи трафаретов и чертежа. Так удается значительно уменьшить трудозатраты и сократить время изготовления. Иногда детали необходимо нагреть, прогревание делают на участках стыков, чтобы не было кривизны. Новичкам рекомендуется перед выполнением работ тщательно продумать план изготовления, нелишним будет видео урок и выполнить чертеж будущего изделия.

Инструменты и оборудование

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

Многие названия покажутся забавными, но это довольно удобные для самодельного использования приспособления.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

Станки для ковки

Зачастую при работе, сделать станки для холодной ковки своими руками представляется гораздо целесообразней. Так как не каждый элемент можно полноценно обработать с помощью лишь ручного оборудования для ковки. Да и цена этого оборудования довольно большая, даже когда речь идет о простейшем станке улитке.

Если домашний умелец сделает какое-то изделие на самостоятельно изготовленном кондукторе, то вещь будет уникальной, хотя по некоторым параметрам и будет уступать той, которая сделана в заводских условиях. Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Полезным будет предусмотреть изготовление на станке основных видов работ – вытяжки, гибки и закручиваний. Эти устройства можно объединить во время создания кондуктора своими руками.

Во время вытяжки изделию придается определенная форма. Для чего ее нужно пропустить через валики или пресс, причем сечение исходного сырья уменьшится.

Процесс гибки состоит в том, что деталь гнут под требуемым углом. Выполнить эту операцию можно с помощью шаблонов. Они делаются таким образом: подготавливается чертеж изделия, по которому после делается шаблон. На стальную пластину приварите завитушку, после этот лист крепится на станке в держателе. Окончание заготовки устанавливают в прорезь, второй конец фиксируется. С помощью рычага происходит воздействие на один конец изделия, которое нужно протащить по всем изгибам пластины, используемой в роли шаблона.

Делая шаблон, сварочный шов нужно проводить с внешней стороны, иначе он будет мешать при дальнейшей эксплуатации изделия.

Часто мастера сами собирают простые устройства, с помощью которых можно изготавливать довольно оригинальные изделия. Тут все зависит от опыта мастера. Рассмотрим одну из таких самодельных моделей, чтобы понять сам принцип.

Станок «Улитка» для ковки своими руками

С помощью этого станка домашние мастера выполняют всевозможные кольца и спирали, завитушки, волны. Чтобы сделать этого рода станок, нужно действовать согласно чертежам и технологии, которая включает в себя ряд этапов.

Прежде чем делать любые приспособления, ручные инструменты или станки для художественной ковки, требуется выполнение графических изображений, шаблонов, эскизов, чертежей будущего приспособления.

Чтобы более точно получилась разметка, лучше всего пользоваться миллиметровой бумагой. Нарисуйте на ней спираль, у которой постепенно увеличивается радиус витков. Между витками нужно соблюдать одинаковый шаг. Нужно сказать, что это условие необходимо соблюдать только в случаях, если нужна симметричность узоров, как правило, делают не более 4 шт.

Также учитывайте и то, какие будут заготовки, с которым нужно работать. Дистанцию между витками нужно сделать так, чтобы она немного превышала диаметр металлических прутьев, иначе сложно будет доставать из станка готовое изделие.

Для рабочей поверхности будет необходимо листовое железо. Толщина в четыре миллиметра вполне хватит. Определение размеров происходит на основании габаритов необходимых деталей. Чтобы сделать форму, потребуется листовой металл в виде полос толщиной три миллиметра. С этим материалом можно работать с помощью ручных инструментов. Его просто выгибают по шаблону в спираль с помощью плоскогубцев.

Чтобы создать полноценный процесс работы, необходимо сделать надежную фиксацию одного конца изделия. Тут понадобится кусок прута, который равен ширине полос. Для фиксации рабочей площадки потребуется верстак. Часто в роли стойки используют кусок толстостенной трубы. Главное – обеспечить максимальную фиксацию, так как при холодной ковке усилия прилагаются довольно большие.

Сборка станка

Чтобы сделать любой станок для холодной ковки, существует множество вариантов. Можно его изготовить разборным, монолитным или сплошным. При монолитной конструкции устройство целиком или части «Улитки» привариваются к площадке.

По длине конструкции можно приварить небольшие кусочки прутков с расстоянием 5-6 см, в рабочей площадке для них нужно сделать специальные отверстия. Не забывайте тщательно крепить концы изделий, которые будете выгибать.

Холодная ковка является особенно популярной среди начинающих в кузнечном деле. Для изготовления изделий этим способом не нужно ни хорошо оборудованной мастерской (можно обойтись гаражом или сараем), ни обладания большим опытом, не нужны особые знания о поведении металлов. Что касается приспособлений, то все необходимые станки и инструменты можно изготавливать своими руками в домашних условиях.

Холодная ковка невозможна без специального кузнечного оборудования.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»