Художественная ковка металла своими руками картинки

Автор perminoviv На чтение 4 мин Просмотров 58 Опубликовано

Красивые и качественные кованые изделия всегда вызывают восторг и немалый интерес. В последнее время, все больше и больше людей хотят овладеть огненным делом.

Мастера такой древней профессии – кузнецы.

Обучится кузнечному ремеслу возможно разными способами. А после, можно обустроить в гараже или сарае место для ковки металла и разбавлять дизайн жилья коваными предметами своими руками.

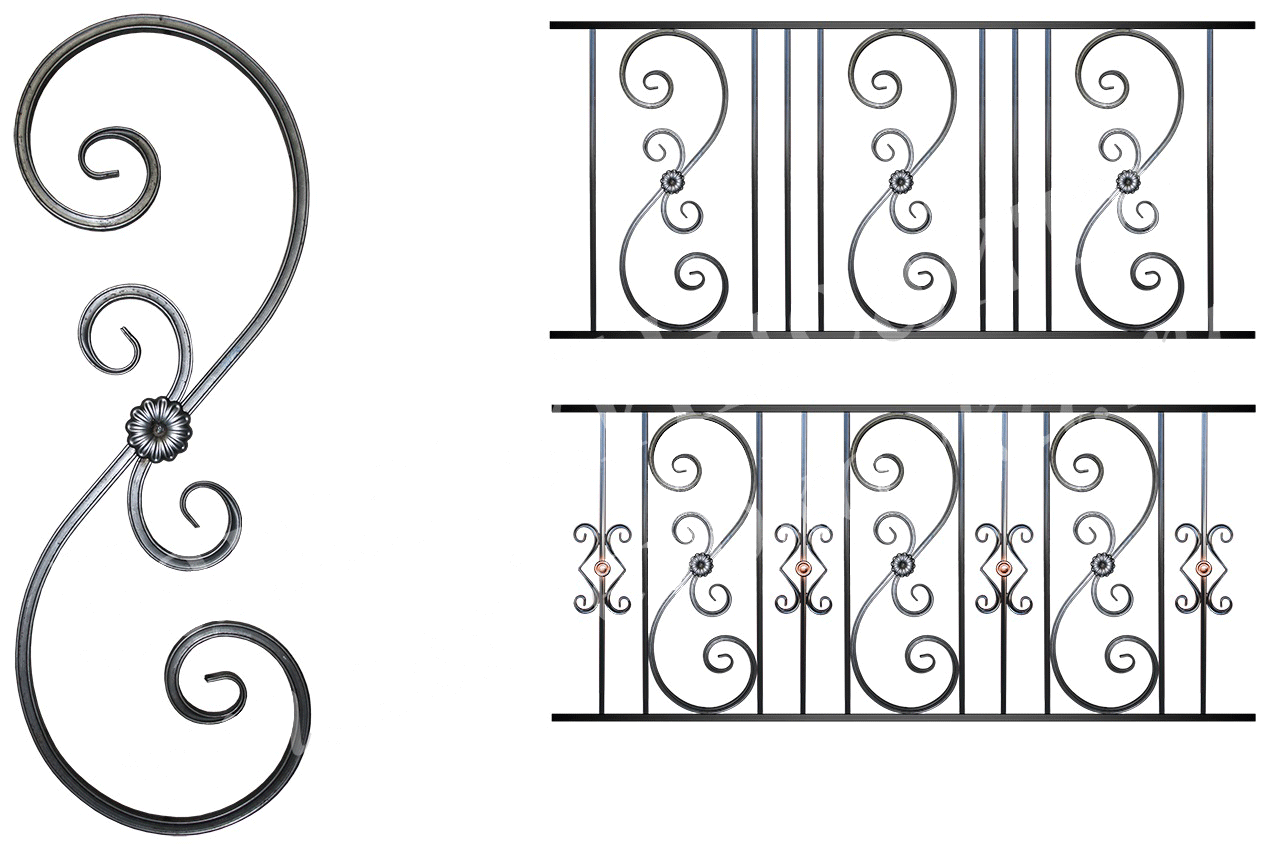

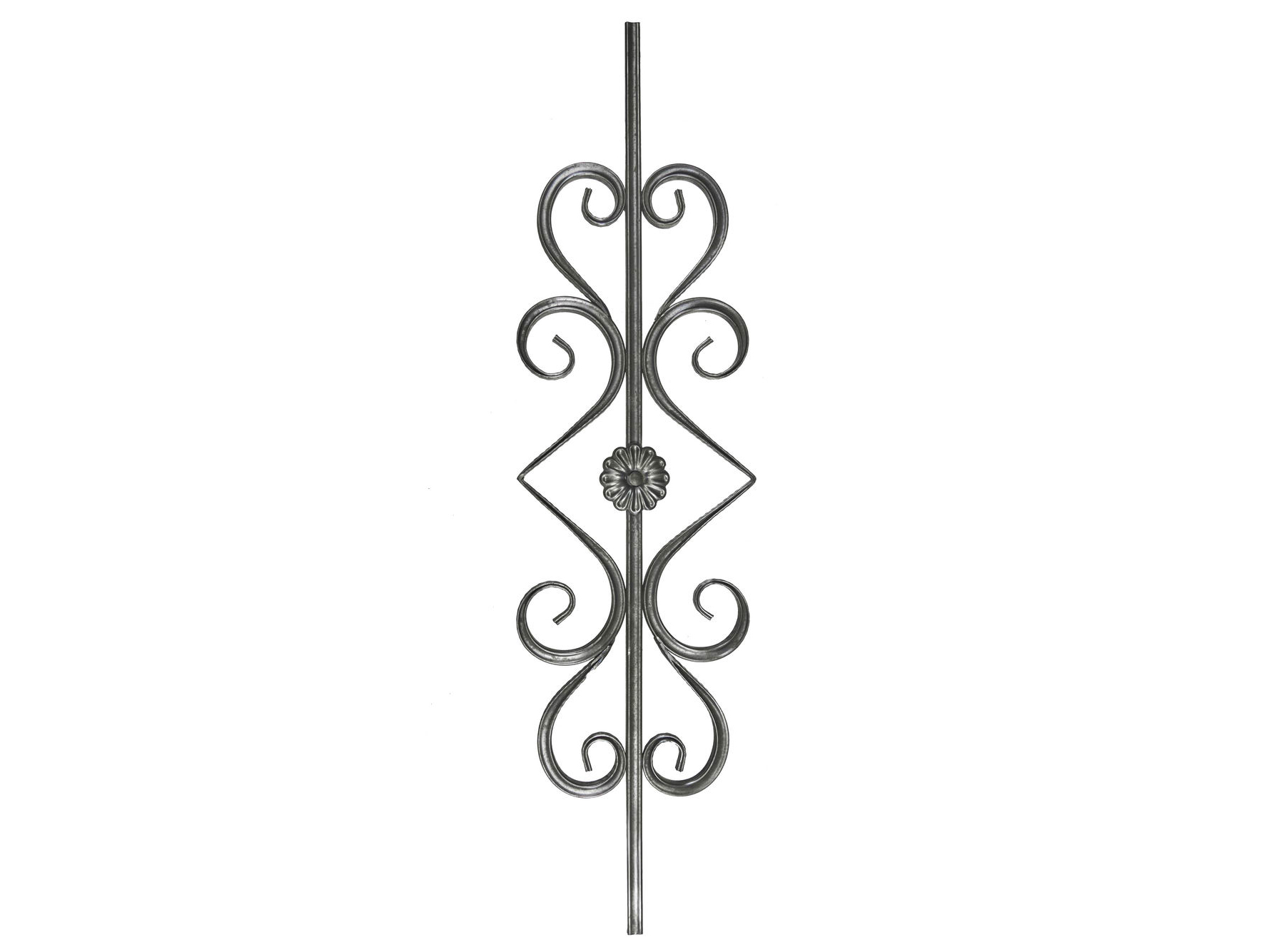

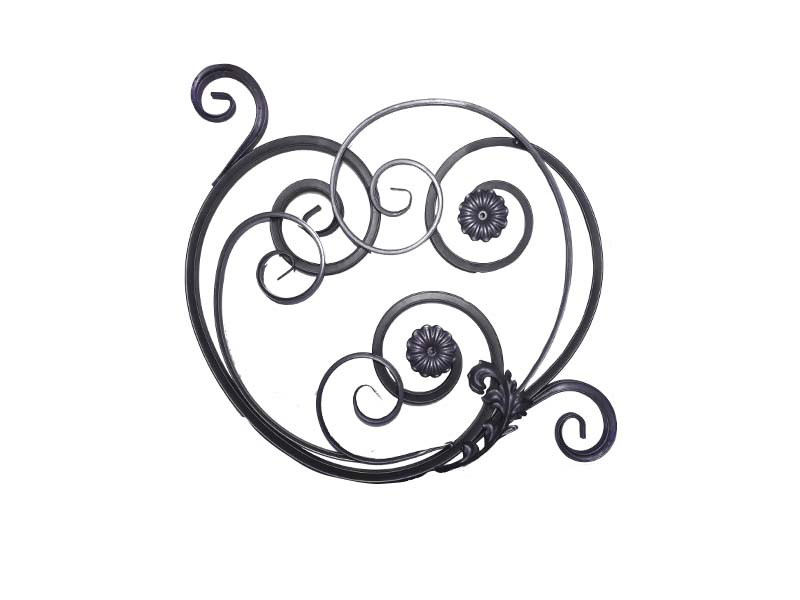

В интернете, или книгах можно найти различные фото элементов ковки металла или уже готовых изделий, которые можно использовать за основу.

Про кузнецов

Занимается таким искусством кузнец художественной ковки – специально обученный мастер по обрабатыванию металла с целью создания различных красивых изделий для дома.

Это могут быть подсвечники, дизайнерские украшения, перила лестниц, ворота, двери и многое другое.

Каждый кузнец должен уметь делать:

- Сварку,

- Ковку,

- Литье,

- Термическую обработку.

Также, мастер должен знать свойства обработки металла, режимы нагревания стали, технику безопасности, методы обработки металла.

У многих возникает вопрос, какой человек наиболее подходит для такой работы? Конечно, сильный человек с хорошим зрением, способностью переносить высокие температуры, трудоголик и стойкий к физическим нагрузкам.

Мастер должен владеть фантазией и желанием делать долговечные предметы. Многие находят музу при просмотрах ковки металла в картинках или видеозаписях.

Учтите, многие кузнецы сталкиваются с заболеваниями спины, поскольку много времени проводят в наклонном положении.

Важность профессии

Как и любая другая профессия, кузнечное ремесло появилось много-много лет назад и сразу заняло место одной из важнейших профессий.

Такие мастера ценились в хозяйстве и в искусстве.

Разумеется, что на сегодняшний день значимость такого мастера не так высока, поскольку изготавливать металлические изделия может не только кузнец. Однако, различные декоративные предметы – элементы декора – могут быть выполнены только руками.

Однако, различные декоративные предметы – элементы декора – могут быть выполнены только руками.

Кузнечному ремеслу можно обучиться многими способами и встретить такого мастера можно в каждом регионе страны, ведь кто, как не он, разбавит обыденность в обстановке дома?

Кузнецы, должны создавать уникальные вещи, чтобы добавлять дому уюта и утонченности. При этом, не обязательно заполнять коваными изделиями весь дом – нужен небольшой штрих, который и станет «изюминкой».

Чуть ниже представлен процесс художественной ковки металла своими руками в картинках.

С древних времен каждый кузнец владел своими секретами обработки металлов.

В наши дни можно использовать стандартные методы работы с металлическими материалами в небольших мастерских или цехах.

Многие мастера при работе с предметами прибегают к сварке металлов.

Для сварки металла лучше всего иметь спецодежду, а также другие средства защиты.

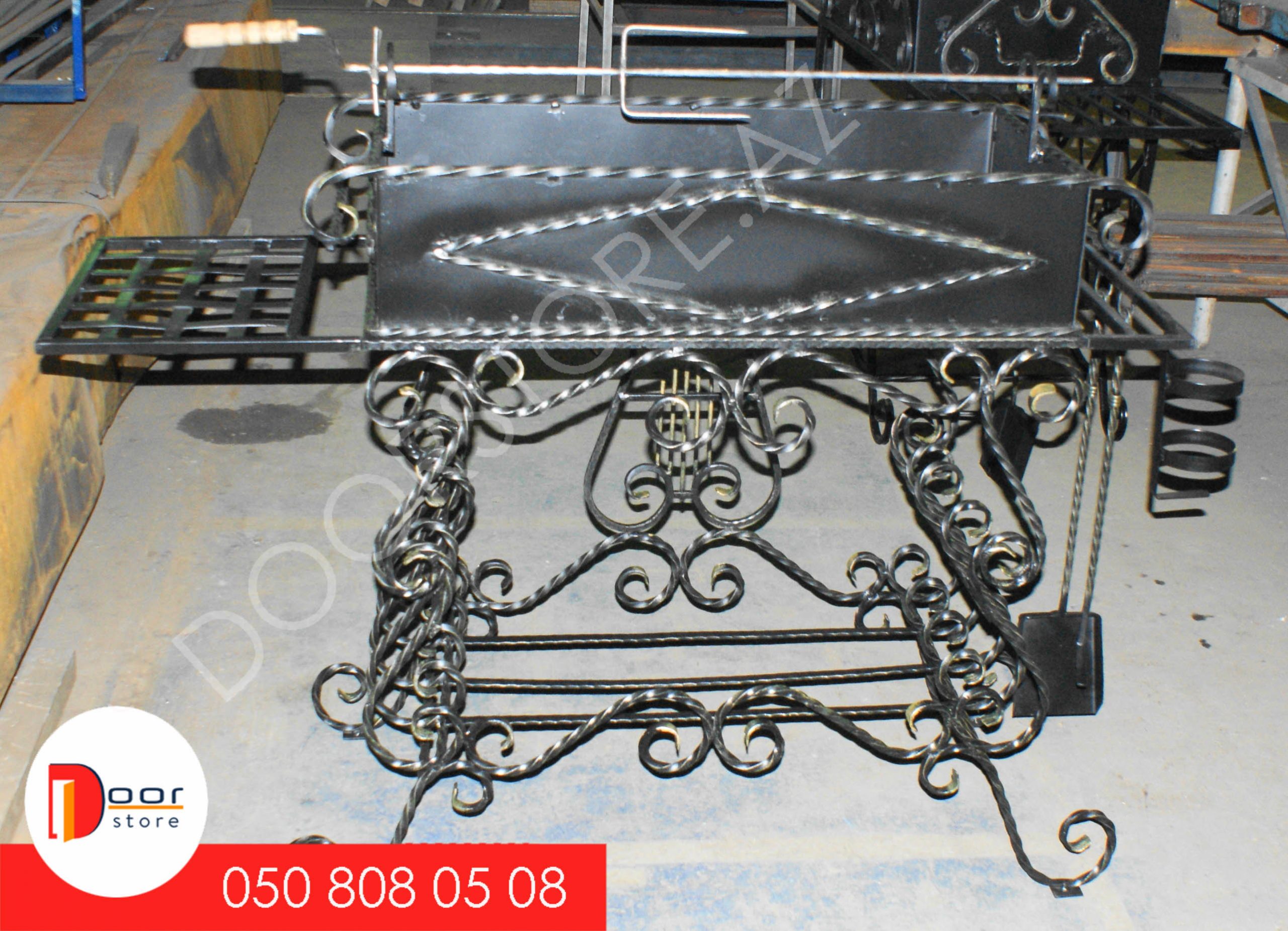

Ковка по металлу, фото показывающее как можно сделать кованые ворота для частного дома.

При помощи сварки можно также сделать небольшие элементы на изделии.

На фото видно мастера в работе, который при помощи сварки работает с металлом.

Холодная ковка металла, фото изображающее уже созданные по заготовках детали.

Кованые изделия-результаты

Картинки ковки металлов показывают только мастеров в работе с большими предметами, а ниже предоставлены фотографии уже готовых уникальных предметов для украшения домов.

Металлические розы всегда пользуются популярностью среди людей, желающих поставить кованое изделие у себя в жилье.

Довольно часто можно встретить своего рода навесные декорации, используемые в качестве украшений или дополнений на кованые решетки к дверям, окнам или оградам.

Немаловажную роль в доме играют и кованые подсвечники – своего рода символы достатка хозяина.

Уникальные подсвечники для дома, выполнены мастером своего дела.

Такой небольшой паучок внесет в ваш дом эффект уникальности.

Уникальные кованые вставки способны разнообразить любой интерьер.

Иногда кованые украшения, можно использовать и в «других» целях.

Кованые ворота всегда считались украшением для особняков богатых людей – в наше время доступны каждому желающему.

Металлические фонари – непростое украшение для дома, которое радует глаз вечерами.

Часто, что в старинных домах, что в современных постройках можно увидеть фонари выполнены из металла, как символ роскоши и долговечности.

Особой популярностью пользуются подставки для цветов в виде велосипедов.

Птицы-украшения из металла, подходят в абсолютно любой сад.

Вот такое простое кованое украшение можно сделать своими руками.

Картинки ковки металла многим помогают найти что-то новое, что могло бы в будущем украсить их дом, а многих подталкивают к изучению такого ремесла.

ООО Аэлита

Мастеркая художественной ковки

Компания ООО «Аэлита» имеет огромный опыт в любых работах, связанных с художественной ковкой и сваркой металла.

Мы занимаемся производством и монтажом высококачественных металлоконструкций от простых сварных и кованых эксклюзивных: навесов, козырьков, металлических ворот, заборов и ограждений, лестниц и много другое. Большой опыт позволяет нам в кратчайшие сроки выполнять задачи по производству металлических конструкций.

Наша мастерская занимается изготовлением кованых изделий любой сложности, как по вашему эскизу так и по разработанному нашими художниками: кованые цветы, предметы интерьера, декоративные мостики и беседки, ограждения балконов и лестниц, заборы, ворота и калитки, козырьки и навесы, дымники и флюгеры, и многое другое.

Изделие художественной ковки можно выбрать из каталога готовых работ или создать индивидуальный разработанный эскиз. Кованые решетки, ворота, заборы, калитки служат красивой защитой Вашего дома. Наша кузня использует технологии изготовления ручной горячей и холодной ковки.

Инструмент и оборудование на нашем производстве:

Основные устройства, применяемые в художественных мастерских — это горн и наковальня. В качестве оснастки выступает ручник, а при крупных работах применяется кувалда. Для держания раскалённого металла применяются наборы клещей — серийные и специальные. Последние изготавливаются кузнецом-художником самостоятельно.

В качестве оснастки выступает ручник, а при крупных работах применяется кувалда. Для держания раскалённого металла применяются наборы клещей — серийные и специальные. Последние изготавливаются кузнецом-художником самостоятельно.

При художественной ковке необходимы зубила, бородки, подбойки, а также скруглённые молотки. В качестве дополнительного инструмента применяются оправки, обжимки, наконечники, шпераки и подсечки, а также плиты — пробойные, формовальные, правильные и гвоздильные. Для операций по холодной обработке металла используются инструменты для чеканки, разгонки, рифления и зернения, а для тонкой работы — напильники, резцы, шаберы и штампы.

Операции применяемые в художественной мастерской:

• Высадка.

• Протяжка.

• Скругление граней.

• Продевание.

• Оформление уступов.

• Гибка.

• Пробивка.

• Рубка.

• Скручивание-торсирование. Плоский, торсированный или круглый прут скручивается в спираль. Скручивание производится в холодном или нагретом состоянии — в зависимости от толщины стержня.

• Шишки. Проволока свёртывается в спираль — в форме шишки.

• Волюты-спирали.

• Свёртка колец. Заготовка свёртывается в кольцо необходимого диаметра. Свёртывание производится в холодном или нагретом состоянии — в зависимости от толщины заготовки.

• Пересечение внахлёст.

• Рассекание материала.

• Скобы.

• Чеканка.

Благодаря слаженному коллективу, наша мастерская кузница способна выполнять большие объемы авторских работ по художественной ковке.

Мы можем изготовить не только сварные и кованые изделия из нашего каталога, но и любые изделия по Вашему индивидуальному заказу. Наши работы представлены в разделе портфолио.

Всё то что представлено на сайте это малая часть того что мы можем сделать для Вас. Выезд мастера на замеры в любое удобное для Вас время.

Если вы решили заказать ворота, ограждения, металлическую лестницу или заказать индивидуальное художественное изделие обращайтесь по телефонам: +7 (812) 915-56-32, 915-56-23

Кованые изделия в Тюмени — художественная ковка: фото, цены, каталог

Вас привлекает художественная ковка в Тюмени? Мечтаете приобщиться к массивному и утонченному искусству, дополнив интерьер или экстерьер своего дома виртуозно выполненными шедеврами из металла? Обратитесь к нам.

Виды ковки

В своей работе мы используем различные методы придания металлу художественного вида. При этом наши кованые изделия приобретают тот шарм, который присущ только ковке вручную – технологии наших предков, надежность и востребованность которой доказана веками. Кузнецы компании «Сибирь» в зависимости от заказа создают изделия методом горячей и холодной ковки.

Горячая ковка

Горячая ковка представляет собой технологию обработки разогретого металла с помощью набора ручных кузнечных инструментов или пресса. Вы не получите типовое изделие – только эксклюзивное, выполненное мастером вручную. Его индивидуальность будет ограничена только полетом фантазии кузнеца и вашей дизайнерской идеей.

Холодная ковка

Холодная ковка – это современный вид обработки металла без нагревания. Конечно, такой способ не даст возможности получить уникальное изделие. Он идеально подходит для экономичных кованых изделий, которые не требуют эксклюзива. Плюсами такого метода можно назвать то, что заказ мастера компании «Сибирь» выполнят быстро и по доступной цене.

Конечно, такой способ не даст возможности получить уникальное изделие. Он идеально подходит для экономичных кованых изделий, которые не требуют эксклюзива. Плюсами такого метода можно назвать то, что заказ мастера компании «Сибирь» выполнят быстро и по доступной цене.

Применение художественной ковки

Придайте интерьеру своего дома или квартиры изысканность и представительность, аристократизм и утонченность! У нас вы можете заказать кованые изделия, подходящие к общему дизайну помещения. Оригинальная мебель, люстры, эксклюзивные статуэтки и многое другое способны украсить любое пространство. Стили их выполнения и ассортимент настолько разнообразны, что оригинальные композиции из металла займут достойное место в вашем доме.

Если вы владелец частной усадьбы, тогда непременным ее атрибутом могут стать ворота, лестницы, беседки, заборы и ограждения выполненные нашими мастерами. Мы уверенно гарантируем качество, надежность и долговечность наших изделий, которые станут гармоничным украшением вашего участка.

Стоимость кованых изделий

Цена на наши услуги по ковке изделий зависит от многих факторов:

- Сложности и объема работы;

- Эксклюзивности заказа;

- Количества и характеристик используемого материала.

В любом случае, наша цена на изделия из металла конкурентоспособна и доступна.

Если вы решили заказать художественную ковку в Тюмени или купить готовые кованые элементы, свяжитесь с нами. Специалисты компании «Сибирь» обязательно помогут воплотить в жизнь любые ваши дизайнерские идеи.

Изделия холодной ковки из стали, художественная ковка на заказ

Изделия художественной ковки, фото.

Артикул И-31.

>>Ещё предметы интерьера

Изделия холодной ковки из стали

Кованые изделия изготавливаются двумя принципиально разными методами — горячей или холодной ковкой. Исторически

Эта процедура, со временем получившая название горячей ковки, является основой технологического процесса ковки и сегодня. Правда, горн сегодня почти повсеместно заменили индукционные нагреватели.

Эта процедура, со временем получившая название горячей ковки, является основой технологического процесса ковки и сегодня. Правда, горн сегодня почти повсеместно заменили индукционные нагреватели.Однако в дальнейшем, благодаря достижениям технического прогресса, были сконструированы и созданы станки для так называемой холодной ковки, то есть для штамповки стальных изделий без нагревания. Этот метод позволяет получать

Художественная ковка — искусство очень широкого диапазона не в последнюю очередь благодаря сочетанию возможностей, которые предоставляет холодная ковка, с возможностями ковки горячей. Конечно, сегодня, как и в Средневековье, для создания красивых кованых изделий одного только оборудования, даже очень современного, недостаточно. Он кузнецов по-прежнему требуются высокий эстетический вкус, орлиный глазомер, незаурядное мастерство и большой опыт.

Интерьер. Люстры. Ковка.

Артикул И-15.

Мы относимся к числу компаний, кузницы которых работают только по индивидуальным заказам — притом, что изделия холодной ковки (фото на странице) в принципе могут производиться нами и серийно на продажу. Соответствующая аппаратура у нас имеется. Но мы принципиально создаём только те вещи, что нужны именно Вам и именно сейчас. Всё только индивидуально и только под заказ. То же самое, и даже в большей степени, относится к горячей ковке — здесь всё индивидуализировано на 100%. Изделий с одинаковым дизайном мы не создаём. Если только речь не идёт о нескольких изделиях из одного заказа. Но и тут полного совпадения быть не может по определению.

Заказанная нам ковка из стали выполняется только нами, без перепоручения изготовления даже малой части изделия иным кузнечным цехам и компаниям. Тем более, что, если Вас интересует кованая сталь, ковка любых изделий из этого материала может быть выполнена нами быстро и без проблем благодаря наличию достаточного числа кузнецов и техническому оснащению кузниц.

Это будут прочные изделия, весьма надёжно защищённые от коррозии тщательной грунтовкой и составами, не допускающими появления ржавчины. Они будут служить Вам, создавая вокруг эстетику и комфорт, очень долго — при номинальной гарантии от нас сроком 5 лет.

Тема страницы: изделия холодной ковки из стали, художественная ковка на заказ.

Художественная ковка на заказ в Курске с доставкой, фото, цена

Художественная ковка металла, декоративная ковка в Курске — древнейшее кузнечное искусство, которое высоко ценится и в наши дни. Сочетание красоты, удобства и долговечности всегда актуальны. Художественная ковка преобразит любой интерьер, придаст ему аристократичность, изысканность, утончённость, индивидуальность и характерность. Профиль работы нашей кузнечной мастерской в Курске — эксклюзивные кованые изделия, выполненные вручную, по эскизами и индивидуальным проектам. Многовековой опыт и традиции искусства, дополненные научными достижениями практически не ограничивают возможности ассортимента и дизайна кованых изделий. Всевозможные стили и дизайн интерьера могут быть воплощены в жизнь мастерами кузнечного дела в нашей мастерской художественной ковки в Курске. Благодаря всему этому сегодня у Вас есть отличная возможность получить неповторимый и благородный стиль всего интерьера.

Всевозможные стили и дизайн интерьера могут быть воплощены в жизнь мастерами кузнечного дела в нашей мастерской художественной ковки в Курске. Благодаря всему этому сегодня у Вас есть отличная возможность получить неповторимый и благородный стиль всего интерьера.

Обычно такой текст можно прочитать на сайте любой кузнечной мастерской. Плюс демонстрация дипломов с выставок, где их раздают всем, кто арендовал хотя бы 3м2 для своих изделий.

На самом деле за последние лет 20 художественная ковка резко продвинулась вперед. Если смотреть на работы 20-летней давности, которые в то время казались высшим пилотажем кузнечного мастерства с применением «секретов художественной ковки», то сейчас они уже вызывают некое недоумение из-за качества обработки металла, неаккуратности и тд. Появились металлические производства с набором оборудования, литых и штампованных элементов из Китая, которые делают те же кованые ворота просто на заглядение. Причем большая часть кузнечных завитков, волют уже делается на холодную на специальных прессах и они более аккуратные и одинаковые, чем из под рук кузнеца, ковавшего их на горячую. Такой вид сборки назвали «холодной ковкой». Нет никаких «высокохудожественных ударов по наковальне» и ручной работы. Все секреты прописаны в книгах и выложены в интернете. Уже никому не нужны вручную сделанные подковы и гвозди. Клиентам нужны красивые кованные ворота, калитки в Курске , которые не обязательно должны разговаривать и стоить по 50 тыс долларов за штуку, нужны красивые кованые решетки, через которые не смотришь, как из клетки. Нужен каминный кованый набор, чтобы он был красивый и им можно было пользоваться по назначению. И не важно, каким способом это сделано. Главное, чтобы было красиво и доступно по цене. Наш основной клиент — средний класс. Это не значит, что мы не можем сделать кованные изделия нереальной красоты и сложности — можем. Каждую нашу работу мы можем сделать еще лучше и красивее. Но художественная ковка не может быть дешевой.

Причем большая часть кузнечных завитков, волют уже делается на холодную на специальных прессах и они более аккуратные и одинаковые, чем из под рук кузнеца, ковавшего их на горячую. Такой вид сборки назвали «холодной ковкой». Нет никаких «высокохудожественных ударов по наковальне» и ручной работы. Все секреты прописаны в книгах и выложены в интернете. Уже никому не нужны вручную сделанные подковы и гвозди. Клиентам нужны красивые кованные ворота, калитки в Курске , которые не обязательно должны разговаривать и стоить по 50 тыс долларов за штуку, нужны красивые кованые решетки, через которые не смотришь, как из клетки. Нужен каминный кованый набор, чтобы он был красивый и им можно было пользоваться по назначению. И не важно, каким способом это сделано. Главное, чтобы было красиво и доступно по цене. Наш основной клиент — средний класс. Это не значит, что мы не можем сделать кованные изделия нереальной красоты и сложности — можем. Каждую нашу работу мы можем сделать еще лучше и красивее. Но художественная ковка не может быть дешевой. Мы делаем ровно настолько красиво и качественно, насколько готов заплатить клиент. Когда вам говорит сварщик, что он у себя в гараже сделает ТАКИЕ же кованные ворота или мангал, или кованый козырек но в 2 раза дешевле, чем наша мастерская художественной ковки в Курске на Трикотажке на ул. Энергетиков, 2 — не верьте, что они будут ТАКИЕ ЖЕ. Вы заплатите деньги, потом будете долго ждать свой заказ, потом будете сильно разочарованы полученным результатом, если вообще его получите.

Мы делаем ровно настолько красиво и качественно, насколько готов заплатить клиент. Когда вам говорит сварщик, что он у себя в гараже сделает ТАКИЕ же кованные ворота или мангал, или кованый козырек но в 2 раза дешевле, чем наша мастерская художественной ковки в Курске на Трикотажке на ул. Энергетиков, 2 — не верьте, что они будут ТАКИЕ ЖЕ. Вы заплатите деньги, потом будете долго ждать свой заказ, потом будете сильно разочарованы полученным результатом, если вообще его получите.

Художественная ковка не может быть дешевой и стоить ниже себестоимости металла, кокса и электроэнергии, необходимой для того, чтобы сделать ваш заказ. Самое главное, что хочет видеть заказчик в конечном изделии художественной ковки — это вещь «как не у всех» за адекватные деньги. Но эта вещь не должна быть корявой (хотя и встречаются заказчики, которые просят сделать по-грубее, но их единицы), с огромными кляксами сварки, плохо покрашенная. Та же кованная беседка и лестница из нашей мастерской будет аккуратной, металл обработан «как яичко», узоры реально одинаковы и ровно лежащие по плоскости и качественно покрашена кузнечной краской на выбор. А если еще доплатить, то вы можете получить в нашей мастерской изделие, на котором просто не найдете ни одного сварочного шва, оно будет как литое. Именно поэтому мы имеем высококлассных специалистов по обработке металла и , главное, оборудование, которое позволяет сделать кованные изделия в Курске любой сложности и качества по запросу клиента и в соответствии с оплатой за это изделие. Нельзя сейчас сделать хорошие изделия без мощного электрического молота, дорогих сварочных аппаратов, все возможных станков и приспособлений для прессования и изменения металла.

А если еще доплатить, то вы можете получить в нашей мастерской изделие, на котором просто не найдете ни одного сварочного шва, оно будет как литое. Именно поэтому мы имеем высококлассных специалистов по обработке металла и , главное, оборудование, которое позволяет сделать кованные изделия в Курске любой сложности и качества по запросу клиента и в соответствии с оплатой за это изделие. Нельзя сейчас сделать хорошие изделия без мощного электрического молота, дорогих сварочных аппаратов, все возможных станков и приспособлений для прессования и изменения металла.

Мы можем сделать кованый столик или скамейку, которые сами полетят в космос и поразят своей красотой инопланетян, но нужно понимать, что они и стоить будут как крыло Боинга. Но мы можем сделать и по-проще, но это тоже будет красиво, но наповал уже поразить жену или соседей не получится. Мы можем повторить любой рисунок или фото из интернета, можем разработать сами и даже прорисовать эскиз на компьютере. Мы общаемся с клиентами, позволяем им самим проявить творчество. Объясняем что можем, а что пусть сделает дядя Вася в гараже, но переделывать за ним мы не будем.

Объясняем что можем, а что пусть сделает дядя Вася в гараже, но переделывать за ним мы не будем.

И еще нужно понимать, что хоршие и дорогие кованные изделия не делаются быстро. Сложно предугадать точный срок исполнения, как правило он удлиняется от планированного и чем качественнее и сложнее должны быть кованные ворота и калитка, тем срок исполнения дольше. Кузнецы и сборщики — прежде всего люди, которые могут болеть, получить травму (это частое явление), уставать, а заменить их некем. Хороших мастеров осталось мало, так как художественная ковка , например, в нашем регионе — это уже реально роскошь и многие мастерские умирают, а вместе с ними уходят на покой и мастера, а учеников не было. А в ковке, конечно, и талант очень важен, и знания работы с металлом.

Вот так без пафоса мы постарались кратко объяснить вам что такое художественная ковка в Курске, Москве, Белгороде, Воронеже, Орле и других городах. И про свою мастерскую. Если Вы еще хотите изделия из художественной ковки — тогда милости просим. Вы получите кованное изделие своей мечты или по своим финансовым возможностям. Но оно будет ваше и радовать вас и вашу собаку, которой будет очень приятно выходить на прогулку не просто в калитку из профлиста, а в настоящую кованную красивую калитку. Кстати для нее (для собаки) мы можем сделать отличный кованный вольер или хотя бы будку. У нее же тоже есть мечта про комфортабельное жилье.

Вы получите кованное изделие своей мечты или по своим финансовым возможностям. Но оно будет ваше и радовать вас и вашу собаку, которой будет очень приятно выходить на прогулку не просто в калитку из профлиста, а в настоящую кованную красивую калитку. Кстати для нее (для собаки) мы можем сделать отличный кованный вольер или хотя бы будку. У нее же тоже есть мечта про комфортабельное жилье.

Кстати , заодно дадим ответ на вопрос — почему кованый фонарь, или кованый почтовый ящик или красивый кованый каминный набор стоят так дорого, там же металла очень мало. Да потому, что сделать такое изделие по сложности и по времени сродни изготовлению тех же кованных ворот. Времени и усилий кузнеца нужно вряд ли гораздо меньше. Маленькое кованое изделие не всегда легче сделать, чем стандартные кованые качели или кованую лестницу.

И еще один практический совет заказчику художественной ковки в Курске или Москве. Начните немного интересоваться художественной ковкой до того, как вы решили её заказать для своего дома. Просмотрите большее количество работ в картинках, эскизах и готовых декоративных изделий из металла в фотографиях. Смотреть фотогалереи на сайтах — это очень полезно для развития собственного кругозора и единственный способ найти что-то такое, что вам понравится или хотя бы интересную идею, концепцию. Узнайте по фотографиям, какая художественная ковка бывает, какие варианты, образцы, как уже решались другими людьми задачи похожие на ваши. Вы ведь не первый человек которому нужно сделать хорошую лестницу, красивые перила, беседку, балкон, забор, ворота, крыльцо или навес возле дома. И тогда беседа с нашими специалистами не будет выглядет на уровне — «хочу что-то как не у всех». Нам нужно понимать, от чего будет отталкиваться. Попытайтесь получить, пусть поверхностное, но как можно более широкое представление. Какое направление в дизайне, какой стиль ковки вам вообще нравится. Поговорите с архитекторами и дизайнерами и сделайте наоборот. Шутка, но с долей правды. У архитекторов свои предрассудки и свои тараканы — лучше не идти в их кильватере.

Просмотрите большее количество работ в картинках, эскизах и готовых декоративных изделий из металла в фотографиях. Смотреть фотогалереи на сайтах — это очень полезно для развития собственного кругозора и единственный способ найти что-то такое, что вам понравится или хотя бы интересную идею, концепцию. Узнайте по фотографиям, какая художественная ковка бывает, какие варианты, образцы, как уже решались другими людьми задачи похожие на ваши. Вы ведь не первый человек которому нужно сделать хорошую лестницу, красивые перила, беседку, балкон, забор, ворота, крыльцо или навес возле дома. И тогда беседа с нашими специалистами не будет выглядет на уровне — «хочу что-то как не у всех». Нам нужно понимать, от чего будет отталкиваться. Попытайтесь получить, пусть поверхностное, но как можно более широкое представление. Какое направление в дизайне, какой стиль ковки вам вообще нравится. Поговорите с архитекторами и дизайнерами и сделайте наоборот. Шутка, но с долей правды. У архитекторов свои предрассудки и свои тараканы — лучше не идти в их кильватере. Гребите к своему берегу. Ковка в Курске вообще и наш сайт поможем вам в этом. Ведь не зря же мы размещаем все эти красивые фотографии на нашем сайте ковки. Это не только наши работы, но и то, что нам самим нравится в работах других и мы можем повторить эти работы или взять за основу идею. Мы не делаем художественную ковку «как для себя» мы ее сделаем так, чтобы она понравилась вам. За это вы и платите нам деньги.

Гребите к своему берегу. Ковка в Курске вообще и наш сайт поможем вам в этом. Ведь не зря же мы размещаем все эти красивые фотографии на нашем сайте ковки. Это не только наши работы, но и то, что нам самим нравится в работах других и мы можем повторить эти работы или взять за основу идею. Мы не делаем художественную ковку «как для себя» мы ее сделаем так, чтобы она понравилась вам. За это вы и платите нам деньги.

Мы делаем любые изделия из металла любой сложности в сегменте художественной ковки, а так же и не кованные металлические изделия. Гаражные ворота, металлические лестницы, навесы. Все это представлено в соотвествующих разделах сайта.

Вы можете заказать любые изделия художественной ковки в нашей мастерской.

Изделия холодной ковки в Екатеринбурге, цена, фото

Холодная ковка представляет собой процесс изготовления изделий без нагревания металла. Нужная форма получается в результате механической обработки. Причем такие изделия намного прочнее и надежнее тех, что изготовлены путем литья или штамповки.

Холодная ковка может быть нескольких видов:

- Осадка – производство под высоким давлением. Это позволяет создать элементы, которые будут широкими и невысокими.

- Протяжка – нагревание металлического элемента и обработка его молотком.

- Прошивка – проделывание отверстий в изделии.

- Штамповка – изменение формы или размера заготовок.

- Прессование – увеличивается плотность металла и изменяется его форма.

- Волочение – позволяет получить разные варианты изделия: трубы, проволоку и т.п.

- Прокатка – деформация элементов, которая происходит путем трения об них специальными валиками.

Таким способом создают изделия холодной ковки:

- Решетки для окон или дверей в жилых помещениях;

- Декоративные украшения фасада: перила, козырьки и прочее;

- Детали для заборов, ворот и других ограждений;

- Части мебели: ножки, подлокотники и др.;

- Декор: подставки, кронштейны, решетки и др.

Холодная ковка предполагает создание заготовок, которые впоследствии соединяется между собой с помощью сварки. Изделия холодной ковки не обладают особой уникальностью и стоят недорого. Однако, из этих небольших элементов можно сделать дизайнерскую, неповторимую вещь.

Изделия холодной ковки не обладают особой уникальностью и стоят недорого. Однако, из этих небольших элементов можно сделать дизайнерскую, неповторимую вещь.

Данный метод позволяет производить большое количество идентичных элементов за короткий промежуток времени. Основными приемами ковки являются:

- Сгибание – это сгибание в разных направлениях, будь-то свиток, кольцо или пружинка.

- Скручивание – представляет собой скручивание материала до продольной оси. Таким образом, получаются витые элементы.

- Расплющивание – сжимание элементов.

- Чеканка – нанесение рисунка на изделие. Делается это с помощью давления специальными инструментами.

Основные различия холодной и горячей ковки

Самое главное и важное отличие холодной от горячей ковки является продолжительность работ. На создание изделий путем горячей ковки потребуется потратить много времени и сил. Для этого нужно нагреть материал так, чтобы из него можно было слепить любой элемент.

Также горячей ковка предполагает собой наличие большого помещения, кузнечного горна. Поэтому такой вид работ не подойдет для индивидуальных работ.

Поэтому такой вид работ не подойдет для индивидуальных работ.

Холодная ковка намного проще, с помощью пресса, изгибания и сварки можно воссоздать любое изделие. Для проведения работ не потребуется много места, поэтому таким видом работ можно заниматься любому человеку.

Но, несмотря на простоту и легкость холодной ковки, горячая – это искусство. Красивые и неповторимые идеи, изящный и дорогой вид и индивидуальность каждого элемента.

Холодная ковка представляет собой работу с металлом в условиях комнатной температуры. Ее основные этапы: вырезка элементов, изгиб и сварка.

Основными преимуществами холодной ковки являются:

- Отсутствие высоких температур.

- Высокая прочность изготавливаемых изделий.

- Высокоточные изделия, которые не требуют дополнительной подгонки в размерах.

- Изготовленные элементы не требуют дополнительных обработок.

- Все работы не оставляют грязи, следов и гари.

Самым большим плюсом можно назвать большой ассортимент изделий. Из кованых элементов получаются ворота, решетки, мангалы, цветочницы, принадлежности для камина, части мебели, заборы, светильники и многое другое.

Из кованых элементов получаются ворота, решетки, мангалы, цветочницы, принадлежности для камина, части мебели, заборы, светильники и многое другое.

Изготовление кованых элементов

Весь процесс работ выполняется тремя основными путями:

- Вытяжка – здесь используются прессовочные или раскаточные станки, с помощью которых заготовка удлиняется, и одновременно, уменьшая сечение. На станках возможно придание деталям определенной текстуры, в результате чего получаются декоративные лапки или пики.

- Кручение – в данном случае происходит скручивание стального прута или полосы, при этом возможна одновременная обработка нескольких таких элементов. Для такого эффекта необходимо зажать в тиски концы одного прута, а другой крутить вокруг оси. Таим способом, можно получить изящный фонарик иди другой декоративный элемент.

- Гнутье – все работы на данном этапе производятся по шаблонам не специальных станках. Изделие подвергается различным изгибам, что не дает возможности получить одинаковые элементы.

ручная уникальная ковка металла и другая. Что это такое? Скульптуры и другие изделия, их сборка своими руками

Художественная ковка славится во всем мире. Из материала данной статьи вы узнаете, что она собой представляет, откуда появилась, какой бывает, где используется.

Что это такое?

Художественная ковка – обработанный металл с полученной изящной формой. Это произведенные эстетичные предметы быта, элементы архитектуры, созданные посредством ковки разного типа.

В сравнении с традиционными изделиями они имеют художественную ценность. Многие из них являются произведениям искусства. Они вносят особый изыск в интерьер и фасад дома, придомовую территорию.

Отличаются основательным и добротным, вместе с тем респектабельным и изящным внешним видом. Предполагают покраску и ежегодную обработку поверхности.

Предполагают покраску и ежегодную обработку поверхности.

В отличие от традиционной ковки у нее есть декоративные элементы. Это могут быть всевозможные растительные орнаменты, силуэты животных и птиц, сложнейшие узоры и цветы.

История

Историческое начало современная художественная ковка получила в период появления первых государств в Иране, Египте, Месопотамии. Ковали металл коренные жители Северной и Южной Америки и иные народности.

В ту эпоху металл обрабатывался для производства оружия, изделий бытового назначения. Постепенная популяризация началась в XIV веке, когда металлические изделия стали украшать кованым декором.

Первая ковка была не столь детализированной, но ценилась достаточно высоко. Металлические кованые изделия могли себе позволить лишь представители знати.

Металлические кованые изделия могли себе позволить лишь представители знати.

Со временем мастерство достигло максимального уровня. Архитектура металла достигла наивысшего уровня в эпоху Ренессанса. Из элемента обыденной жизни она стала инструментом эстетичного убранства интерьеров и экстерьеров.

Ее стали использовать для решения задач безопасности. Она стала применяться в производстве ограждений, заборов и ворот. Наряду с этим, ею стали оформлять камины и лестницы.

Во времена СССР она уступала литью. Сегодня художественная ковка вернула свои позиции и по достоинству оценена в разных сферах использования.

Преимущества и недостатки

Кованые металлические изделия обладают рядом достоинств. В их производстве используют разные металлы. Они красивы, долговечны, практичны.

В их производстве используют разные металлы. Они красивы, долговечны, практичны.

Обладают отменными защитными функциями, прочны и оригинальны. Каждая работа уникальная и неповторимая. При этом обработка металла позволяет создавать изделия с разной степенью сложности рисунка.

Кованые изделия из металла отлично сочетаются с разными видами строительных материалов. Они инертны к механическим повреждениям.

Производятся по массовому и индивидуальному виду работ.

Наряду с этим, довольно трудоемки, отличаются высокой стоимостью и долгими сроками производства. Индивидуальный вид работ требует создания чертежей, что занимает определенное время.

Индивидуальный вид работ требует создания чертежей, что занимает определенное время.

Без должной обработки изделия подвержены ржавлению. Однако далеко не все виды изделий удобно окрашивать. Некоторые объекты сложно и ковать, и красить, ввиду чего коррозия не заставляет себя долго ждать.

Виды

Производство кованых изделий – процесс длительный. Он включает ряд этапов начиная с разработки дизайна, эскиза, компьютерного моделирования.

Художественную ковку изготавливают из золота, серебра, железа, латуни, стали, меди. Лучшие материалы те, в составе которых содержится низкоуглеродистое волокно.

Благодаря разнообразию выбора увеличивается спектр возможностей для воплощения самых нестандартных изделий. Каждый вид металла податлив в работе и имеет свои особенности.

Каждый вид металла податлив в работе и имеет свои особенности.

-

Латунь имеет характерную желтовато-золотистую окраску. Ее получают, соединяя медь и цинк. Она хорошо окрашивается и лакируется.

- Меди присущ коричнево-красный оттенок. При этом за счет полировки можно варьировать цвет металла. Из всех других разновидностей ее используют реже.

- Чугун – результат соединения железа и углерода.

В отличие от иных видов используется для производства массивных конструкций. Отлично поддается патинированию и покраске в любой цвет.

В отличие от иных видов используется для производства массивных конструкций. Отлично поддается патинированию и покраске в любой цвет.

-

Стальные композиции разнятся. Бывают традиционными, воронеными, нержавеющими. Вторые аналоги создают путем окунания в масло с последующим обжигом. Третьи – продукт соединения хрома, титана, никеля.

-

Титан (цинк-титан) – один из лучших материалов, для податливости подвергающийся химическому травлению. Обладает уникальной текстурой.

- Золото и серебро – дорогостоящие металлы, применяемые для производства миниатюрных изделий.

При этом золото нередко используется в качестве напыления, из серебра делают уникальные аксессуары для интерьера.

При этом золото нередко используется в качестве напыления, из серебра делают уникальные аксессуары для интерьера.

По типу используемой технологии бывает ручной, массовой.

При этом базовые отличия между холодной и горячей заключаются в невысокой устойчивости первой и потребности в проведении сварочных работ для сборки в единую конструкцию.

Свободная

Данная разновидность предусматривает нагрев болванки до состояния пластичности с последующим формированием. Формировку выполняют посредством молота либо специального инструментария.

Пока материал находится в мягком пластичном виде, ему задается декоративная форма. Делается это вручную на всех этапах работы. При этом не применяются штампы, мастер не опирается на шаблонные эскизы.

Итог работы зависит от мастерства специалиста. После создания формы он остужает раскаленный металл. Далее идет этап декорирования, где, помимо красок, применяют лак.

Из-за ручного труда затраты на ковку существенно выше, чем у изделий, выполненных по другим технологиям. Такие изделия считаются эксклюзивными.

После обработки металл остается плотным, стойким к воде и погодным колебаниям. Ручная ковка выполняется дольше других опытным кузнецом. При этом заготовка свободно размещается на наковальне.

Ее придерживают одной рукой, а второй ударяют ручным либо механическим молотом.

Холодная

Холодный способ технологии есть не что иное, как изменение формы заготовки на специализированном оборудовании без предварительного нагревания.

Является достойной альтернативой литью либо штамповке. При этом готовые изделия имеют более высокую прочность. Методика предусматривает использование пресса и обязательную повторную обработку.

В работе используется минимум инструментов. Данная работа под силу даже малоопытному мастеру. Недостатком полуавтоматической техники является отсутствие возможности коррекции, если допущен брак.

В таком случае требуется повторный нагрев. А исправление дефекта может создать проблемы в других разогретых местах. Это увеличивает общее время, затраченное на работу.

Штамповка

При штамповании может использоваться холодная либо нагретая заготовка. В ходе обработки ее помещают в штамповальную форму, затем подвергают статическому давлению либо бьют молотом.

В ходе обработки ее помещают в штамповальную форму, затем подвергают статическому давлению либо бьют молотом.

Методика штамповки применяется в производстве тиражированной продукции. Как и холодная техника, она неуникальна.

Такие изделия производят машинным способом по готовым лекалам.

Штамповочное производство автоматизировано. В ходе процесса деталь формуют за счет заполнения пустой полости штампа. Изделия отличаются высокой точностью и поверхностной чистотой.

При этом исключены даже мелкие заусенцы и обломы по краям. Металл подается в одном направлении до конкретных пределов. В сравнении с горячей ковкой возможности формообразования меньше.

Обзор элементов узоров

Кованые элементы разнятся габаритами и формами. Наиболее распространенными элементами ковки являются металлические прутья и проволока.

Помимо них, в производстве используют другие детали, которые создают из ключевых элементов. Одной из них является спираль, которую создают из прутка либо проволоки. Тип спирали бывает одно- и двухсторонним.

Соединение 2-х двусторонних завитков позволяет создать двойную спираль. Вид пространственной спирали схож со шнеком, имеющим рельефный край.

Диаметр кольца больше в середине узора, из-за чего его нередко называют китайским фонариком. Данные элементы формируют из пары прутьев либо толстой проволоки.

Данные элементы формируют из пары прутьев либо толстой проволоки.

А также распространенными элементами являются геометрические орнаментальные фигуры, визуально напоминающие различные завитки. Их называют волютами.

Простые завитки могут иметь одно- и разнонаправленную вогнутость. Плоские завитушки куют из металлических полос. Они напоминают объемные спирали.

Распространенная деталь – чеканка, которую изготавливают посредством зубила, создавая уникальный орнамент с объемом.

Крутни – детали из скрученной в 1 сторону проволоки. К другим элементам относят навершия, представляющие собой прутья с острыми концами в месте верхушки. Ими украшают верхние части оконных решеток и оград.

А также мастера нередко прибегают к приему кернения, выдавливая уникальные детали с рельефом. Наиболее распространенные элементы – растительные узоры, надписи.

Нередко украшением кованых изделий являются оголовки. Визуально они напоминают чаши с конической, цилиндрической, сферической формы. Кроме них, декором являются листья и виноградные грозди.

Декоративными деталями являются кованые цветы, розы, фигуры животных (например, львов), подсвечники, шишки, ветки растений.

Произведенные элемент собирают в единую конструкцию методом горячего сваривания либо клепания, напоминающего принцип холодной сварки.

Инструменты и оборудование

Чаще всего в работе используют угольный горн и наковальню (инструменты, которыми пользуются кузнецы в творческих мастерских). Оснасткой является ручник, с крупными объектами работают кувалдой.

Размягченный металл удерживают клещами, применяя серийные наборы либо особенные инструменты в зависимости от типа работ. Инструментарий второго типа мастера делают сами для удобства ковки.

В список необходимого оборудования входят меха для раздува углей, молот, трубогиб. Сегодня в производстве используют муфельные печи и нагреватели индукционного типа.

Сегодня в производстве используют муфельные печи и нагреватели индукционного типа.

В набор инструментария могут входить бородки, напильники, резцы, обжимки, подсечки. Многие мастера в работе пользуются инструментами для рифления и чеканки.

Основные приемы

Чтобы металлическое изделие имело нужную форму, мастерам приходится прибегать к использованию разных приемов обработки.

Высадка

Высадка укорачивает длину детали, одновременно увеличивая ее поперечное сечение. Это прием горячей техники, при котором размягченную деталь помещают на наковальню в вертикальном положении. Далее ее бьют по верхнему краю, формируют изгибы.

Протяжка

Операция протяжки противоположна предыдущему приему. С ее помощью удлиняют детали, прибегая к разгонке, расплющиванию, раскатыванию. Используется для заготовок разного типа (округлых, плоских, в виде кольца, с пустым телом).

Округление

Под данной процедурой подразумевается скругление краев профильных деталей. Изначально выполняют расковку углов до сечения восьмигранника. Затем деталь обжимают либо отбивают молотком, выполняя окончательную обработку.

Продевание

Эта методика выполняется при использовании ручного способа ковки металла. Создается эффект металлического плетения, в котором прутья визуально продеты друг в друга. Это достигается путем создания отверстий, необходимых для характерного рисунка.

Отделка уступов

Данный прием используется в технических и декоративных целях. Подразумевает закрепление деталей между собой с образованием уступов и изменение сечения на конце поковки. К этому прибегают лишь по необходимости, используя кувалду.

Гибка

Данный процесс есть не что иное, как формирование элементов посредством специального инструмента (вилки).

Оно используется, когда понадобилось сделать витой декор (петельный, спиралевидный, завитковый).

Сборка

Сборку конструкции выполняют разными способами. Например, это делают посредством газо- и электросварки, используя клепки, вставляя их в заранее подготовленные отверстия.

В других случаях прибегают к принципу кольцевания. Методика предполагает соединение элементов кольца со спайкой в нужных местах.

Методика предполагает соединение элементов кольца со спайкой в нужных местах.

Отдельные композиции соединяют методом чеканки. При этом одну деталь вчеканивают в другую.

Для работы в условиях мастерской используется монтажный стол с доступом со всех сторон. При соединении конструкции своими руками в домашних условиях используют трансформируемый стол.

В ходе работы одни части куются полностью, другие выполняются отдельно. Чтобы не делать лишней работы, этот нюанс предусматривают на этапе проектирования будущего изделия.

Изделие, имеющее единичный растительный мотив, соединяется сваркой либо потайным клепанием. А также возможна комбинация обоих приемов. Такое соединение будет функциональным.

Соединительные места надлежит закрыть близ расположенным декором. Например, можно замаскировать стыки коваными листьями, цветами, геометрическим орнаментом, что свойственно стилистике барокко.

Когда нужно собрать конструкцию с идентичными декоративными элементами, поступают иначе. В таком случае для соединения выбирают скобы или хомуты.

Классический прием – выбор клепки с головкой в виде цветочного бутона или распустившегося цветка. Для композиций с выразительными соединениями это лучший выход. Приемами соединения могут стать плоды деревьев.

При замочной сварке выполняют осаживание концов и разрубку одного из них. Скругление при стыковочном соединении позволяет добиться чистоты шва.

Метод фальцевания заключается в скручивании смежных кромок. При двойном загибе мастер сгибает край для крепления, второй использует в качестве декора, придавая нужную форму.

В домашних условиях соединение выполняется посредством слесарных методик. Кто-то собирает композицию болтами и гайками.

Кто-то собирает композицию болтами и гайками.

Другие применяют проволоку, прикручивая ею детали к основе.

Декор

Художественную ковку украшают не только коваными элементами, но и специальными покрытиями. За счет них она обретает большую эстетичность и привлекательность внешнего вида.

Секреты украшения поверхностей заключаются в использовании подходящей краски. Например, это может быть покрытие патиной. Оно придает особый эффект даже самым простым композициям, существенно повышает респектабельность интерьера либо экстерьера.

Данный прием предполагает создание эффекта состаренности поверхности. Такая покраска отлично смотрится на кованых воротах, ажурной металлической мебели в доме либо саду.

Для покраски используют специальные красители с особым составом. Вещество наносят кистью, распылителем (краскопультом), ватным тампоном либо иным способом.

Перед покраской конструкцию подвергают зачистке. Покрытие выполняют составами для металлов. При этом фактура краски может быть не только стандартной, но и необычной.

Интересный декор – рельефное покрытие с молотковым эффектом. Визуально оно смотрится так, словно поверхность усеяна рытвинами от отбойного молота.

Покрасочный материал отлично маскирует мелкие недочеты ковки, что особенно актуально для мастеров с небольшим опытом работы. Нанести ее можно кистью и даже валиком.

Распространенный материал – кузнечная краска из полимеров, дающая качественное и долговечное покрытие металла. Она быстро высыхает даже при низкой температуре. Поэтому активно используется для покраски уличных конструкций.

А также кованые композиции можно серебрить и золотить, делать бронзовыми. Форма выпуска того или иного красителя бывает жидкой или порошковой. Разновидности второго типа напыляют на основание и запекают.

Красиво смотрится и металл, окрашенный цветом и лаком с серебряными либо золотыми блестками. Эффект довольно необычен и свеж. Сегодня таким декором украшают небольшие мостики и лавочки в городских скверах.

Помимо привычных вариантов на алкидной, масляной основе, ковку покрывают резиновыми красками на основе битумной смолы. Подготовка поверхностей под них минимальна, а расход больше других аналогов.

Подготовка поверхностей под них минимальна, а расход больше других аналогов.

Что касается тематики декора, то в приоритете 3 ветви направлений: геометрические узоры, растительные и животные элементы. В большинстве случаев декор объемен и не единичен. При этом используемые детали выполнены в едином размере.

К декоративным приемам относится и комбинирование металлов в авторских изделиях. А также это может быть деталь с разным цветом металла (например, цветок со стальными лепестками и черной сердцевиной).

Что можно выковать?

Использование разных методов ковки существенно увеличивает сферы применения. Например, по технике холодной ковки создают ювелирные украшения.

Для обустройства интерьеров производят всевозможную интерьерную и кухонную мебель (боковины кровати, туалетные и прикроватные столики, банкетки). Художественной ковкой украшают окна, делая на них красивые решетки.

Художественной ковкой украшают окна, делая на них красивые решетки.

Популярные изделия – вазоны, люстры и подсвечники с ковкой, одежные вешала. Экстерьерная продукция – кованые ворота, декор на забор, ограждения на балкон.

Кроме того, художественная ковка используется для небольших архитектурных форм. Например, это могут быть элементы навесных маркиз и козырьков, перила террас и веранд, декор летних беседок, садовых скамеек.

Ковку применяют при обустройстве качелей, подвесных кресел, уличных фонарей, мангалов, мостов и урн. С ее помощью ограждают могилы умерших родственников. Из нее получаются уникальные печные наборы.

Декоративная ковка отлично смотрится в ландшафте парковых зон, дачных и садовых участков. Она уместна среди скульптур из мрамора, гармонично контрастирует с зелеными насаждениями французских и английских парков.

В современном строительстве пользуются популярностью кованые калитки, вмонтированные в стену, либо расположенные отдельно. Нередко художественной ковкой декорируют цветники и малые изгороди.

Нередко художественной ковкой декорируют цветники и малые изгороди.

Из них получаются уникальные подставки и полки для цветов и красивые кресла, ножки обеденных столиков. Кружевными конструкциями обрамляют зеркала. Ковка применяется в производстве подставок под обувь, ее элементы есть у прихожих.

Из них получаются красочные перголы и перекрытия арок. Порой кованые конструкции представляют собой коридоры для вьющихся растений.

А также конструкции являются украшением акцентных зон жилища. В этом плане они могут нести исключительно декоративную функцию.

изображений, фотографий и картинок из холоднокованого железа

паяльник 25w фото

картинка паяльника на бутане

паяльник 300w фото

утюг на термотрансферной бумаге фото

Предыдущий Следующий 1 / 50 Фото товары: Связанные ключевые слова: кузнечный мир чугунное литье железные украшения чугунные гири стандартная кузнечная ось центральные кузнечные инструментыЧто такое ковка? Различные виды ковки в подержанном производстве

Ковка, метод формирования металла с использованием сжимающих локализованных сил, был основным методом изготовления металла со времен древних жителей Месопотамии. С момента своего возникновения в плодородном полумесяце ковка претерпела значительные изменения, в результате чего процесс стал более эффективным, быстрым и долговечным. Это связано с тем, что сегодня ковка чаще всего выполняется с использованием кузнечных прессов или молотковых инструментов, которые приводятся в действие электричеством, гидравликой или сжатым воздухом. Некоторыми из распространенных материалов, используемых для ковки, являются углеродистая сталь, легированная сталь, микролегированная сталь, нержавеющая сталь, алюминий и титан.

С момента своего возникновения в плодородном полумесяце ковка претерпела значительные изменения, в результате чего процесс стал более эффективным, быстрым и долговечным. Это связано с тем, что сегодня ковка чаще всего выполняется с использованием кузнечных прессов или молотковых инструментов, которые приводятся в действие электричеством, гидравликой или сжатым воздухом. Некоторыми из распространенных материалов, используемых для ковки, являются углеродистая сталь, легированная сталь, микролегированная сталь, нержавеющая сталь, алюминий и титан.

Изображение предоставлено Shutterstock.com/Drpixel

Какова цель ковки?

Целью ковки является создание металлических деталей. По сравнению с другими методами производства, ковка металла позволяет производить одни из самых прочных изготавливаемых деталей. Когда металл нагревается и прессуется, мелкие трещины заделываются, а любые пустоты в металле закрываются.

Процесс горячей штамповки также разрушает примеси в металле и перераспределяет такой материал по металлоконструкциям.Это значительно уменьшает включения в кованой детали. Включения представляют собой составные материалы, имплантированные внутрь стали во время производства, которые создают точки напряжения в конечных кованых деталях.

В то время как примеси следует удалять в процессе начального литья, ковка дополнительно очищает металл.

Другой способ, с помощью которого ковка упрочняет металл, заключается в чередовании его зернистой структуры, которая представляет собой поток зерен металлического материала при его деформации. Благодаря ковке можно создать благоприятную структуру зерна, что сделает кованый металл более прочным.

Процесс ковки очень многоцелевой и может использоваться как для мелких деталей размером всего несколько дюймов, так и для крупных компонентов весом до 700 000 фунтов. Он используется для производства важных деталей самолетов и транспортного оборудования. Ковка также используется для укрепления ручных инструментов, таких как долота, заклепки, винты и болты.

Ковка также используется для укрепления ручных инструментов, таких как долота, заклепки, винты и болты.

Какие бывают виды ковки?

Ударное воздействие при ковке деформирует и формирует металл, что приводит к непрерывному потоку зерен. Благодаря этому металл сохраняет свою прочность.Дополнительные эффекты этого уникального потока зерна включают устранение дефектов, включений и пористости в продукте. Еще одним преимуществом ковки являются относительно низкие затраты, связанные с умеренными и длительными производственными циклами. После создания кузнечного инструмента изделия можно изготавливать на относительно высоких скоростях с минимальными простоями. Существует два основных вида ковки: горячая и холодная.

Горячая штамповка

Горячая ковка требует, чтобы металл был нагрет выше его температуры рекристаллизации.Это может означать нагрев металлов до 2300 градусов по Фаренгейту. Основным преимуществом горячей ковки является снижение энергии, необходимой для правильной формовки металла. Это связано с тем, что чрезмерное нагревание снижает предел текучести и улучшает пластичность. Изделия горячей штамповки также выигрывают от устранения химических несоответствий.

Это связано с тем, что чрезмерное нагревание снижает предел текучести и улучшает пластичность. Изделия горячей штамповки также выигрывают от устранения химических несоответствий.

Нужна компания по горячей штамповке? Компания Thomas’ Supplier Discovery имеет проверенный список компаний, занимающихся горячей штамповкой в США и Канаде.

Холодная ковка

Холодная ковка обычно относится к ковке металла при комнатной температуре, хотя возможна любая температура ниже температуры рекристаллизации.Многие металлы, такие как сталь с высоким содержанием углерода, просто слишком прочны для холодной ковки. Несмотря на это препятствие, холодная ковка вытесняет свой более теплый эквивалент, когда речь идет о стандартах контроля размеров, однородности продукта, чистоте поверхности и загрязнении. Холодная ковка включает в себя множество методов ковки, включая гибку, экструзию, холодное волочение, чеканку и холодную высадку. Однако за эту повышенную универсальность приходится платить, поскольку для холодной ковки требуется более мощное оборудование и может потребоваться использование промежуточных отжигов.

Нужна компания по холодной штамповке? У Thomas’s Supplier Discovery есть проверенный список компаний холодной штамповки в США и Канаде.

Для получения более подробной информации о любом из этих процессов, пожалуйста, прочитайте наше Полное руководство по горячей и холодной штамповке.

Горячая ковка используется для изготовления автомобильных деталей.Изображение предоставлено Shutterstock.com/Aumm graphixphoto

Какие существуют процессы ковки?

Помимо базовой горячей и холодной ковки, существует множество специальных процессов.Этот широкий спектр процессов можно сгруппировать в три основные зонтичные группы:

Вытяжка уменьшает ширину

продукт и увеличивает длину. Осадочная ковка увеличивает ширину изделий и уменьшает длину. Компрессионное формование обеспечивает поток ковки в нескольких или заданных направлениях.

Эти три категории подразумевают множество различных методов ковки металлов.

Процесс ковки

Штамповка получила свое название от процесса опускания молота на металл, чтобы придать ему форму штампа.Матрица – это поверхность, соприкасающаяся с металлом. Существует два вида штамповки: штамповка в открытых и закрытых штампах. Матрицы обычно имеют плоскую форму, а некоторые из них имеют поверхности особой формы для специализированных операций.

Процесс открытой штамповки

Когда плоские штампы, не имеющие предварительно вырезанных профилей, участвуют в ковке, процесс ковки называется ковкой в открытых штампах (или кузнечной ковкой). Открытая конструкция позволяет металлу течь везде, кроме места соприкосновения с матрицей.Для достижения максимальных результатов правильное перемещение заготовки, которая должна составлять более 200 000 фунтов. в весе и 80 футов в длину, имеет важное значение. Это полезно для мелкосерийного художественного кузнечного дела или для формовки слитков перед вторичной формовкой. Ковка в открытых штампах создает детали с лучшей устойчивостью к усталости и прочностью и снижает вероятность ошибок или отверстий. Его также можно использовать для более мелкого размера зерна, чем другие процессы.

Ковка в открытых штампах создает детали с лучшей устойчивостью к усталости и прочностью и снижает вероятность ошибок или отверстий. Его также можно использовать для более мелкого размера зерна, чем другие процессы.

Процесс ковки в закрытых штампах

Ковка в закрытых штампах, иногда называемая штамповочной ковкой, использует пресс-формы.Эти формы прикреплены к наковальне, в то время как молоток заставляет расплавленный металл течь в полости матрицы. Множественные удары и/или полости штампа часто используются при ковке сложной геометрии. Высокие первоначальные затраты на оснастку делают ковку в закрытых штампах дорогой для мелкосерийных операций, но процесс ковки становится рентабельным по мере увеличения количества производимых деталей. Ковка в закрытых штампах также обеспечивает исключительную прочность по сравнению с альтернативными методами. Общие области применения штамповки в закрытых штампах включают производство автомобильных компонентов и аппаратных средств.

Процесс ковки на прессе

При ковке на прессах основным формообразующим фактором является сжатие. Металл находится на стационарной матрице, в то время как пресс-форма оказывает постоянное давление, достигая желаемой формы. Время контакта металла с штампами значительно больше, чем при других типах ковки, но преимущество процесса ковки состоит в том, что он может одновременно деформировать все изделие, а не определенный участок. Еще одним преимуществом ковки на прессе является возможность производителя отслеживать и контролировать конкретную степень сжатия.Применения ковки на прессе многочисленны, поскольку нет никаких ограничений на размер продукта, который может быть создан. Ковка на прессе может быть горячей или холодной.

Процесс ковки в рулонах

Прокатная ковка — это процесс увеличения длины стержней или проволоки. Производитель помещает нагретые металлические стержни между двумя цилиндрическими валками с канавками, которые вращаются и прилагают постепенное давление для придания металлу формы. Точно сформированная геометрия этих канавок придает металлической детали желаемую форму.Преимущества этого метода ковки включают устранение облоя и благоприятную структуру зерна. Хотя в кузнечном производстве используются валки для производства деталей и компонентов, он по-прежнему считается процессом ковки металла, а не процессом прокатки. Прокатная ковка часто используется для изготовления деталей для автомобильной промышленности. Он также используется для ковки таких вещей, как ножи и ручные инструменты.

Точно сформированная геометрия этих канавок придает металлической детали желаемую форму.Преимущества этого метода ковки включают устранение облоя и благоприятную структуру зерна. Хотя в кузнечном производстве используются валки для производства деталей и компонентов, он по-прежнему считается процессом ковки металла, а не процессом прокатки. Прокатная ковка часто используется для изготовления деталей для автомобильной промышленности. Он также используется для ковки таких вещей, как ножи и ручные инструменты.

Процесс ковки с осадкой

Ковка с осадкой — это процесс ковки, при котором диаметр металла увеличивается за счет сжатия.Кривошипные прессы, особенно высокоскоростные машины, используются в процессах ковки с высадкой. Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрого обмена металла с одной станции на другую. Также используются вертикальные кривошипные прессы или гидравлические прессы. Преимущества этого процесса заключаются в том, что он обеспечивает высокую производительность до 4500 деталей в час и возможность полной автоматизации. Он также производит мало или вообще не производит отходов.

Он также производит мало или вообще не производит отходов.

Процесс изотермической ковки

Изотермическая ковка — это процесс ковки, при котором материалы и штамп нагреваются до одинаковой температуры.Название происходит от «iso», что означает «равный». Этот метод ковки обычно используется для ковки алюминия, который имеет более низкую температуру ковки, чем другие металлы, такие как сталь. Температура ковки алюминия составляет около 430 °C, а стали и жаропрочных сплавов может составлять от 930 до 1260 °C. Преимущество заключается в том, что форма, близкая к чистой, снижает требования к механической обработке и, следовательно, снижает процент брака, а металлическая деталь обладает высокой воспроизводимостью. Еще одно преимущество заключается в том, что для изготовления поковок можно использовать машины меньшего размера из-за меньших потерь тепла.Несколькими недостатками являются более высокие затраты на материал штампа для работы с температурами и давлением и требуемые системы равномерного нагрева. Он также имеет низкую производительность.

Он также имеет низкую производительность.

Какое оборудование используется для ковки?

Самый популярный вид кузнечного оборудования – молот и наковальня. Идея молота и наковальни до сих пор используется в кузнечном оборудовании с молотом. Молоток поднимают, а затем опускают или толкают в заготовку, которая опирается на наковальню. Основные различия между отбойными молотками заключаются в том, как они приводятся в действие, наиболее распространенными из которых являются воздушные и паровые молоты.Отбойные молотки обычно работают в вертикальном положении. Это связано с тем, что избыточная энергия, которая не выделяется в виде тепла или звука, то есть энергия, которая не используется для придания формы заготовке, должна быть передана в основание. Также требуется большая машинная база для поглощения ударов.

Для преодоления некоторых недостатков отбойного молота используется противоударная машина или ударник. И молоток, и наковальня движутся в противоударной машине, а заготовка удерживается между ними. Здесь избыточная энергия становится отдачей, позволяя машине работать горизонтально и иметь меньшую базу.Это создает меньше шума, тепла и вибрации. Это также создает совершенно другую схему потока. Эти машины используются для ковки в открытых или закрытых штампах.

Здесь избыточная энергия становится отдачей, позволяя машине работать горизонтально и иметь меньшую базу.Это создает меньше шума, тепла и вибрации. Это также создает совершенно другую схему потока. Эти машины используются для ковки в открытых или закрытых штампах.

Пресс используется для ковки на прессах. Двумя основными типами являются механические и гидравлические прессы. Механические прессы функционируют с использованием кулачков, кривошипов и рычагов для выполнения заранее заданных и воспроизводимых ударов молотком. Из-за характеристик этого типа системы в разных положениях хода доступны разные усилия. В результате эти прессы быстрее своих гидравлических аналогов на 50 ходов в минуту.Их мощности варьируются от трех до 160 МН. Гидравлические прессы используют давление жидкости и поршень для создания усилия. Преимущества гидравлического привода перед механическим заключаются в его гибкости и превосходной производительности. Недостатки заключаются в том, что это более медленная, крупная и дорогая машина в эксплуатации.

В процессах ковки, автоматической горячей штамповки и высадки используется специализированное оборудование.

Резюме

Это руководство дает общее представление о том, что такое ковка, и о различных процессах ковки.Чтобы узнать больше о других методах изготовления металла, прочитайте наше руководство здесь. Для получения дополнительной информации о сопутствующих услугах обратитесь к другим нашим руководствам по продуктам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники или просмотреть сведения о конкретных продуктах.

Источники

Другие изделия из металла

Больше из Изготовление и изготовление на заказ

Штамповка – обзор

3.2.6 Катаные боковые рельсы специального профиля

Если посмотреть на историю стрелочных переводов с поворотным носовым рельсом в Китае, технологический процесс боковых рельсов претерпел эволюцию от обработки обычных рельсов до обработки с высоким содержанием марганца. стальное литье, штамповка рельсов AT и прокат специального профиля.Рельсы крыла, сделанные из обработанных общих рельсов, использовались на первых разгонных стрелочных переводах в Китае. Этот тип бокового рельса характеризуется простотой производственного процесса, большим количеством резки в основании рельса, недостаточным запасом прочности (требуются арматурные стержни на шейке наружных рельсов), небольшим расстоянием для преобразовательного оборудования и плохой поперечной устойчивостью. Он был принят для высокоскоростных стрелочных переводов в Германии. Однако, несмотря на стабильные точечные рельсы этой конструкции, как показали динамические испытания с реальными автомобилями в Китае, боковые рельсы имеют большое поперечное смещение.Рельсы крыла, литые из высокомарганцовистой стали, использовались для высокоскоростных стрелочных переводов в Японии и Франции, а также для первых перекрестков поворотной носовой части в Китае. Преимущества включают возможность обеспечения достаточного расстояния для оборудования электрического преобразования и хорошую структурную стабильность (в частности, сильную целостность).

стальное литье, штамповка рельсов AT и прокат специального профиля.Рельсы крыла, сделанные из обработанных общих рельсов, использовались на первых разгонных стрелочных переводах в Китае. Этот тип бокового рельса характеризуется простотой производственного процесса, большим количеством резки в основании рельса, недостаточным запасом прочности (требуются арматурные стержни на шейке наружных рельсов), небольшим расстоянием для преобразовательного оборудования и плохой поперечной устойчивостью. Он был принят для высокоскоростных стрелочных переводов в Германии. Однако, несмотря на стабильные точечные рельсы этой конструкции, как показали динамические испытания с реальными автомобилями в Китае, боковые рельсы имеют большое поперечное смещение.Рельсы крыла, литые из высокомарганцовистой стали, использовались для высокоскоростных стрелочных переводов в Японии и Франции, а также для первых перекрестков поворотной носовой части в Китае. Преимущества включают возможность обеспечения достаточного расстояния для оборудования электрического преобразования и хорошую структурную стабильность (в частности, сильную целостность). Недостатки включают быстрый преждевременный износ верхней части боковых рельсов в условиях грузового движения и плохие характеристики при сварке с обычными рельсами на месте. Исследования этого типа крыла крыла были приостановлены, поскольку он не соответствовал условиям эксплуатации в Китае.Технология производства боковых рельсов специального сечения с АТ-рельсами методом штамповки является уникальной технологией в Китае, которая широко использовалась в ускоренных стрелочных переводах в течение последнего десятилетия, как показано на рис. 3.6. Преимущества включают хорошую структурную стабильность и возможность обеспечения достаточного расстояния для электрооборудования. К недостаткам относятся меньшая прочность и твердость лонжеронов после термической обработки, повышенный риск вертикального износа в верхней части лонжеронов и риск хрупких изломов.

Недостатки включают быстрый преждевременный износ верхней части боковых рельсов в условиях грузового движения и плохие характеристики при сварке с обычными рельсами на месте. Исследования этого типа крыла крыла были приостановлены, поскольку он не соответствовал условиям эксплуатации в Китае.Технология производства боковых рельсов специального сечения с АТ-рельсами методом штамповки является уникальной технологией в Китае, которая широко использовалась в ускоренных стрелочных переводах в течение последнего десятилетия, как показано на рис. 3.6. Преимущества включают хорошую структурную стабильность и возможность обеспечения достаточного расстояния для электрооборудования. К недостаткам относятся меньшая прочность и твердость лонжеронов после термической обработки, повышенный риск вертикального износа в верхней части лонжеронов и риск хрупких изломов.

Рисунок 3.6. Кованый боковой рельс специального сечения и излом остряка.

Для трех типов боковых рельсов стрелочный стержень в первой точке тяги на поворотном носовом рельсе может выступать из стенки рельса или основания рельса. На ранних стрелочных переводах в Китае стрелочный стержень проходил через отверстия в решетке рельса. Однако в случае плохого состояния стрелочного перевода может возникнуть сильная вибрация, что может привести к вертикальному столкновению отверстий боковых рельсов. Кроме того, в случае большого смещения стрелочных переводов для стрелочных переводов CWR стрелочный стержень может столкнуться со стенкой отверстий в стенке рельса, что приведет к образованию трещин или отверстий.Поэтому позже от этой технологии отказались. Этот режим установки также был принят для высокоскоростных стрелочных переводов на расходящейся линии в Германии. Доказано, что при использовании этого режима установки стрелочный перевод находится в хорошем состоянии и имеет меньшую вибрацию, а смещение при расширении остряка уменьшается благодаря эффективной соединительной конструкции на конце пересечения. Однако отверстия в стенке рельса также могут иметь трещины. На основе кованых боковых рельсов в Китае были разработаны конверсионные направляющие рельсы фланцевого типа для ускорения стрелочных переводов.

На ранних стрелочных переводах в Китае стрелочный стержень проходил через отверстия в решетке рельса. Однако в случае плохого состояния стрелочного перевода может возникнуть сильная вибрация, что может привести к вертикальному столкновению отверстий боковых рельсов. Кроме того, в случае большого смещения стрелочных переводов для стрелочных переводов CWR стрелочный стержень может столкнуться со стенкой отверстий в стенке рельса, что приведет к образованию трещин или отверстий.Поэтому позже от этой технологии отказались. Этот режим установки также был принят для высокоскоростных стрелочных переводов на расходящейся линии в Германии. Доказано, что при использовании этого режима установки стрелочный перевод находится в хорошем состоянии и имеет меньшую вибрацию, а смещение при расширении остряка уменьшается благодаря эффективной соединительной конструкции на конце пересечения. Однако отверстия в стенке рельса также могут иметь трещины. На основе кованых боковых рельсов в Китае были разработаны конверсионные направляющие рельсы фланцевого типа для ускорения стрелочных переводов. Для этого типа стрелочного рельса фланцевая пластина изготавливается горячей ковкой в основании стрелочного рельса, стержень переключения проходит от основания рельса и соединяется с фланцевой пластиной, что приводит к преобразованию стрелочных переводов. Эта структура отличается сильной блокирующей способностью, стабильной конструкцией и простым производственным процессом. Однако в условиях эксплуатации с большой нагрузкой на ось, высокой скоростью и большим объемом и плотностью движения в Китае некоторые остроконечные рельсы ломаются вдоль переходной полки, как показано на рис. 3.6. Кроме того, поскольку положение соединения стержня переключателя и фланца относительно низкое, точечный рельс подвержен деформации во время преобразования, и стержень электрической индикации не может определить правильное замыкание рельса. Таким образом, сбой в обнаружении закрытия ставит под угрозу безопасность стрелочных переводов.

Для этого типа стрелочного рельса фланцевая пластина изготавливается горячей ковкой в основании стрелочного рельса, стержень переключения проходит от основания рельса и соединяется с фланцевой пластиной, что приводит к преобразованию стрелочных переводов. Эта структура отличается сильной блокирующей способностью, стабильной конструкцией и простым производственным процессом. Однако в условиях эксплуатации с большой нагрузкой на ось, высокой скоростью и большим объемом и плотностью движения в Китае некоторые остроконечные рельсы ломаются вдоль переходной полки, как показано на рис. 3.6. Кроме того, поскольку положение соединения стержня переключателя и фланца относительно низкое, точечный рельс подвержен деформации во время преобразования, и стержень электрической индикации не может определить правильное замыкание рельса. Таким образом, сбой в обнаружении закрытия ставит под угрозу безопасность стрелочных переводов.

Чтобы решить проблему надежности конструкции в первой точке тяги на стрелочном рельсе, в Китае был разработан катаный боковой рельс специального профиля (сокращенно TY) с использованием тех же материалов, что и другие стрелочные рельсы, как показано на рисунке 3. 7. Этот тип рельса, с одной стороны, повышает прочность и устойчивость бокового рельса, а с другой стороны, он оставляет достаточно места для электрического блокировочного блока и стопорного крюка, экономит переходной фланец, поднимает точку соединения стопорного крюка и точечный рельс, решает проблему обнаружения отказа и упрощает производственный процесс за счет отмены процесса термообработки (требуется только процесс механической обработки). Таким образом, прокатные боковые рельсы специального профиля применяются для высокоскоростных стрелочных переводов в Китае благодаря всестороннему сравнению.

7. Этот тип рельса, с одной стороны, повышает прочность и устойчивость бокового рельса, а с другой стороны, он оставляет достаточно места для электрического блокировочного блока и стопорного крюка, экономит переходной фланец, поднимает точку соединения стопорного крюка и точечный рельс, решает проблему обнаружения отказа и упрощает производственный процесс за счет отмены процесса термообработки (требуется только процесс механической обработки). Таким образом, прокатные боковые рельсы специального профиля применяются для высокоскоростных стрелочных переводов в Китае благодаря всестороннему сравнению.

Рисунок 3.7. Крыльчатка катаная специального профиля.

Влияние многоэтапной термической обработки на различные технологические процессы стали 18CrNiMo7-6

Влияние термической обработки на микроструктурные свойства

На рисунке 4 показаны оптические микрофотографии, показывающие влияние отдельных этапов термообработки на микроструктуру после механической обработки ( Этапы 0–5, образцы S1–S6, таблица II). Образец после механической обработки (этап 0, S1) имел смесь типичной перлитной и ферритной микроструктуры.Нормализация (этап 1) проводилась при температуре выше, чем температура аустенитного превращения (Ac3), а охлаждение на воздухе (AC) приводило к получению смеси бейнитной и ферритной микроструктуры. На следующем этапе отжиг с последующим АС (этап 2) уменьшил твердость материала и снял внутренние напряжения. Высокая температура во время закалки (этап 3) привела к образованию большего количества аустенита, но закалка в масле (OQ) в конечном итоге привела к образованию игольчатых мартенситных пластин. Это еще больше ускорилось во время обработки при отрицательных температурах (этап 4), в результате которой была получена более тонкая игольчатая мартенситная структура.Отпуск (Этап 5) обеспечил приемлемую ударную вязкость за счет снижения твердости и сохранения мартенситной микроструктуры.

Образец после механической обработки (этап 0, S1) имел смесь типичной перлитной и ферритной микроструктуры.Нормализация (этап 1) проводилась при температуре выше, чем температура аустенитного превращения (Ac3), а охлаждение на воздухе (AC) приводило к получению смеси бейнитной и ферритной микроструктуры. На следующем этапе отжиг с последующим АС (этап 2) уменьшил твердость материала и снял внутренние напряжения. Высокая температура во время закалки (этап 3) привела к образованию большего количества аустенита, но закалка в масле (OQ) в конечном итоге привела к образованию игольчатых мартенситных пластин. Это еще больше ускорилось во время обработки при отрицательных температурах (этап 4), в результате которой была получена более тонкая игольчатая мартенситная структура.Отпуск (Этап 5) обеспечил приемлемую ударную вязкость за счет снижения твердости и сохранения мартенситной микроструктуры.

Оптические микрофотографии, показывающие влияние отдельных этапов термообработки на микроструктуру после механической обработки