Самарский «Электрощит»: 65 лет трудового пути! — Энергетика и промышленность России — № 09 (101) май 2008 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 09 (101) май 2008 года

Мы движемся вперед!14 июля 2008 года 65 лет со дня основания отмечает Самарский «Электрощит» — предприятие во многом уникальное, обладающее богатой историей и безупречной репутацией. 50 лет оно занимает ведущие позиции на отечественном рынке электротехники и 40 лет успешно работает на рынке стройиндустрии. За это время приобретен колоссальный опыт выпуска продукции, разработано множество новых изделий.

Возникнув в 1943 году как базовый завод для строительства Волжской ГЭС, «Электрощит» развился в целый комплекс предприятий. Сегодня Группа «Электрощит» включает в себя несколько производственных площадок, инжиниринговые и коммерческие службы, проектный институт, монтажные подразделения плюс разветвленную сеть представительств в России и странах СНГ.

О современном состоянии предприятия, его задачах и возможностях рассказывает председатель совета директоров ЗАО «ГК «Электрощит» — ТМ Самара» заслуженный энергетик России Юрий Васильевич Егоров.

— Современный энергетический рынок отличается необычайной подвижностью. Требования к производителям оборудования меняются с каждым днем. Как «Электрощит» реагирует на подобную ситуацию?

— Мы стараемся максимально соответствовать запросам эксплуатационников, большую часть которых составляют компании топливно-энергетического комплекса. Каждая из них имеет собственный взгляд на продукцию марки «Электрощит», предъявляет к ней особые требования.

Наше главное преимущество в наличии мощной конструкторской базы. Мы — единственное предприятие в России, обладающее полувековым опытом разработки электротехнических изделий: практически все модификации КРУ, которые используются в современной энергосистеме, были созданы нашими специалистами.

Имея в штате более 300 профессиональных конструкторов, мы можем оперативно реагировать на любые требования заказчика. Поэтому, несмотря на жесткую конкуренцию, Самарский «Электрощит» остается лидером продаж на российском рынке электротехники. Причем объемы производства постоянно увеличиваются. Если говорить об основной продукции завода –КРУ среднего напряжения, то последние несколько лет их выпуск ежегодно возрастает на 25 процентов.

Поэтому, несмотря на жесткую конкуренцию, Самарский «Электрощит» остается лидером продаж на российском рынке электротехники. Причем объемы производства постоянно увеличиваются. Если говорить об основной продукции завода –КРУ среднего напряжения, то последние несколько лет их выпуск ежегодно возрастает на 25 процентов.

— К чему же тяготеет производство? К полной унификации или к использованию нетиповых решений?

— Производство подчинено потребностям рынка. Раньше мы шли по пути максимального разнообразия технических решений, создавая под каждый заказ индивидуальное изделие. Сегодня мы стремимся унифицировать продукцию, тем самым улучшить ее качество, снизить себестоимость и сократить сроки изготовления. Нашими конструкторами уже разработано новейшее унифицированное распредустройство типа СЭЩ-70, которое сможет максимально соответствовать требованиям большинства потребителей.

— На протяжении всех 65 лет «Электрощит» показывает себя как предприятие динамичное и активно развивающееся. Какие задачи стоят перед ним сегодня?

Какие задачи стоят перед ним сегодня?

Сейчас на повестке дня вступление в ВТО. Оно, несомненно, создаст сложности для российских производителей, большинство из которых абсолютно неконкурентоспособны по сравнению с западными.

Мы давно сотрудничаем с ведущими европейскими электротехническими компаниями, такими, как АВВ, Siemens, Schneider Electric. В 90‑е годы мы первыми открыли их оборудование для российских энергетиков и уже тогда поняли, что нужно соответствовать западным стандартам, работать с той же производительностью. Сейчас мы активно движемся в этом направлении.

Что касается технологии производства — она обновлена полностью: на заводе функционирует западное высокопроизводительное оборудование. Его должны обслуживать квалифицированные работники, обладающие специальными знаниями. Сегодня мы решаем проблему кадров, заключая долгосрочные соглашения с ведущими учебными заведениями Поволжья.

— Существуют ли базовые принципы, на которых строится деятельность предприятия. Если да, то изменились ли они за 65 лет?

Если да, то изменились ли они за 65 лет?

— Основные принципы остаются неизменными: выпускать продукцию, максимально соответствующую требованиям заказчиков (в 2007 году их было порядка 12 тысяч), нести ответственность за свои слова и свои изделия, что бы ни случилось, сколько бы лет ни прошло.

Новые технические решения для оборудования 110 кВ

В числе последних разработок Группы «Электрощит» — закрытое распредустройство 110 кВ. Это уникальное техническое решение для северных районов России. Оборудование размещается в быстровозводимом здании-укрытии и обеспечивает надежную работу в условиях холодного климата. ЗРУ-СЭЩ 110 кВ уже востребовано среди российских энергетиков и успешно функционирует в составе подстанции на Усть-Вахском месторождении.

Внедрив в производство ЗРУ-СЭЩ 110 кВ, «Электрощит» пошел дальше: конструкторами Группы разрабатывается проект малогабаритного закрытого распредустройства с использованием КРУЭ 110 кВ (КРУ-Э-СЭЩ 110 кВ).

КРУ-Э-СЭЩ состоит из полностью транспортабельных блок-модулей, укомплектованных элегазовым оборудованием. КРУ-Э-СЭЩ легко совмещается с распредустройствами других типов и успешно используется в качестве альтернативы ОРУ в составе блочных подстанций марки «Электрощит».

Помимо изделий ЗРУ СЭЩ 110 кВ и КРУ-Э-СЭЩ 110 кВ, есть третье направление разработок. Это закрытая подстанция с применением КРУЭ 110 кВ (КТПЭ-СЭЩ 110/10 кВ).

Руководитель группы перспективных разработок высоковольтной техники ООО «Управляющая компания «Электрощит» — Самара» Юрий Натальин:

— Мировой опыт развития высоковольтного аппаратостроения показывает, что наиболее надежным и безопасным является высоковольтное оборудование с элегазовой изоляцией.

Созданный нами проект предполагает применение ячеек КРУЭ на высокой стороне. Он разработан для районов, где применение ОРУ экономически нецелесообразно: районы с плотной городской и промышленной застройкой, суровыми климатическими условиями, сильными загрязнениями атмосферы. Преимущества такой подстанции в исключительной компактности, простоте конструкции, увеличенном сроке службы.

Преимущества такой подстанции в исключительной компактности, простоте конструкции, увеличенном сроке службы.

В конце 2008 года проект «обретет жизнь»: на его основе в Красноярске будет построена подстанция «Николаевская».

Профессионалы встречаются в мае

Уже семь лет ООО «Управляющая компания «Электрощит» — Самара» проводит ежегодную научно-практическую конференцию. Это масштабный специализированный форум, который объединяет энергетиков со всей России. Из года в год профессионалы встречаются в мае, чтобы обменяться мнениями, подвести итоги и познакомиться с новыми разработками Группы «Электрощит». В этом году конференция пройдет в восьмой раз и обещает стать важным событием в энергетических кругах.

Изначально форум проходил в стенах предприятия, позже была введена практика выездных конференций: помимо докладов и дискуссий, они предусматривают посещение крупных, интересных с точки зрения технических решений энергетических объектов, в которых установлено оборудование производства Группы «Электрощит».

Так, в мае 2006 года участники конференции посетили действующую подстанцию «Новокремлевская» в Казани. Особенностью объекта является исполнение ЗРУ-110 кВ, для которого специалисты ООО «УК «Электрощит»- Самара» поставили оборудование и разработали оригинальное техническое решение. Следующим пунктом прибытия гостей конференции стал город Чистополь. Здесь вниманию участников была представлена крупнейшая подстанция на напряжение 220 кВ «Чистополь-220», полностью укомплектованная оборудованием производства Группы «Электрощит».

В 2007 году конференция проводилось в Сочи. В ее рамках участники посетили крупную действующую электростанцию «Сочинская ТЭС». Схема ее электроснабжения решена на базе ячеек СЭЩ-61 и СЭЩ-63 марки «Электрощит».

2008 год — юбилейный для предприятия: Самарский «Электрощит» отмечает свое 65-летие. Время подводить итоги, рассказывать о последних разработках, обсуждать новые тенденции. Этому и будет посвящена VIII майская конференция. В рамках мероприятия участники смогут посетить ведущие производственные площадки Группы «Электрощит» и лично оценить технологичность и качество производства.

Технологичное производство по всей России

Стремясь добиться безупречного качества изделий электротехники и стройиндустрии, Группа «Электрощит» организовала несколько технологичных производственных площадок по всей России. На них осуществляется проектирование, выпуск комплектующих, сборка, монтажные и пусконаладочные работы.

Большое внимание традиционно уделяется электротехническому производству. Оно представлено несколькими предприятиями.

Группа компаний «Электрощит» ТМ — Самара» (Самара). Именно из этой площадки вырос весь Самарский «Электрощит». Здесь расположено 19 цехов, включая транспортные и ремонтные подразделения, налажен выпуск распределительных устройств, комплектных трансформаторных подстанций (от производства комплектующих до сборки КРУ), а также строительных изделий из оцинкованной стали. Помимо производственных мощностей на площадке, сосредоточены коммерческие, сервисные, а также инжиниринговые службы.

Завод «Русский трансформатор» (Самара).

Стремясь улучшить качество используемых комплектующих, «Электрощит» освоил собственное трансформаторное производство. Для этого было приобретено несколько пролетов общей площадью 15 тысяч квадратных метров. Здесь развивается выпуск силовых и измерительных трансформаторов (в 2007 году было произведено 4782 трансформатора тока и напряжения). Сейчас строится новый промышленный корпус, приобретается дублирующий комплекс оборудования.

На этой же площадке располагается линия горячего цинкования. Здесь осуществляется цинкование стали для несущих и ограждающих металлоконструкций.

Самарский завод «Электрощит» (Самара). Одна из самых динамично развивающихся площадок. Два года назад на ней был возобновлен выпуск токопроводов. За счет использования новейшей плазменной установки и другого технологического оборудования завод полностью усовершенствовал технологию их выпуска и сегодня готов изготавливать до 1500 погонных метров токопроводов в месяц. В дальнейшем, планируется расширение площадки для организации производства новой продукции.

«Узэлектроаппарат» — «Электрощит» (Ташкент). В прошлом «Ташэлектроаппарат» — завод, стоявший в авангарде советского электротехнического производства и практически прекративший существование после распада СССР. За два года благодаря инвестициям Группы «Электрощит» ташкентское предприятие приобрело «второе дыхание». Сейчас оно выпускает широкую гамму электротехники, в том числе КРУ 6 (10), 35, 110 кВ, КТП мощностью от 25 до 2500 кВА, конденсаторные установки и. т. д.

Проектный институт «Энергосетьпроект-НН-СЭЩ» (Нижний Новгород).

Институт возник в 2004 году как подразделение Группы «Электрощит». Сегодня его специалистами осуществляется весь комплекс работ по проектированию электротехнических объектов.

Строительно-монтажный трест «Электрозапсибмонтаж» (Сургут).

Трест входит в состав Группы «Электрощит» и является одной из ведущих компаний в Западной Сибири и Тюменской области по монтажу, ремонту и наладке электрооборудования.

Не менее широко представлено строительное направление. Здесь базовым предприятием является ЗАО «Самарский завод «Электрощит» — «Стройиндустрия». Оно располагает несколькими производственными площадками.

Здесь базовым предприятием является ЗАО «Самарский завод «Электрощит» — «Стройиндустрия». Оно располагает несколькими производственными площадками.

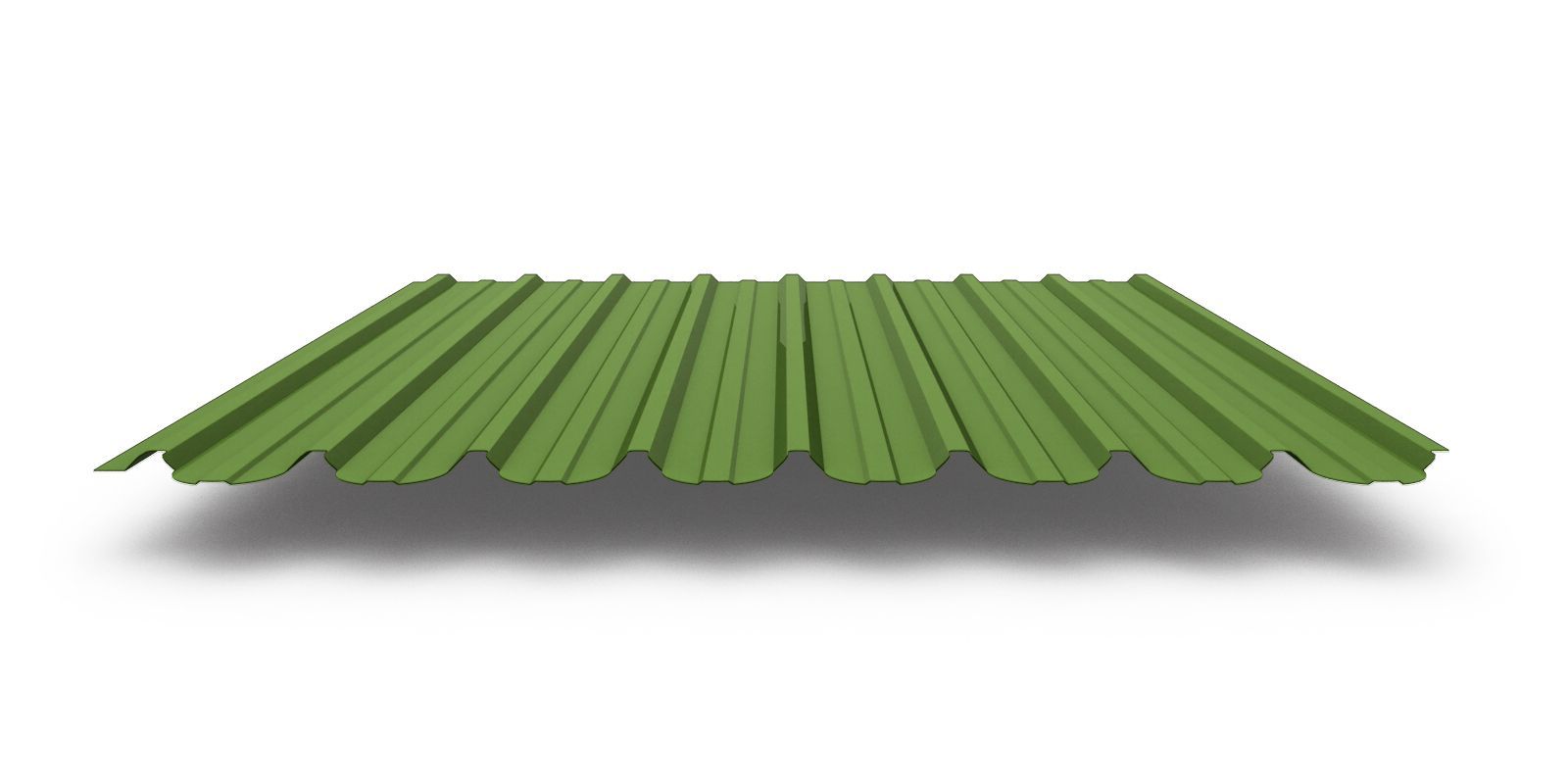

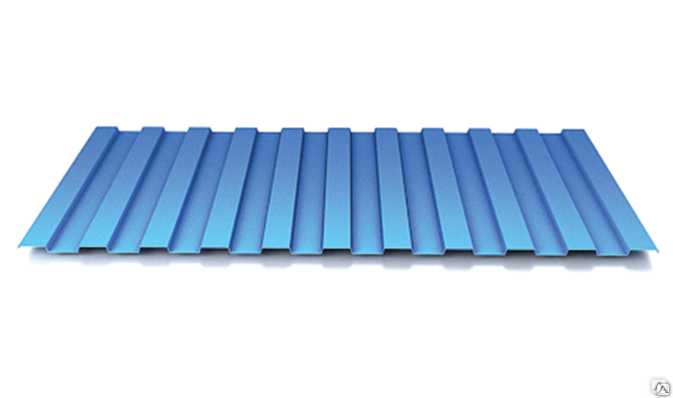

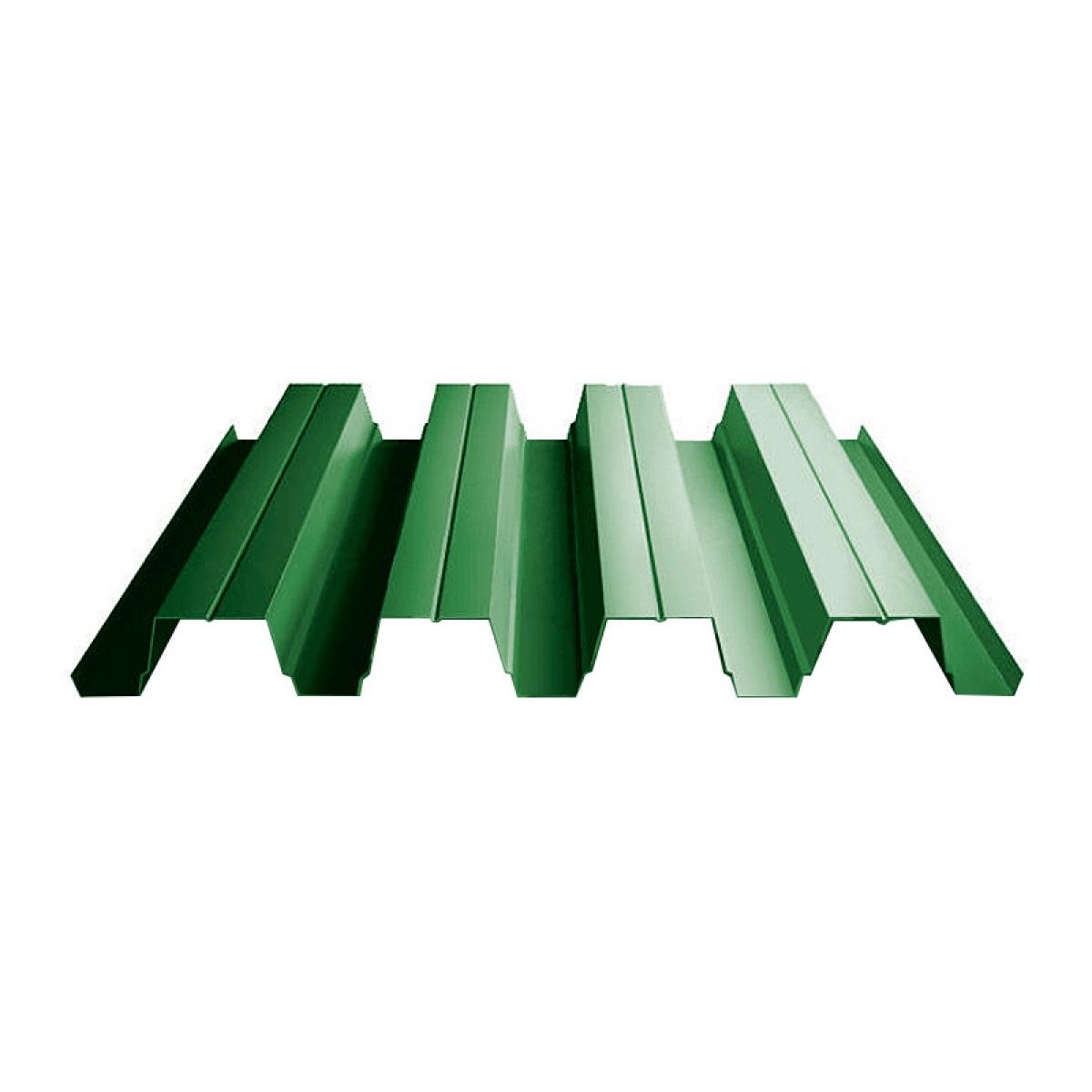

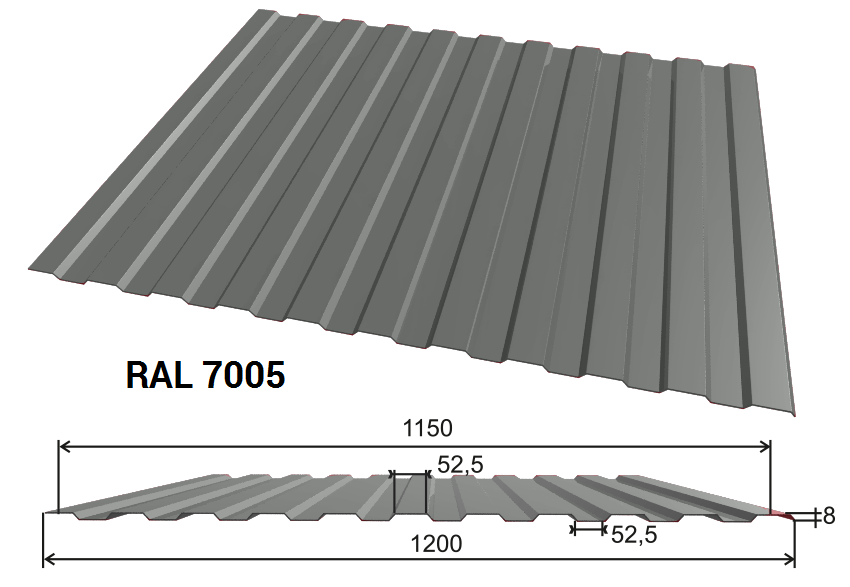

Обособленное подразделение по производству продукции стройиндустрии (Самара). Подразделение было приобретено в 2001 году. С тех пор его производственные площади возросли более чем в два раза и сейчас составляют порядка 22 тысяч квадратных метров. Подразделением выпускаются быстровозводимые здания из легких металлоконструкций, а также строительный профиль, профнастил, панели, — «сэндвич» и т. д.

Завод по производству изделий строительной индустрии. Он расположен в Самарской области и является одной из самых «молодых» площадок Группы «Электрощит». Сейчас на заводе налажен выпуск металлочерепицы, функционирует несколько линий по производству сэндвич-панелей (в том числе корейская линия IL KWANG). Наряду с традиционными видами продукции на заводе будет изготавливаться редкая для российского рынка звукоизоляционная панель.

Помимо строительных площадок в Самаре и области в состав Группы входят два крупных завода в Ульяновске.

Ульяновский завод теплоизоляционных изделий (УЗТИИ). «Электрощит» одним из первых в России организовал производство базальтовой плиты для сэндвич-панелей. Сегодня УЗТИИ производит до 33 тысяч тонн высококачественной плиты в год. На площадке монтируется итальянская линия по переработке отходов производства. Ее запуск позволит снизить себестоимость продукции.

Ульяновский завод металлоконструкций (УЗМК). Первая очередь завода была запущена в феврале 2008 года. УЗМК выпускает несущие металлоконструкции из балок переменного сечения. Предприятие оснащено новейшим голландским оборудованием, что позволит производить до 15 тысяч тонн металлоконструкций в год при пуске первой очереди, до 35 тысяч тонн при пуске второй.

В активе Группы находится собственный Инжиниринговый центр: он осуществляет проектирование модульных и промышленных зданий.

Таким образом, вся технологическая цепочка по возведению строительных и энергетических объектов осуществляется в рамках одного предприятия, что значительно экономит время и средства заказчика.

По последнему слову ЭЛЕКТРОтехники

Группа «Электрощит» постоянно совершенствует свою продукцию и делает ее оптимально удобной для использования в условиях современной энергосистемы. Сегодня предприятия Группы предлагают заказчику ряд новых изделий (в том числе и комплектующих к КРУ), основанных на принципах конструктивной унификации.

Унифицированное КРУ серии СЭЩ-70 сочетает в себе самые современные решения и рассчитано на замену всех типов КРУ, ранее производимых заводом.

Плюсы:

•короткие сроки изготовления, высокие эксплуатационные характеристики за счет универсальности конструкции;

•безопасность оперирования (при закрытой двери) за счет расположения выдвижного элемента в средней части шкафа с выводом в ремонт на инвентарную тележку;

•возможность одностороннего обслуживания за счет верхнего расположения сборных шин.

Кроме того, впервые на заводе будет выпускаться актуальная для современного российского рынка серия КРУ СЭЩ-70Д на напряжение 20 кВ.

Низковольтное комплектное устройство на переменном токе до 1 кВ НКУ-СЭЩ.

Плюсы:

•быстрота монтажа за счет унифицированной конструкции;

•повышенная пожаро- и электробезопасность за счет полного отделения силовой токоведущей части от оперативно-эксплуатируемой зоны;

•особая сейсмо-стойкость за счет применения профильно‑каркасной конструкции;

•оптимальный доступ при обслуживании за счет единообразной системы несущих конструкций и сборных шин, которая позволяет создавать щиты как с задним, так и с передним присоединением.

Приоритетным направлением деятельности Группы «Электрощит» является выпуск комплектующих для распредустройств различной модификации. Так, уже несколько лет «Электрощит» выпускает силовые и измерительные трансформаторы.

Трансформаторы тока на класс напряжения 10 и 20 кВ (ТОЛ-СЭЩ, ТШЛ-СЭЩ, ТПЛ-СЭЩ), а также заземляемые и незаземляемые трансформаторы напряжения (НОЛ-СЭЩ, ЗНОЛ-СЭЩ) на класс напряжения 6, 10 и 20 кВ, в том числе и с предохранительным устройством. Изделия выпускаются по немецкой технологии и обеспечивают оптимальную надежность работы за счет применения полупроводящих материалов для защиты изоляции от воздействия частичных разрядов.

Изделия выпускаются по немецкой технологии и обеспечивают оптимальную надежность работы за счет применения полупроводящих материалов для защиты изоляции от воздействия частичных разрядов.

Трехфазная группа измерительных трансформаторов НАЛИ-СЭЩ-6 (10)-1. Абсолютная новинка производства. Единственный на российском рынке антирезонансный трансформатор, выполненный в литом корпусе. Изделие состоит из трех трансформаторов напряжения и трансформатора нулевой последовательности.

Распределительный трансформатор с литой изоляцией ТЛС-СЭЩ мощностью 40 и 63 кВА, на класс напряжения 6 (10) кВ. Изделие предназначено для питания собственных нужд комплектных распределительных устройств. Трансформатор обладает компактным корпусом и предназначен для установки в КРУ. Кроме того, к выпуску готовится серия сухих трансформаторов мощностью от 100 до 2500 кВА.

С 2003 года «Электрощит» успешно развивает производство вакуумных выключателей.

Выключатели ВВУ-СЭЩ-10‑40 на номинальные токи 1600, 2000, 2500 и 3150 А. Изделия предполагают применение как электромагнитного, так и пружинно-моторного привода. Последний обеспечивает возможность ручного включения под нагрузку. Это своего рода прорыв в «семействе» «тяжелых» выключателей.

Изделия предполагают применение как электромагнитного, так и пружинно-моторного привода. Последний обеспечивает возможность ручного включения под нагрузку. Это своего рода прорыв в «семействе» «тяжелых» выключателей.

С появлением ВВУ-СЭЩ-10‑40 «Электрощит» закрывает всю линейку выключателей по номинальным токам (1000; 1600; 2000: 2500 и 3150 А) и токам отключения (20; 31,5; 40 кА), востребованную в распределительных сетях.

Унифицированная серия вакуумных выключателей наружной установки на напряжение 35 кВ ВВН-СЭЩ-35. В качестве изоляционного материала полюса применены полимерные материалы с силиконовой изоляцией вакуумной дугогасительной камеры, что гарантирует надежность и долговременность эксплуатации.

К серийному выпуску готовится однополюсный выключатель наружной установки ВВН-СЭЩ-27.5, предназначенный для установки в сети тяговых подстанций железных дорог.

Ведутся разработки в области автоматических выключателей.

Автоматический выключатель ВА-СЭЩ 0,4 кВ. Это низковольтный выключатель нового поколения. Он производится по корейской технологии и ничем не уступает западным аналогам. Обладает повышенной отключающей способностью (не менее 100 кА), небольшой массой, малыми габаритами.

Это низковольтный выключатель нового поколения. Он производится по корейской технологии и ничем не уступает западным аналогам. Обладает повышенной отключающей способностью (не менее 100 кА), небольшой массой, малыми габаритами.

От проекта до пуска в эксплуатацию

Сегодня, в условиях интенсивного энергетического строительства, большую актуальность приобретают комплексные поставки. Они экономят время и средства потребителя, сокращают сроки сдачи объекта.

Группа «Электрощит» поставляет оборудование «под ключ»: наряду с качественной продукцией Группа предлагает весь комплекс работ по проектированию, монтажу и сервисному обслуживанию.

Особое внимание уделяется проектированию. В 2004 году в Группу вошел проектный институт «Энергосетьпроект-НН -СЭЩ» (г. Нижний Новгород), который выполняет весь комплекс проектных работ по строительству и реконструкции энергетических объектов со сдачей их «под ключ».

«ЭСП-НН-СЭЩ» является автором типовых проектов по разработке схем ячеек КРУ 6 (10) кВ с электромеханическими реле, микропроцессорными устройствами, а также вакуумным и элегазовыми выключателями.

Одновременно с проектированием подстанций энергосистем в настоящее время специалистами «Энергосетьпроекта-НН-СЭЩ» ведется разработка базовых решений по закрытым подстанциям с применением элегазовых выключателей 110 кВ.

Помимо проектного института, Группа располагает мощной конструкторской службой (сейчас она насчитывает более 300 человек). За полвека ее специалистами накоплен богатый опыт в разработке электротехнических изделий, в частности спроектировано более 40 модификаций распредустройств (от первых ячеек внутренней установки КРБ-10 до новейших ячеек К-70).

Наряду с проектными службами на предприятии активно развивается дирекция сервиса. Ее специалисты проводят шеф-монтажные и пусконаладочные работы, осуществляют гарантийный и постгарантийный ремонт, консультируют персонал компании-потребителя, проводят замену устаревшего оборудования.

Естественным следствием развития сервиса в рамках предприятия стала организация дирекции по строительству энергетических объектов — это специальное подразделение, которое контролирует поставку «под ключ» на любой ее стадии.

Помимо осуществления контроля, в обязанности дирекции входит организация монтажных работ, которые осуществляются силами треста ОАО «Электрозапсибмонтаж»

(г. Сургут). Трест входит в состав Группы «Электрощит» и уже более тридцати лет выполняет весь комплекс работ по монтажу, наладке и вводу в эксплуатацию.

Поставляя оборудование, Группа «Электрощит» гарантирует качество и надежность на любом этапе строительства и ввода в эксплуатацию энергетического объекта.

«Электрощит» презентовал вакуумные выключатели для ОАО РЖД

«Электрощит» представил вниманию специалистов ОАО РЖД уникальный однофазный выключатель с пружинно-моторным приводом ВВУ-СЭЩ-П-27,5-25/1000, предназначенный для установки в сетях тяговых подстанций железных дорог. Конструктивное отличие этой серии выключателей заключается в закреплении полюсов к раме при помощи полимерных изоляторов. Все остальные узлы и детали, включая привод, максимально унифицированы.

Выключатель получил высокую оценку специалистов технического совета, прошел испытания и сейчас успешно эксплуатируется в качестве главного выключателя фильтро-компенсирующего устройства (ФКУ) на подстанции «Световская» Западно-Сибирской железной дороги.

Продукция «Электрощит» сертифицирована «Газпромом»

Закончился очередной этап аттестации оборудования марки «Электрощит» в ОАО «Газпром». Наряду с ячейками КРУ (СЭЩ-66, СЭЩ-68) сертификаты получили токопроводы и шинопроводы, измерительные и силовые трансформаторы. В ближайших планах аттестация новейших вакуумных выключателей.

Во время визита эксперты посетили производственные площадки Группы компаний «Электрощит», в том числе и завод «Русский трансформатор». Специалисты отметили высокий уровень производства, полностью соответствующий западным стандартам.

Начат выпуск разъединителя внутренней установки РВЗ-СЭЩ уменьшенных габаритных размеров

Предприятие уже несколько лет выпускает разъединители внутренней установки РВЗ на напряжение 6-10 кВ. Просуммировав предложения заказчиков, конструкторский отдел произвел доработку разъединителя РВЗ-СЭЩ. Во-первых, уменьшены габаритные размеры разъединителя и снижена масса изделия, что позволяет устанавливать разъединитель во все типы ячеек КСО. Во-вторых, конструкция разъединителя позволяет заказчику самостоятельно переставлять нож заземления на любую сторону.

Во-вторых, конструкция разъединителя позволяет заказчику самостоятельно переставлять нож заземления на любую сторону.

Быстровозводимые здания для электротехнической отрасли

Изделия стройиндустрии всегда были востребованы в энергетической промышленности. Именно поэтому Группа «Электрощит» совмещает выпуск качественного электрооборудования с производством строительной продукции.

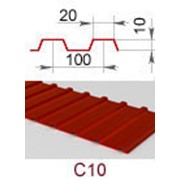

Стройиндустрия на предприятии зародилась ровно 40 лет назад, в 1968 году, когда «Электрощит» запустил первый в стране стан по производству профнастила. В 1974 году на заводе начала работу линия окраски рулонного металла, а также линия по изготовлению трехслойных панелей — сэндвич. Уже тогда «Электрощит» становится одним из лидеров отечественной стройиндустрии. Его продукция используется на строительстве таких крупнейших промышленных объектах, как «КАМАЗ», «АВТОВАЗ», «Атоммаш».

«Это было трудное время как для нас, изготовителей, так и для проектировщиков. Не было нормативных документов ни на характеристики нашей продукции, ни на требования по ее применению в строительстве. Все создавалось впервые», — вспоминает заместитель директора Инжинирингового центра ЗАО «Самарский завод «Электрощит» — Стройиндустрия» Валерий Строганов.

Все создавалось впервые», — вспоминает заместитель директора Инжинирингового центра ЗАО «Самарский завод «Электрощит» — Стройиндустрия» Валерий Строганов.

Сегодня ЗАО «Самарский завод «Электрощит» — Стройиндустрия» предлагает заказчикам весь комплекс строительных изделий из оцинкованной стали (профнастил, панели-сэндвич, сайдинг, металлочерепица, строительные профили), а также модульные и промышленные здания «под ключ».

Одним из самых перспективных направлений поставок является энергетическая отрасль. Сейчас, когда российская энергетика вслед за нефтегазовой промышленностью осваивает северные районы, появилась особая потребность в блочно-модульных зданиях для распределительных устройств и подстанций.

Комплектные здания марки «Электрощит» — это оптимальное решение для подстанций закрытого типа. В основу их компоновки заложена модульная схема, что позволяет обеспечить высокий уровень заводской готовности. К достоинствам модулей относится компактность, быстрота изготовления, легкость монтажа, транспортабельность и дешевизна.

В зданиях предусмотрены различные исполнения пола и перекрытий, способных выдержать необходимую полезную нагрузку, а также все системы инженерных коммуникаций. Стены выполняются из панелей — сэндвич с базальтовым утеплителем, толщина которого варьируется от 50 до 250 мм в зависимости от района строительства.

На сегодняшний день ЗАО «Самарский завод «Электрощит» — Стройиндустрия» выпускает здания для распредустройств различного класса напряжения (0,4 кВ, 6 (10) кВ, 35 кВ). В числе последних разработок — уникальное ЗРУ 110 кВ. Самарский «Электрощит» первым разместил оборудование 110 кВ в двух смежных быстровозводимых зданиях — укрытиях, площадь которых составляет около 1000 м2.

Здания имеют полную заводскую комплектацию и собираются поэлементно на монтажной площадке

Помимо «электротехнических» модулей, предприятие поставляет здания, необходимые для развития нефтегазодобывающей промышленности, которая является одной из самых энергоемких отраслей экономики. За три последних года «Электрощит» принял участие в обустройстве крупнейших месторождений страны: Приобского, Урманского, Крапивинского, Чатылькинского, Рогожинского и т. д.

За три последних года «Электрощит» принял участие в обустройстве крупнейших месторождений страны: Приобского, Урманского, Крапивинского, Чатылькинского, Рогожинского и т. д.

Чрезвычайно востребованными среди нефтяников остаются вахтовые поселки. Их инфраструктура разнообразна и включает в себя общежития, административно-бытовые комплексы, столовые, склады и прочие помещения. Блочные здания укомплектованы всем необходимым, включая окна, двери и полную меблировку. На сегодняшний момент разработана конструкция новых, 9-метровых модулей. Увеличенные габариты позволяют сделать модуль более функциональным.

Здания-укрытия и блочные модули — важный, но не единственный объект поставок в электротехническую отрасль. Помимо них, Группа компаний «Электрощит» изготавливает промышленные здания под размещение объектов генерации. Так, в 2002 году при участии предприятия была построена газотурбинная станция в городе Нефтегорске Самарской области. Здание было выполнено с учетом особых требований заказчика, в сжатые сроки и с полной комплектацией.

В 2007 году закончилось строительство первой очереди Ивановской ГРЭС — это масштабный объект, на который «Электрощит» поставил качественную электротехнику, а также полный комплект ограждающих, дверных и витражных конструкций.

Помимо изготовления зданий, Группа «Электрощит» осуществляет весь комплекс работ по их проектированию. Инжиниринговый центр ЗАО «Самарский завод «Электрощит»-Стройиндустрия» разрабатывает как типовые, так и нетиповые проекты любой сложности, вплоть до предложения заказчику готовых архитектурных решений. Имея соответствующие лицензии, предприятие может взять на себя функции «генерального проектировщика» и «основного поставщика» всего комплекта зданий из металлоконструкций.

Сложившийся тандем энергетиков и строителей дает свои плоды. В сочетании с качественной электротехникой здания марки «Электрощит» представляют собой оптимально надежное изделие, востребованное в любой энергетической и промышленной компании.

ЗАО «ГК «Электрощит» -ТМ Самара», Часть 1 — ZAVODFOTO.

RUМне очень много приходится бывать на разрушенных или утраченных объектах промышлености и сельского хозяйства

RUМне очень много приходится бывать на разрушенных или утраченных объектах промышлености и сельского хозяйствавремен СССР, видить так же во что превратились объекты ГО того же времени.

И по этому побывать на живом предприятии всегда в двойне приятно, это бальзам на душу.

Сегодня мы с Вами отправимся с экскурсией по основной производственной площадке ЗАО «ГК «Электрощит»-ТМСамара»- она находится в пос. Красная Глинка, г. Самараы. Группа компаний объединяет несколько производственных площадок, сеть сервисных центров, проектные и монтажные организации в России и странах СНГ.

В 1 части немного истории и территории предприятия.

ЗАО «ГК «Электрощит» -ТМ Самара» – крупнейший отечественный инжиниринговый кластер в сфере электротехники Предприятие занимается производством электротехнического оборудования 0,4-220 кВ и выполняет весь комплекс работ по строительству, модернизации и реконструкции энергообъектов под ключ. Электрооборудование торговой марки СЭЩ применяется в самых разных областях производства, в нефте- и газодобывающей промышленности, на железной дороге и в городских сетях.

По данным экспертов Всероссийского электротехнического института имени В.И. Ленина, более трети всей электротехнической продукции на рынке России произведено ЗАО «ГК «Электрощит»-ТМ Самара». Продукция ЗАО «ГК «Электрощит»-ТМ Самара» пользуется спросом не только на территории России и СНГ, она конкурентоспособна на внешнем рынке. Доля экспортных поставок оборудования ежегодно растет.

Группа Компаний «Электрощит» производит современное электротехническое оборудование, которое на сегодня соответствует мировым стандартам качества. Для того чтобы сохранять и улучшать качество продукции, Группа Компаний «Электрощит» использует современное производственное оборудование и новейшие технологии. Комплексный план предприятия ежегодно предусматривает модернизацию парка станков и оборудования.

Но это сегодня, а начиналось все это в 30 годы прошлого века.

Официальной датой образования самарского завода «Электрощит» принято считать 14 июля 1943 года. В этот день вышел приказ Наркомата внутренних дел СССР о реорганизации ремонтных мастерских в поселке Красная Глинка в завод №4 Управления материально-технического снабжения НКВД.

На самом деле, все началось еще раньше, в далеком 1938 году.

На самом деле, все началось еще раньше, в далеком 1938 году.фото конца 30 годов прошлого века

конец октября 2015 года

В районе дачного поселка «Красная Глинка» были построены мастерские для ремонта строительной техники Куйбышевского гидроузла. Это были три деревянных, рубленых тесных барака без вентиляции на каменных фундаментах – кузнечный, литейный и механический цеха. Работой мастерских руководил старший прораб Алексей Иванович Трошкин.

В 1940 г. мастерские были переданы под управление Особстроя НКВД. В то время главным механиком и главным энергетиком был Александр Геннадьевич Абрамов. С началом Великой Отечественной войны завод стал вспомогательной базой для скорейшего ввода в строй эвакуированных в Куйбышев авиационных предприятий.

Мастерские выполняли значительный объем работ для оборонных предприятий. Поэтому 14 июля 1943г. приказом №0278 они были реорганизованы в завод №4 Управления материально-технического снабжения НКВД. Полноценно раболи уже 5 цехов и мастерская. Механический, литейный, ремонтный и электроремонтный цеха обслуживали спецстройки, здесь занимались изготовлением деталей и запасных частей, мотовозов, транспортеров, лебедок, автокранов, сварочных агрегатов, компрессоров и других механизмов. В деревообделочном цехе и вулканизационной мастерской ремонтировали шасси и автомобильные моторы.

Механический, литейный, ремонтный и электроремонтный цеха обслуживали спецстройки, здесь занимались изготовлением деталей и запасных частей, мотовозов, транспортеров, лебедок, автокранов, сварочных агрегатов, компрессоров и других механизмов. В деревообделочном цехе и вулканизационной мастерской ремонтировали шасси и автомобильные моторы.

В октябре 1944 года директором завода был назначен Евгений Михайлович Терещенко (до 1953 года), а главным инженером Василий Яковлевич Володченко. Под их руководством механические мастерские превратились в машиностроительный завод, способный решать задачи государственного масштаба – обеспечивать оборудованием важнейшие объекты энергетического строительства. В этот период основными цехами завода были литейный, механический, тракторный, электродный и цех металлоконструкций.

В 1945 году началось масштабное совершенствование технологических процессов на базе современной техники электротехнического производства. Не имея проекта на реконструкцию и материальных ресурсов, Терещенко развернул строительство новых цехов под видом капитального ремонта. Первым закладывался корпус литейного цеха.

Первым закладывался корпус литейного цеха.

Ускоренными темпами строились корпуса цехов, возводились жилые дома. Начинает застраиваться поселок: первый, второй и третий жилые кварталы, асфальтируются дороги.

Сооружение первого кирпичного корпуса завода – литейного цеха завершилось в 1947 году. На протяжении всей последующей истории предприятие не прекращает строительство и обновление, модернизацию технической базы и освоение новых технологий производства.

6 октября 1949 года по приказу НКВД СССР № 672 завод № 4 был передан в ведение «Главгидроволгодонстроя», чуть позже Главгидростроя. Предприятие перепрофилировалось на выпуск новой продукции для строительства Волго-Донского канала, Цимлянской и Куйбышевской ГЭС. Это в значительной степени сформировало собственный профиль предприятия.

В начале пятидесятых годов завод № 4 стал основной ремонтно-механической базой строительства Куйбышевской ГЭС. Здесь ремонтировали землеройную технику, изготавливали необходимые металлоконструкции, трубы, чугунное литье, электроды для варки и т. д. Заказы КГЭС составляли более 80% объема всей производимой предприятием продукции.

д. Заказы КГЭС составляли более 80% объема всей производимой предприятием продукции.

строительство волжского гидроузла

Сооружения первой на Волге электростанции со временем стали своеобразным памятником таланту и самоотверженному труду рабочих, специалистов предприятия. Завод причастен к знаменательному событию в истории великой реки: именно на Красной Глинке был изготовлен наплавной мост, с которого 8 июня 1957 года была перекрыта Волга.

К концу строительства Куйбышевской ГЭС по всей стране развернулись стройки: Братская, Усть-Илимская, Саратовская ГЭС… завод стал выполнять заказы не только для Куйбышевгидростроя.

После запуска КГЭС, предприятие № 4 переходит подчинение Министерству электростанций СССР и согласно приказу № 90 от 2 сентября 1958 года меняет свое название на «Электрощит». 7 марта 1959 года вышел приказ о перепрофилировании «Электрощита» на выпуск электротехнической продукции, комплектных трансформаторных подстанций.

Завод был полностью реконструирован: построены цех подстанций, электромеханический и инженерный корпуса, обновлены системы электроснабжения и водоснабжения, котельные переведены на газ. Техническое перевооружение завода потребовало много нового высокопроизводительного оборудования, его закупали в Калининграде и Таллинне, но в большинстве своем оно было разработано с нуля и изготовлено на Куйбышевских оборонных заводах.

Техническое перевооружение завода потребовало много нового высокопроизводительного оборудования, его закупали в Калининграде и Таллинне, но в большинстве своем оно было разработано с нуля и изготовлено на Куйбышевских оборонных заводах.

К концу 1959 года изготовлены первые опытные образцы комплектных распределительных устройств (КРУ). «Электрощит» сделал первый шаг в электротехнической промышленности.

Предприятие стало стремительно наращивать объемы производства, ежегодный рост составлял порядка 50%. В 60-е годы «Электрощит» осваивает производство блочных трансформаторных подстанций, токопроводов, шинопроводов и других электротехнических изделий.

сегодня

Конструкторская служба завода постоянно работает над разработкой и совершенствованием оборудования.

В 1968 году предприятию было поручено освоить производство профнастила для строительства Волжского автомобильного завода. «Электрощит» запускает первый в СССР профилегибочный стан французской фирмы «Comec». На заводе производится гофрированный профиль, оконные переплеты, стеновые перегородки, специальный крепеж и другие изделия. В дальнейшем строительные конструкции предприятия поставлялись на «КамАЗ», «Атоммаш» и десятки тысяч других важнейших для страны объектов.

На заводе производится гофрированный профиль, оконные переплеты, стеновые перегородки, специальный крепеж и другие изделия. В дальнейшем строительные конструкции предприятия поставлялись на «КамАЗ», «Атоммаш» и десятки тысяч других важнейших для страны объектов.

В 1974 году был введен в эксплуатацию цех панелей и покрытий. В 1975 г. запущена английская линия по окраске рулонного метала REDMAN и линия по изготовлению трехслойных панелей — «сэндвич» c пенополиуретаном Elastogran. Предприятие стремительно осваивает производство легких строительных конструкций.

В конце 70-х годов завод начал выпускать товары народного потребления: киоски, торговые павильоны, теплицы и автоприцепы. В1988 году запущен стан по производству строительных профилей для монтажа гипсокартона. В 1989 году налажен выпуск малогабаритных гаражей для легковых автомобилей, так называемых «ракушек». В этот период «Электрощит» собственными силами изготовил и запустил стан по производству профнастила СС 10, который успешно функционирует до сих пор

Экономическая и политическая нестабильность 90-х годов вынуждают предприятие расширять номенклатуру производимого оборудования. На совете директоров ОАО «Электрощит» было принято важнейшее стратегическое решение, во многом определившее судьбу завода. Согласно этому решению, предприятие в кратчайшие сроки освоило выпуск электротехнических изделий, предназначенных для всех отраслей народного хозяйства. Разработана совершенно новая номенклатура изделий, организовано их серийное производство. Не менее важным антикризисным шагом стало начало выпуска изделий массового потребления: гаражей-ракушек, теплиц, автомобильных прицепов и т.д.

На совете директоров ОАО «Электрощит» было принято важнейшее стратегическое решение, во многом определившее судьбу завода. Согласно этому решению, предприятие в кратчайшие сроки освоило выпуск электротехнических изделий, предназначенных для всех отраслей народного хозяйства. Разработана совершенно новая номенклатура изделий, организовано их серийное производство. Не менее важным антикризисным шагом стало начало выпуска изделий массового потребления: гаражей-ракушек, теплиц, автомобильных прицепов и т.д.

Благодаря грамотному менеджменту предприятию удалось выстоять в условиях кризиса, преодолеть дефолт и выстроить новую бизнес-стратегию в соответствиями с условиями рынка.

Параллельно с основным производственным направлением – изготовление электротехнической продукции, дополнительный импульс в своем развитии получило производство продукции строительной индустрии. В 2002 году начал работу первый филиал завода — Обособленное подразделение по производству продукции стройиндустрии на улице Олимпийской (г. Самара). Сегодня производственные площади предприятии составляют порядка 22 тысяч м². Подразделением выпускаются быстровозводимые здания из легких металлоконструкций, профнастил, панели — «сэндвич», строительный профиль, гаражи-укрытия и т.д.

Самара). Сегодня производственные площади предприятии составляют порядка 22 тысяч м². Подразделением выпускаются быстровозводимые здания из легких металлоконструкций, профнастил, панели — «сэндвич», строительный профиль, гаражи-укрытия и т.д.

В 2003 г. произошла реструктуризация компании, меняется название и форма собственности предприятия, все производственные подразделения, специализирующиеся на изготовлении электротехнической продукции объединяются в Закрытое акционерное общество «ГК «Электрощит»-ТМ Самара».

Залогом стабильного развития в новых экономических условиях стало соответствие потребностям рынка. Будучи одним из крупнейших производителей электротехники, «Электрощит» начал работать в перспективном для отечественной энергетики направлении – инжиниринг. Была создана дирекция по капитальному строительству, образована сеть региональных сервисных центров и представительств по всей России и в странах СНГ, построен собственный Инжиниринговый центр.

Сегодня ЗАО «ГК «Электрощит»-ТМ Самара» — одна из ведущих инжиниринговых компаний, объединяющая два проектных института, строительный трест, несколько производственных площадок в России и СНГ и развитую сеть региональных представительств.

В 2013 году компания вошла в состав одной из крупнейших транснациональных корпораций Schneider Electric – мировому лидеру в области управления электроэнергией.

Кстати територия завода достаточно большая, ее не сравнишь естественно с площадкой ваза но с ЗИМом вполне соизмеримо

Пожелаем заводу пережить все катаклизмы, так же как ему это удавалось раньше

использованы материалы из архивов предприятия

ЗАО «ГК «Электрощит» -ТМ Самара», Часть 1

Мне очень много приходится бывать на разрушенных или утраченных объектах промышлености и сельского хозяйствавремен СССР, видить так же во что превратились объекты ГО того же времени.

И по этому побывать на живом предприятии всегда в двойне приятно, это бальзам на душу.

Сегодня мы с Вами отправимся с экскурсией по основной производственной площадке ЗАО «ГК «Электрощит»-ТМ Самара»- она находится в пос. Красная Глинка, г. Самараы. Группа компаний объединяет несколько производственных площадок, сеть сервисных центров, проектные и монтажные организации в России и странах СНГ.

В 1 части немного истории и территории предприятия.

ЗАО «ГК «Электрощит» -ТМ Самара» – крупнейший отечественный инжиниринговый кластер в сфере электротехники Предприятие занимается производством электротехнического оборудования 0,4-220 кВ и выполняет весь комплекс работ по строительству, модернизации и реконструкции энергообъектов под ключ. Электрооборудование торговой марки СЭЩ применяется в самых разных областях производства, в нефте- и газодобывающей промышленности, на железной дороге и в городских сетях.

По данным экспертов Всероссийского электротехнического института имени В.И. Ленина, более трети всей электротехнической продукции на рынке России произведено ЗАО «ГК «Электрощит»-ТМ Самара».

Продукция ЗАО «ГК «Электрощит»-ТМ Самара» пользуется спросом не только на территории России и СНГ, она конкурентоспособна на внешнем рынке. Доля экспортных поставок оборудования ежегодно растет.

Продукция ЗАО «ГК «Электрощит»-ТМ Самара» пользуется спросом не только на территории России и СНГ, она конкурентоспособна на внешнем рынке. Доля экспортных поставок оборудования ежегодно растет.Группа Компаний «Электрощит» производит современное электротехническое оборудование, которое на сегодня соответствует мировым стандартам качества. Для того чтобы сохранять и улучшать качество продукции, Группа Компаний «Электрощит» использует современное производственное оборудование и новейшие технологии. Комплексный план предприятия ежегодно предусматривает модернизацию парка станков и оборудования.

Но это сегодня, а начиналось все это в 30 годы прошлого века.

Официальной датой образования самарского завода «Электрощит» принято считать 14 июля 1943 года. В этот день вышел приказ Наркомата внутренних дел СССР о реорганизации ремонтных мастерских в поселке Красная Глинка в завод №4 Управления материально-технического снабжения НКВД. На самом деле, все началось еще раньше, в далеком 1938 году.

фото конца 30 годов прошлого века

конец октября 2015 года

В районе дачного поселка «Красная Глинка» были построены мастерские для ремонта строительной техники Куйбышевского гидроузла. Это были три деревянных, рубленых тесных барака без вентиляции на каменных фундаментах – кузнечный, литейный и механический цеха. Работой мастерских руководил старший прораб Алексей Иванович Трошкин.

В 1940 г. мастерские были переданы под управление Особстроя НКВД. В то время главным механиком и главным энергетиком был Александр Геннадьевич Абрамов. С началом Великой Отечественной войны завод стал вспомогательной базой для скорейшего ввода в строй эвакуированных в Куйбышев авиационных предприятий.

Мастерские выполняли значительный объем работ для оборонных предприятий. Поэтому 14 июля 1943г. приказом №0278 они были реорганизованы в завод №4 Управления материально-технического снабжения НКВД. Полноценно раболи уже 5 цехов и мастерская. Механический, литейный, ремонтный и электроремонтный цеха обслуживали спецстройки, здесь занимались изготовлением деталей и запасных частей, мотовозов, транспортеров, лебедок, автокранов, сварочных агрегатов, компрессоров и других механизмов..png) В деревообделочном цехе и вулканизационной мастерской ремонтировали шасси и автомобильные моторы.

В деревообделочном цехе и вулканизационной мастерской ремонтировали шасси и автомобильные моторы.

В октябре 1944 года директором завода был назначен Евгений Михайлович Терещенко (до 1953 года), а главным инженером Василий Яковлевич Володченко. Под их руководством механические мастерские превратились в машиностроительный завод, способный решать задачи государственного масштаба – обеспечивать оборудованием важнейшие объекты энергетического строительства. В этот период основными цехами завода были литейный, механический, тракторный, электродный и цех металлоконструкций.

В 1945 году началось масштабное совершенствование технологических процессов на базе современной техники электротехнического производства. Не имея проекта на реконструкцию и материальных ресурсов, Терещенко развернул строительство новых цехов под видом капитального ремонта. Первым закладывался корпус литейного цеха.

Ускоренными темпами строились корпуса цехов, возводились жилые дома. Начинает застраиваться поселок: первый, второй и третий жилые кварталы, асфальтируются дороги.

Сооружение первого кирпичного корпуса завода – литейного цеха завершилось в 1947 году. На протяжении всей последующей истории предприятие не прекращает строительство и обновление, модернизацию технической базы и освоение новых технологий производства.

6 октября 1949 года по приказу НКВД СССР № 672 завод № 4 был передан в ведение «Главгидроволгодонстроя», чуть позже Главгидростроя. Предприятие перепрофилировалось на выпуск новой продукции для строительства Волго-Донского канала, Цимлянской и Куйбышевской ГЭС. Это в значительной степени сформировало собственный профиль предприятия.

В начале пятидесятых годов завод № 4 стал основной ремонтно-механической базой строительства Куйбышевской ГЭС. Здесь ремонтировали землеройную технику, изготавливали необходимые металлоконструкции, трубы, чугунное литье, электроды для варки и т.д. Заказы КГЭС составляли более 80% объема всей производимой предприятием продукции.

строительство волжского гидроузла

Сооружения первой на Волге электростанции со временем стали своеобразным памятником таланту и самоотверженному труду рабочих, специалистов предприятия. Завод причастен к знаменательному событию в истории великой реки: именно на Красной Глинке был изготовлен наплавной мост, с которого 8 июня 1957 года была перекрыта Волга.

Завод причастен к знаменательному событию в истории великой реки: именно на Красной Глинке был изготовлен наплавной мост, с которого 8 июня 1957 года была перекрыта Волга.

К концу строительства Куйбышевской ГЭС по всей стране развернулись стройки: Братская, Усть-Илимская, Саратовская ГЭС… завод стал выполнять заказы не только для Куйбышевгидростроя.

После запуска КГЭС, предприятие № 4 переходит подчинение Министерству электростанций СССР и согласно приказу № 90 от 2 сентября 1958 года меняет свое название на «Электрощит». 7 марта 1959 года вышел приказ о перепрофилировании «Электрощита» на выпуск электротехнической продукции, комплектных трансформаторных подстанций.

Завод был полностью реконструирован: построены цех подстанций, электромеханический и инженерный корпуса, обновлены системы электроснабжения и водоснабжения, котельные переведены на газ. Техническое перевооружение завода потребовало много нового высокопроизводительного оборудования, его закупали в Калининграде и Таллинне, но в большинстве своем оно было разработано с нуля и изготовлено на Куйбышевских оборонных заводах.

К концу 1959 года изготовлены первые опытные образцы комплектных распределительных устройств (КРУ). «Электрощит» сделал первый шаг в электротехнической промышленности.

Предприятие стало стремительно наращивать объемы производства, ежегодный рост составлял порядка 50%. В 60-е годы «Электрощит» осваивает производство блочных трансформаторных подстанций, токопроводов, шинопроводов и других электротехнических изделий.

сегодня

Конструкторская служба завода постоянно работает над разработкой и совершенствованием оборудования.

В 1968 году предприятию было поручено освоить производство профнастила для строительства Волжского автомобильного завода. «Электрощит» запускает первый в СССР профилегибочный стан французской фирмы «Comec». На заводе производится гофрированный профиль, оконные переплеты, стеновые перегородки, специальный крепеж и другие изделия. В дальнейшем строительные конструкции предприятия поставлялись на «КамАЗ», «Атоммаш» и десятки тысяч других важнейших для страны объектов.

В 1974 году был введен в эксплуатацию цех панелей и покрытий. В 1975 г. запущена английская линия по окраске рулонного метала REDMAN и линия по изготовлению трехслойных панелей — «сэндвич» c пенополиуретаном Elastogran. Предприятие стремительно осваивает производство легких строительных конструкций.

В конце 70-х годов завод начал выпускать товары народного потребления: киоски, торговые павильоны, теплицы и автоприцепы. В1988 году запущен стан по производству строительных профилей для монтажа гипсокартона. В 1989 году налажен выпуск малогабаритных гаражей для легковых автомобилей, так называемых «ракушек». В этот период «Электрощит» собственными силами изготовил и запустил стан по производству профнастила СС 10, который успешно функционирует до сих пор

Экономическая и политическая нестабильность 90-х годов вынуждают предприятие расширять номенклатуру производимого оборудования. На совете директоров ОАО «Электрощит» было принято важнейшее стратегическое решение, во многом определившее судьбу завода. Согласно этому решению, предприятие в кратчайшие сроки освоило выпуск электротехнических изделий, предназначенных для всех отраслей народного хозяйства. Разработана совершенно новая номенклатура изделий, организовано их серийное производство. Не менее важным антикризисным шагом стало начало выпуска изделий массового потребления: гаражей-ракушек, теплиц, автомобильных прицепов и т.д.

Согласно этому решению, предприятие в кратчайшие сроки освоило выпуск электротехнических изделий, предназначенных для всех отраслей народного хозяйства. Разработана совершенно новая номенклатура изделий, организовано их серийное производство. Не менее важным антикризисным шагом стало начало выпуска изделий массового потребления: гаражей-ракушек, теплиц, автомобильных прицепов и т.д.

Благодаря грамотному менеджменту предприятию удалось выстоять в условиях кризиса, преодолеть дефолт и выстроить новую бизнес-стратегию в соответствиями с условиями рынка.

Параллельно с основным производственным направлением – изготовление электротехнической продукции, дополнительный импульс в своем развитии получило производство продукции строительной индустрии. В 2002 году начал работу первый филиал завода — Обособленное подразделение по производству продукции стройиндустрии на улице Олимпийской (г. Самара). Сегодня производственные площади предприятии составляют порядка 22 тысяч м². Подразделением выпускаются быстровозводимые здания из легких металлоконструкций, профнастил, панели — «сэндвич», строительный профиль, гаражи-укрытия и т. д.

д.

В 2003 г. произошла реструктуризация компании, меняется название и форма собственности предприятия, все производственные подразделения, специализирующиеся на изготовлении электротехнической продукции объединяются в Закрытое акционерное общество «ГК «Электрощит»-ТМ Самара».

Залогом стабильного развития в новых экономических условиях стало соответствие потребностям рынка. Будучи одним из крупнейших производителей электротехники, «Электрощит» начал работать в перспективном для отечественной энергетики направлении – инжиниринг. Была создана дирекция по капитальному строительству, образована сеть региональных сервисных центров и представительств по всей России и в странах СНГ, построен собственный Инжиниринговый центр.

Сегодня ЗАО «ГК «Электрощит»-ТМ Самара» — одна из ведущих инжиниринговых компаний, объединяющая два проектных института, строительный трест, несколько производственных площадок в России и СНГ и развитую сеть региональных представительств.

В 2013 году компания вошла в состав одной из крупнейших транснациональных корпораций Schneider Electric – мировому лидеру в области управления электроэнергией.

Кстати територия завода достаточно большая, ее не сравнишь естественно с площадкой ваза но с ЗИМом вполне соизмеримо

Пожелаем заводу пережить все катаклизмы, так же как ему это удавалось раньше

использованы материалы из архивов предприятия

Основные характеристики рынка сэндвич-панелейСэндвич-панели обычно классифицируют по следующим позициям: По предварительной записи: По мнению большинства экспертов и участников рынка, стеновые панели составляют в среднем 80% производства, а кровельные – около 20%. По типу сборки: заводская и поэлементная.Наиболее распространена заводская сборка, поскольку считается, что это позволяет снизить процент брака при монтаже. По наполнителю: наиболее распространенным видом утеплителя в сэндвич-панелях является минеральная вата. Его используют в производстве около 90% компаний. Около половины компаний также используют пенополистирол. Утепление пенополиуретаном используют около 30% российских компаний, а стекловату используют только 10% компаний. Всего среди производимых сэндвич-панелей 83 % приходится на ВДЛ, 12 % на пенополистирол, 5 % на пенополиуретан. Материал облицовки: около 90% российских производителей в качестве материала облицовки используют сталь. По цвету полимерного покрытия металлической облицовки панели подразделяются по цветам в кодах каталога RAL или RR. Рынок сэндвич-панелей в России высококонкурентный (по разным оценкам — 100-200 компаний-производителей). Причинами являются увеличение доли быстровозводимых зданий и сооружений в строительстве, а также относительно простой технологический процесс производства сэндвич-панелей и низкие инвестиции в производство, облегчающие выход на рынок новых компаний. В зависимости от объемов производства всех производителей сэндвич-панелей можно разделить на 3 категории*: малый — производство до 500 тыс. м2/год; средний — производство 500-1000 тыс. м2/год; большой — производство более 1000 тыс. м2/год. * при работе на полной мощности До кризиса на долю средних и крупных производителей сэндвич-панелей приходилось около 53% рынка, на крупнейших производителей — около 17%.Учитывая, что во время кризиса 2008-2009 гг. С рынка ушло большое количество мелких производителей, а ряду крупных компаний удалось сохранить прежний уровень производства, увеличилась рыночная доля крупнейших производителей на рынке России. Крупнейшие производители сэндвич-панелей в России: Руукки-Вентал, Калужская область, Электрощит, г. Самара, Тримо-ВСК, Владимирская область, Термостепс-МТЛ, Самарская область, Мосстрой-31, Москва, Промстройпанель, Москва, Техно-Изол, г. КЗЛК, г. Новокузнецк, Металл-Профиль, Свердловская область, ЧЗПСН-Профиль, Челябинск Источник: данные из открытых источников, сайтов и рекламных материалов компаний-производителей. Крупнейшие российские предприятия производят как стеновые сэндвич-панели, так и кровельные сэндвич-панели. Их соотношение в структуре производства у всех производителей примерно одинаковое: 80% (стеновые) и 20% (кровельные), с погрешностью 10%. Практически все российское производство в крупнейших компаниях ориентировано на выпуск панелей из минеральной ваты, при этом мировой тренд – панели с пенополистиролом (ППУ) и полистиролом. Есть и исключения – компании, производящие утеплитель (например, Мосстрой-31 – один из крупнейших производителей пенополистирола в стране) и сами использующие его в качестве сырья при производстве сэндвич-панелей. Основная часть производства в России приходится на сборные сэндвич-панели, но ряд крупнейших компаний-производителей (Термостепс-МТЛ, Металл-Профиль) запустили их в 2009-2010 гг. Использование панелей на основе так называемого кассетного профиля позволяет удешевить строительство для заказчика. По мнению экспертов строительного рынка, для России «сборные» сэндвич-панели являются наиболее перспективными для строительства современных общественных и промышленных зданий, уже в Западной Европе до 80% промышленных зданий строится с применением кассетных профилей. Небольшая доля штучной продукции в России (не более 17% от общего объема производства в настоящее время) связана со сложившейся культурой потребления: среди российских потребителей распространено мнение, что заводская сборка снижает риск брака при монтаже низкоквалифицированными рабочими. Крупнейшие производители сэндвич-панелей входят в состав промышленных холдингов, что значительно расширяет возможности предприятия. Практикуются два варианта: Производство сэндвич-панелей как самостоятельное подразделение.Компании холдинга не связаны в технологическую цепочку, холдинг не имеет собственной сырьевой базы для производства сэндвич-панелей. Вертикальная интеграция внутри холдинга. Сырьевые компании организуют производство сэндвич-панелей (или наоборот), за счет чего достигается синергетический эффект от объединения родственных бизнесов. Такое ведение бизнеса характерно для большинства крупных российских производителей. Основную часть импортной продукции составляют панели премиум-сегмента поставщиков из Англии, Польши, Финляндии, Кореи и других стран. Лучшим способом выхода иностранных производителей на российский рынок было приобретение производственных мощностей в стране (например, финский металлургический концерн Rautaruukki Group — компания Ventall, Калужская область, завод ASTRON Buildings, открытый в Ярославле в 2009 г. Чтобы сохранить лидирующие позиции на рынке, крупные компании-производители сэндвич-панелей в период кризиса сосредоточили свою деятельность на маркетинговой поддержке продаж, расширении ассортимента и географии продаж, корректировке ценовой политики, обновлении оборудования. Объем рынка сэндвич-панелей в РоссииПо мнению экспертов, официальная статистика учитывает не более 50% реального объема продукции, выпускаемой на рынок. Это связано с относительной простотой процесса производства сэндвич-панелей, вследствие чего на рынке присутствует множество мелких «кустарных» производителей, не предоставляющих данные в Росстат.Кроме того, данные Росстата представлены только в агрегированном виде. В результате для более точного расчета реального производства и объема рынка сэндвич-панелей были использованы экспертные оценки объема рынка. Производство стальных стеновых и кровельных панелей в России, 2006-2009 гг.:

|

OCWR — безопасность электрических панелей

Опасности поражения электрическим током являются одними из наиболее распространенных угроз безопасности, обнаруживаемых во время инспекций Управления по соблюдению норм безопасности и гигиены труда.

Электрические системы на рабочем месте имеют механизмы для защиты сотрудников от травм; однако эти системы должны поддерживаться должным образом, чтобы они были эффективными.Электрические панели — это основные устройства, которые контролируют подачу электроэнергии к различным частям офисного или строительного оборудования. Каждое соединение на панели имеет переключатель, который может остановить подачу тока к определенным электрическим цепям и приборам. Если работник получает удар электрическим током, отключение источника питания может быть единственным безопасным способом прекращения подачи электрического тока.

Если работник получает удар электрическим током, отключение источника питания может быть единственным безопасным способом прекращения подачи электрического тока.

Следующие стандарты OSHA помогают обеспечить безопасное использование электрических панелей и предотвратить серьезные травмы.

ДОСТУПНОСТЬ

OSHA требует достаточного доступа и рабочего пространства вокруг всего электрического оборудования или панелей, работающих под напряжением 600 вольт или ниже. 29 CFR 1910.303(г). Для оборудования, работающего при номинальном или меньшем напряжении 600 вольт относительно земли, электрические панели должны иметь зазор не менее трех футов перед панелью и минимальную ширину зазора 2,5 фута или ширину оборудования, в зависимости от того, что больше. Это гарантирует, что в случае аварийной ситуации с электричеством перед панелью будет свободное рабочее пространство для быстрого доступа к автоматическим выключателям.Электрические панели также должны иметь безопасные крышки, чтобы гарантировать отсутствие оголенных проводов, которые могут привести к поражению электрическим током. Это также предотвращает воздействие пыли, грязи и влаги на внутренние механизмы. Электрические распределительные коробки в коммерческих зданиях должны быть закреплены и доступны только для обученного персонала.

Это также предотвращает воздействие пыли, грязи и влаги на внутренние механизмы. Электрические распределительные коробки в коммерческих зданиях должны быть закреплены и доступны только для обученного персонала.

МАРКИРОВОЧНЫЕ СПРАВОЧНИКИ

Каждый выключатель на электрическом щите должен иметь каталог, указывающий, куда течет электричество. 29 CFR 1910.303(f)(1). Наличие точных каталогов может сэкономить время, если электричество необходимо отключить в случае чрезвычайной ситуации.Неполные или отсутствующие каталоги также могут подвергнуть сотрудников потенциальной опасности и привести к серьезным травмам, если неправильная цепь будет деактивирована или заблокирована во время технического обслуживания или ремонта оборудования.

Узнайте больше и продолжите чтение, загрузив следующие документы.

Гибкие гофрированные пластиковые крышки для временного использования для закрытия токоведущих электрических частей в распределительных и распределительных коробках.

17 июня 2002 г.

| МЕМОРАНДУМ КОМУ: | Майкл Г. Коннорс, региональный администратор, регион V |

| ОТ: | Рассел Б. Суонсон, директор Управление строительства Ричард Фэйрфакс |

| ТЕМА: | Гибкие гофрированные пластиковые крышки для временного использования для закрытия токоведущих электрических частей в распределительных и панельных коробках |

Это ответ на вашу служебную записку от 21 мая 2001 г., адресованную [Управлению правоприменительных программ (DEP)], в которой вы просите дать разъяснения относительно использования временной крышки коробки электрощита производства SP Products. Инк.В меморандуме о толковании от 28 июня 2000 г., адресованном г-ну Кеннету Гереке из Региона III (пересмотренном), DEP заявило, что использование гофрированных пластиковых крышек «распределительных коробок», которые не были одобрены в соответствии с общими отраслевыми стандартами, запрещено. Однако вы спрашиваете, запрещено ли их использование в строительстве.

Однако вы спрашиваете, запрещено ли их использование в строительстве.

Временная крышка коробки SP Products Inc. («временная крышка») представляет собой предупреждающий знак, изготовленный из хорошо заметного гофрированного пластика и внешне похожий на фанеру или плотный картон.Временная крышка, которая крепится к панели или распределительной коробке с помощью двух непроводящих магнитных полос, рассчитана на 600 вольт и рекламируется как прочная и устойчивая к воде, проколам и разрывам. Временная крышка предназначена для использования, когда необходим частый доступ к токоведущим электрическим частям распределительной коробки. В это время (связанное как со строительством, так и с общепромышленной деятельностью) временная крышка будет использоваться вместо постоянных (утвержденных) крышек, предоставляемых производителями выключателей и распределительных коробок.Компания SP Products Inc. заявляет, что простота установки временного покрытия, его многократного перемещения или снятия является значительным преимуществом по сравнению с обычной практикой использования картона или пластиковой пленки. Эта практика распространена из-за времени и усилий, необходимых для многократного снятия и замены изготовленной крышки, для чего обычно требуются винты или гайки и болты для ее снятия и повторной установки.

Эта практика распространена из-за времени и усилий, необходимых для многократного снятия и замены изготовленной крышки, для чего обычно требуются винты или гайки и болты для ее снятия и повторной установки.

Разделы 1926.405(d) и 1910.305(d) требуют, чтобы:

Распределительные щиты, имеющие открытые части под напряжением, должны быть расположены в постоянно сухих местах и доступны только для квалифицированных лиц.Щитовые панели должны быть установлены в шкафах, вырезанных коробках или корпусах, разработанных [«утвержденных» для §1910.305] для этой цели, и должны быть прямо впереди. Тем не менее, щиты, отличные от глухих фасадов с внешним управлением, разрешены, если они доступны только для квалифицированных лиц… [курсив мой]

Оба стандарта определяют понятия «доступный» и «легкодоступный» следующим образом:

Доступный (применительно к оборудованию): допускающий близкое приближение; не охраняется запертыми дверями, возвышениями или другими эффективными средствами.(См. «Легкодоступный»).

Легкодоступный: Возможность быстрого доступа для эксплуатации, ремонта или осмотра без необходимости перелезать через препятствия или устранять препятствия или прибегать к переносным лестницам, стульям и т. д. тем, кому необходим свободный доступ.

По сути, временная крышка предназначена для обеспечения «легкого доступа» к токоведущим частям корпуса панели. После установки временной крышки любой, включая неквалифицированный персонал, может легко получить доступ к этим частям.Напротив, в стандартах указано, что недоступность требует препятствий, которые нелегко / легко преодолеть, чтобы заблокировать доступ к токоведущим частям. Например, оригинальные крышки панельных коробок, поставляемые производителем, можно снять, только предварительно вывернув винты. Следовательно, временное покрытие нарушает эти стандарты.

.

Первоуральск, Свердловская область,

Первоуральск, Свердловская область,

Существует горизонтальная интеграция на верхнем уровне управленческой иерархии. Используются единые каналы поставки сырья, закупки и логистика централизованы. Возможна интеграция на уровне продаж, централизация продаж через единые торговые дома, использование единых каналов продаж, работа по комплектации единых объектов.

Существует горизонтальная интеграция на верхнем уровне управленческой иерархии. Используются единые каналы поставки сырья, закупки и логистика централизованы. Возможна интеграция на уровне продаж, централизация продаж через единые торговые дома, использование единых каналов продаж, работа по комплектации единых объектов.

Благодаря этому в процессе строительства не используется тяжелая техника, как при возведении конструкций из бетона, камня или дерева.

Благодаря этому в процессе строительства не используется тяжелая техника, как при возведении конструкций из бетона, камня или дерева.

Используется для внешней и внутренней отделки;

Используется для внешней и внутренней отделки;

Затем в специальной печи под воздействием высоких температур и давления получается готовый продукт.

Затем в специальной печи под воздействием высоких температур и давления получается готовый продукт. Попробуем исправить дело и назовем несколько крупных компаний, производящих этот материал. Обратим внимание в первую очередь на отечественную промышленность.

Попробуем исправить дело и назовем несколько крупных компаний, производящих этот материал. Обратим внимание в первую очередь на отечественную промышленность.

Они одни из немногих, которые также имеют филиалы в южной части Российской Федерации.

Они одни из немногих, которые также имеют филиалы в южной части Российской Федерации. Такие материалы обеспечивают очень низкий процент влагопоглощения и пожаробезопасность.

Такие материалы обеспечивают очень низкий процент влагопоглощения и пожаробезопасность. (См. «Легкодоступный»).

(См. «Легкодоступный»).

Добавить комментарий