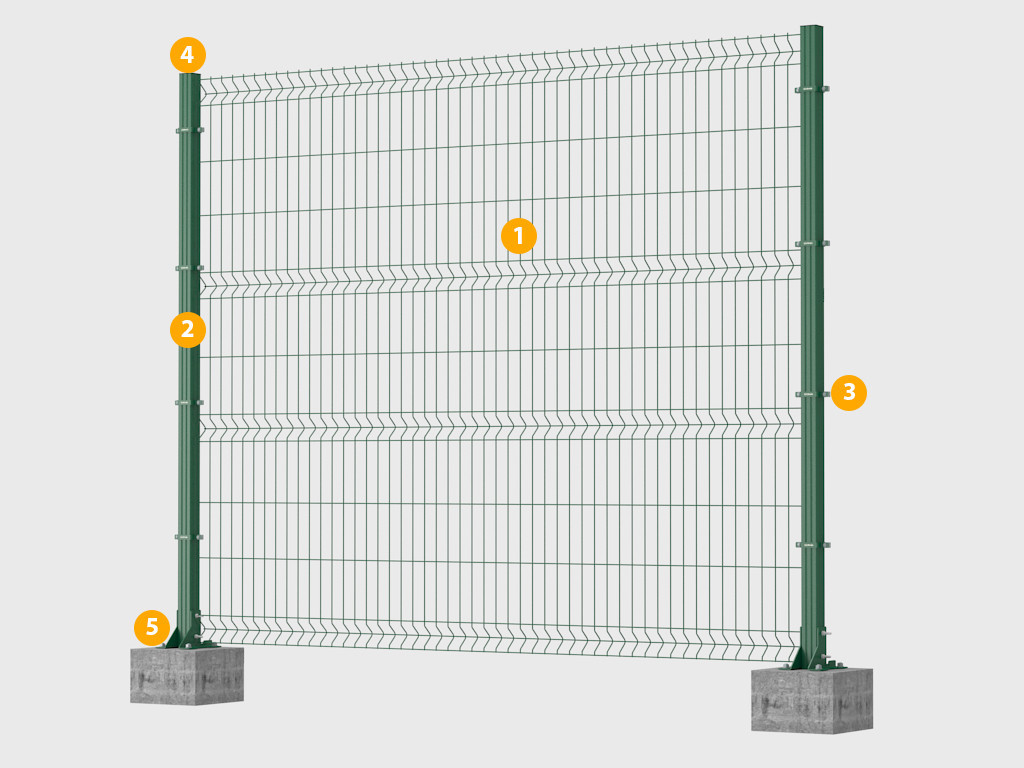

Сетка (секция) заборная 3D полимерная 2,03х2,5м 3мм / 4 Р яч.50х200 мм зеленая

Полимерная 3Д секция – это заборная секция длиной 2,03х2,5м, ячейкой 50х200мм, толщина проволоки 3мм, которая покрыта полимерным покрытием ПВХ.

Основное предназначение 3Д секции Гиттер — это строительство заборов, оград и вольеров, которые пропускают свет и воздух. Очень часто ей огораживают учебные заведения, спортивные площадки, частные территории организаций и дач.

Металлические прутья секций Gitter могут быть покрашены разным полимерным цветом, благодаря которому улучшается эстетический вид, и увеличивается срок эксплуатации до 50 лет.

3Д секции Гиттер 2,03х2,5 м, яч.50х200 мм – Технические характеристики

| Состав | оцинкованная проволка, покрытие ПВХ |

| Цвет | Зеленый RAL 6005 |

| Высота, м | 2,03 |

| Длина, м | 2,5 |

| Диаметр прутьев, мм | 3 |

| Ячейка, мм | 50х200 |

| Ребра жесткости, шт | 4 |

| Вес секции, кг | 11 |

| Производитель | Россия |

| Торговая марка | Gitter (Гиттер) |

Цена на 3Д секции Гиттер 2,03х2,5м

Наш магазин продает 3 Д секции в Спб и ЛО на прямую со склада производителя, поэтому у нас дешевые цены на заборные секции в Санкт Петербурге и Лен. Области.

Оптовым покупателям мы готовы предложить оптовую цену на 3Д секции Гиттер. Оптовые цены оговариваются индивидуально в каждом случае, и зависят от покупаемой партии объема.

Покупка и доставка 3Д секций Gitter 2,03х2,5м

Покупая 3Д секции Gitter в нашем интернет магазине, Вы можете забрать товар самовывозом с нашего склада, или заказать услугу доставки на объект.

Доставку купленных товаров мы осуществляем собственным транспортом по Санкт Петербургу и Ленинградской области.

Подробную информацию по оптовой стоимости, самовывозу и доставке можно получить по телефонам на сайте.

Сопутствующие товары

Приобретая 3 Д секции, не забудьте купить: столб для забора, крепление для секции, цемент м400, перчатки.

Видео инструкция как сделать забор из 3D секций

Заборные секции ПВХ 3D оцинкованные

| Фото | Наименование | Размеры, м. | Цена | |

|---|---|---|---|---|

| ПАНЕЛЬ ОЦ + ПП Зелёная (RAL 6005) 50х200х3 | 1,53 х 2,35 1,73 х 2,35 2,03 х 2,35 | 1230 руб/шт. | Добавить в корзинуКупить | |

| ПАНЕЛЬ Оцинкованная 50х200х3 | 1,53 х 2,35 1,73 х 2,35 2,03 х 2,35 | 1015 руб/шт. | Добавить в корзинуКупить | |

| ПАНЕЛЬ ОЦ + ПП Зелёная (RAL 6005) 50х200х4 | 1,53 х 2,35 1,73 х 2,35 2,03 х 2,35 | 1790 руб/шт. | Добавить в корзинуКупить | |

| ПАНЕЛЬ Оцинкованная 50х200х4 | 1,53 х 2,35 1,73 х 2,35 2,03 х 2,35 | 1530 руб/шт. | Добавить в корзинуКупить |

Сегодня заборы выполняют из разного материала: камень, кирпич, дерево, живая изгородь и прочие. Не так давно в продаже появилась такая новинка? как заборные секции ПВХ 3D. Многие дачники и владельцы частных домов с подозрение относятся к пластиковому забору, но это совершенно напрасно.

Как и остальные типы заборов, заборные секции имеют свои преимущества и недостатки.

Преимущества забора из секций ПВХ

- Очень простой монтаж, не занимающий много времени.

- Внешняя привлекательность: заборные секции выглядят очень стильно и аккуратно, придают участку оригинальность.

- Финансовая доступность этого изделия: такие заборные секции купить по выгодным ценам более чем реально. Даже забор из деревянных досок будет стоить дороже.

- Большой выбор формы секций: исходя из того для какой цели будут использоваться заборные секции ПВХ, вы сможете подобрать варианты с полностью перекрытым обзором, либо штакетник. При этом, габаритные размеры так же могут быть различными.

- Не требует специализированного и сложного ухода: такой забор достаточно просто ополоснуть из шланга, для придания ему свежего и чистого внешнего вида.

Заборные секции обладают всего одним существенным недостатком – они не способны выдерживать очень сильное механическое воздействие. Сильный удар либо наезд транспортного средства не останутся без последствий. Однако сегодня производятся пластиковые заборы на основе металлического каркаса. Конечно, на такие заборные секции цена значительно выше, а также они требуют более качественного ухода, так как металл подвержен коррозии.

Такой забор способен выдержать слишком высокие или слишком низкие температуры. Дело в том, что при изготовлении таких секций в состав ПВХ добавляются специальные вещества? позволяющие пластику без проблем справляться с любыми температурами.

Если вы заинтересованы в том, чтобы купить заборные секции, то компания «КомплексСтрой» предлагает вам широкий выбор этой продукции. Мы изготавливаем и продаем заборные секции ПВХ оцинкованные (СТАНДАРТ), комбинированные, панели с полимерным покрытием.

Заборные 3D секции | МОДЕЛИСТ-КОНСТРУКТОР

Помимо традиционной заборной сетки, сквозные заборы представлены более эффективными металлическими секциями. Главной их особенностью является универсальность, благодаря которой расширена область использования: от ограждения дачных участков до обеспечения безопасности и порядка на промышленных территориях. Дома, школы, детские сады, стадионы, вокзалы, автомобильные стоянки и склады – лишь малая часть тех областей, где используются заборные секции.

Самым популярным видом ограждения являются секции 3D – сетка с ребрами жесткости. Это новый вид забора, конструкция которого имеет повышенный уровень жесткости за счет специально сформированных для этого на изгибах вертикальных прутьев. К самым распространенным и недорогим относится оцинкованный забор.

Преимущества заборных секций

Заборные секции 3D имеют небольшой вес, поэтому при их установке можно запросто обойтись без фундамента. Кроме того, это упрощает процесс транспортировке и установки будущего забора.

Дизайн секций 3D универсален, так же как и характеристики ограждения, поэтому область использования забора намного шире, чем у простой заборной сетки.

Монтаж ограждения прост и требует минимум временных, финансовых и трудовых затрат. Сегодняшний ассортимент включает разнообразие моделей сеток 3D достаточное для того, чтобы удовлетворить строительные потребности населения и строителей. Так, секции различаются между собой не только техническими характеристиками, но и внешним видом. Сетка с полимерным покрытием может иметь абсолютно любой цвет, выбрать который можно из каталога RAL.

Монтаж секционного ограждения

Первое, что требует установка забора из металлических секций – подготовка территории. Для этого нужно, чтобы её изучил специалист, определил размер перепадов по высоте. Если они составляют более 25 см, то монтаж лучше поручить специалистам. В остальных случаях можно взяться за монтаж самостоятельно. Главными инструментом при установке этого вида ограждения является строительный уровень. С его помощью правильно выставляются опорные столбы, что позволяет без проблем крепить к ним секции. Также необходима рулетка, которая поможет сделать разметку территории под установки ям. В эти ямы и будут устанавливаться опоры.

В остальных случаях можно взяться за монтаж самостоятельно. Главными инструментом при установке этого вида ограждения является строительный уровень. С его помощью правильно выставляются опорные столбы, что позволяет без проблем крепить к ним секции. Также необходима рулетка, которая поможет сделать разметку территории под установки ям. В эти ямы и будут устанавливаться опоры.

Грамотно установленные секции 3D прослужат не одно десятилетие, не досаждая своему владельцу регулярным уходом и появлением ржавчины. В отличие от других видов ограждения, этот не боится ультрафиолета, влаги, перепадов температуры, нагрузки и от ветра и снега.

Заборные секции 3D – оптимальное решение при ограждении территорий любого назначения: от сельскохозяйственных участков до детских садов.

Рекомендуем почитать

- ПРОСТЫЕ ПРИЕМНИКИ НА ТРАНЗИСТОРАХ

Первые шаги в радиотехнику у многих часто начинаются с самостоятельного изготовления транзисторного радиоприемника. Попутно происходит ознакомление с радиодеталями, приобретаются навыки… - МИКРОГЛУШИТЕЛЬ

При установке воздушного винта на коленчатый вал двигателя аэросаней места для размещения выхлопных труб и глушителей практически не остается. А без выпускной системы двухтактный…

Преобразование трехмерного впускного коллектора в одномерную модель GT с использованием GEM3D: Skill-Lync

Цель 1 : преобразовать трехмерный впускной коллектор (plenum.stl) в одномерную модель GT с помощью GEM3D

Шаг 1: Импорт plenum.stl в GEM 3D

сначала откройте файл, чтобы открыть модель plenum.stl. Выберите «Далее», а затем убедитесь, что установлен переключатель «Поверхность», прежде чем выбирать «Далее» для второго окна. Поскольку файлы STL не содержат информации о единицах измерения, очень важно выбрать правильную единицу измерения при импорте файлов STL с использованием поверхностного метода.

Шаг 2: Удаление колпачков выборкой по кривым

Обратите внимание, что впускной канал и концы 4 впускных желобов закрыты. Нам нужно снять эти колпачки, чтобы концы были открыты и были доступны для потока. Для этого воспользуемся операцией Separate By Curves. Это разделит геометрию на части в зависимости от изменений поверхности объекта.Этот процесс также разделит заборные полозья на две разные секции рядом с изменением площади в верхней части полозьев. Убедитесь, что деталь выбрана, и выберите «Разделить по кривым» в группе «Операции с фигурой» на вкладке «Преобразование».

Допуск определяет, насколько чувствительна эта операция к изменениям площади поверхности детали. Для этой операции следует использовать допуск 1,0.

Теперь, когда концевые части направляющих и камеры статического давления отделены от основной формы, мы можем удалить их из модели.

Шаг 3: Отделение рабочих колес от впускного коллектора

Теперь, когда торцевые заглушки удалены, мы можем продолжить разделение формы на секции, которые могут быть представлены трубами и разделениями потоков. Мы начнем с отделения 4 направляющих от коллектора, поскольку они могут быть представлены трубами. Для этого мы будем использовать операции с секущей плоскостью, доступные в группе Cutting Planes на вкладке Convert. Чтобы включить секущую плоскость, выберите из этой группы 3-точечную секущую плоскость.Затем можно создать секущую плоскость, щелкнув 3 точки на модели, чтобы определить плоскость. Поскольку мы хотим отрезать полозья, давайте выберем 3 точки на нижней стороне коллектора.

После создания плоскости переместите плоскость так, чтобы она разделяла направляющие и коллектор, как показано на рисунке ниже

Шаг 4: Преобразование бегунов в компоненты потока (трубы)

Когда у нас есть секции, которые могут быть представлены трубами или разделениями потоков, нам нужно преобразовать их в компоненты потока. Это делается с помощью операции преобразования сетки. Чтобы начать преобразование, щелкните правой кнопкой мыши первую секцию первого бегуна и выберите «Преобразовать форму в компонент».

Это делается с помощью операции преобразования сетки. Чтобы начать преобразование, щелкните правой кнопкой мыши первую секцию первого бегуна и выберите «Преобразовать форму в компонент».

Первое, что нам нужно сделать в этом окне, — это выбрать тип геометрии преобразования, в которую мы хотели бы преобразовать. Поскольку эта конкретная форма представляет собой трубу, выберите «Труба». Нажмите кнопку «Далее. Выберите «Несколько сгибов», поскольку у него более одного сгиба.

Повторите описанные выше процедуры и преобразуйте первую секцию (рядом с коллектором) трех других бегунов в компоненты потока.Используйте имена «run2-1», «run3-1» и «run4-1»

.Далее нам нужно преобразовать концевые секции каждого бегуна в компоненты. Выберите конечную часть первого бегуна, щелкните правой кнопкой мыши и выберите «Преобразовать форму в компонент».

Как показано на рисунке ниже, порт 1 следует назначить входу трубы, а канал 2 — выходу трубы

Чтобы точно передать конусообразную форму этой секции, нам нужно преобразовать эту секцию в изогнутую трубу, чтобы диаметры входа и выхода могли быть разными.Поэтому выберите параметр «Несколько сгибов» в качестве типа сгиба. Для гнутой трубы мы можем выбрать 2 разных сечения. Порт 2 в порядке, и поскольку мы использовали разделение по кривым для разделения впускных направляющих, разрез был размещен непосредственно в месте изменения площади, что сделало порт 1 точным. убедитесь, что толщина стенки установлена на 1 мм.

Повторите описанные выше процедуры и преобразуйте среднюю часть остальных 3 бегунов в компоненты потока. Используйте имена «run2-2», «run3-2» и «run4-2».

Шаг 5: Добавление штуцера с диафрагмой

В процессе преобразования полозьев информация о криволинейном входе из коллектора (скруглениях) была потеряна.Этот изогнутый вход будет представлять лучший переход потока, чем соединение с отверстием по умолчанию, поэтому нам нужно вручную добавить соединение с отверстием, чтобы представить это. Чтобы добавить настраиваемое отверстие к компоненту потока, щелкните правой кнопкой мыши первую секцию направляющей 1 («run1-1») и выберите «Добавить соединение». Откроется окно подключения к порту, показанное на изображении ниже, в котором можно выбрать порт для добавления подключения и тип подключения.

Чтобы добавить настраиваемое отверстие к компоненту потока, щелкните правой кнопкой мыши первую секцию направляющей 1 («run1-1») и выберите «Добавить соединение». Откроется окно подключения к порту, показанное на изображении ниже, в котором можно выбрать порт для добавления подключения и тип подключения.

Мы хотим выбрать порт 1 (порт на коллекторе) и соединение с отверстием (OrificeConn).Открыв шаблон подключения, мы можем присвоить ему имя «ori-run1». Чтобы учесть изогнутый вход, мы хотим изменить коэффициент прямого расхода (по существу, сделать его выше, чем обычно при резком изменении площади). Поскольку все 4 направляющих, вероятно, имеют одинаковую изогнутую форму входа, все они должны иметь одинаковый коэффициент расхода. Коэффициент прямого сброса должен быть установлен на 0,95.

Повторите описанную выше процедуру для остальных бегунов, используя имена соединений «ori-run2», «ori-run3» и «ori-run4».

Шаг 6: Добавление соединения узла для задания направления потока

Следующее, что мы хотим сделать, это указать конечные (граничные) соединения, то есть соединения, которые ни к чему не подключаются. В нашей модели для концов каждого бегунка необходимо указать концевое соединение. Это делается с помощью специального соединения подсборки. Чтобы добавить соединение подсборки, щелкните правой кнопкой мыши концевую секцию первого компонента бегунка («run1-2») и выберите «Добавить соединение».Откроется окно подключения к порту, показанное на изображении ниже.

Мы хотим выбрать порт 2 (порт, не связанный с остальной частью бегуна) и соединение подсборки (‘GEMSubAssExtConn’). Используйте «SAconn1» для имени компонента и идентификатора порта 1. Установите направление потока на «Выход», поскольку мы ожидаем, что поток будет идти из коллектора через желоб и из этого порта. Это позволяет нам контролировать направление потока на этой границе, в то время как GEM3D может определять остальные направления по любым указанным значениям. Повторите эту процедуру для остальных бегунов, используя имена «SAconn2», «SAconn3» и «SAconn4» вместе со значениями идентификатора порта 2, 3 и 4.

Повторите эту процедуру для остальных бегунов, используя имена «SAconn2», «SAconn3» и «SAconn4» вместе со значениями идентификатора порта 2, 3 и 4.

Шаг 7: Разделение впускной трубы коллектора и преобразование в компоненты потока

Теперь, когда мы преобразовали полозья, перейдем к другому концу коллектора. Вход представляет собой участок трубы круглой и D-образной формы, затем повернутый на 90 градусов в коллектор. Прямой участок можно преобразовать в 2 трубы, каждая из которых соответствует эффективному диаметру.Поэтому нам нужно вырезать и разделить эти две части, чтобы их можно было преобразовать. Поскольку они представляют собой отрезки трубы, мы можем использовать операцию нормальной резки трубы. В группе «Плоскости разреза» на вкладке «Преобразование» выберите «Нормальная плоскость разреза трубы». Чтобы разместить секущую плоскость, нажмите на закругленную внешнюю стенку модели очень близко от входа. Это поместит нормальную секущую плоскость трубы в этом месте и в ориентации, перпендикулярной направлению потока, как показано на изображении ниже, как

.Затем нам нужно отделить D-образную секцию трубы от секции разделения потока, входящей в коллектор.Для этого поместите другую нормальную секущую плоскость трубы на D-образную секцию и перетащите ее до конца (там, где она соединяется с коллектором). Плоскость может быть перемещена только до тех пор, пока она не столкнется с соседней секцией разделения потока.

Следующим шагом является преобразование обеих этих секций в компоненты потока. Давайте начнем с D-образной секции, щелкнув ее правой кнопкой мыши и выбрав Convert Shape to Component. Мы будем моделировать эту секцию как прямую трубу с большей площадью, а не конусом, потому что изменение площади довольно резкое.

Теперь мы хотим указать соединение подсборки на этой последней трубе, поскольку она имеет концевую границу. Для этого щелкните правой кнопкой мыши «pipe1» и выберите «Добавить соединение». Откроется окно подключения к порту, показанное на изображении ниже.

Откроется окно подключения к порту, показанное на изображении ниже.

Мы хотим выбрать порт 1 (порт напротив коллектора) и соединение подсборки (‘GEMSubAssExtConn’). Используйте «SAconn5» для имени компонента и идентификатора порта 5. Установите «Направление потока» как «Вход». , как показано ниже, поскольку мы ожидаем, что поток будет идти к коллектору из этого порта.

Шаг 8: Разделение потока под углом 90 градусов от коллектора

Следующий шаг — отделить коллектор от входящего потока под углом 90 градусов. Это должно быть выполнено с помощью операции срезающей плоскости. Цель проста: отрезать верхнюю секцию, разделяющую потоки, не разрезая сам коллектор. Это будет многоэтапный процесс, так как нам нужно будет разместить плоскость сечения, повернуть ее в правильную ориентацию и перевести в нужное место.

Начните с выбора 3-х точечной плоскости сечения из группы «Плоскости сечения» на вкладке «Преобразование». Чтобы разместить плоскость, укажите 3 точки в верхней части коллектора. Как только секущая плоскость будет создана, ее нужно немного повернуть, чтобы она не прорезала ни коллектор, ни разделенную часть потока. правильную ориентацию и расположение (показано выше), выберите форму сетки, которую нужно вырезать (она должна отображаться пурпурным цветом), и нажмите кнопку клипа в окне управления.После раскроя модель должна выглядеть как на изображении ниже

.Теперь, когда вход в коллектор отделен, мы можем преобразовать его в компонент потока. Для этого щелкните его правой кнопкой мыши и выберите «Преобразовать форму в компонент». Первое, что нам нужно сделать, это выбрать Flowsplit из выбора параметров геометрии преобразования справа. Ожидается, что поток войдет в этот разделенный поток через D-образный порт, так что вход — это порт 1, а выход — порт 2.

Шаг 9: Разделение коллектора на более мелкие секции и преобразование в компоненты потока (разделение потоков)

Единственная форма сетки, которую нужно преобразовать, — это секция коллектора. Вместо того, чтобы преобразовывать все в разделение потоков, мы хотим вручную разделить его, чтобы получить лучшее разрешение и точность в модели потока GT-SUITE. Ручная дискретизация включает в себя выполнение разрезов для разделения большой формы сетки на более мелкие формы и преобразование их в разделенные потоки.

Вместо того, чтобы преобразовывать все в разделение потоков, мы хотим вручную разделить его, чтобы получить лучшее разрешение и точность в модели потока GT-SUITE. Ручная дискретизация включает в себя выполнение разрезов для разделения большой формы сетки на более мелкие формы и преобразование их в разделенные потоки.

В нашем случае каждый конец коллектора имеет соединение с бегунком. Поскольку центральное впускное отверстие достаточно широкое, чтобы покрыть оба средних желоба, центральная секция коллектора должна охватывать оба средних желоба. Это означает, что мы хотим разделить весь коллектор на 3 секции; центральная секция и 2 концевые секции.

Первый шаг — использовать рубанок, чтобы отрезать первую концевую часть по направлению к первому бегунку. Включите секущую плоскость, выбрав 3-х точечную секущую плоскость из группы секущих плоскостей на вкладке «Преобразовать».Выберите 3 точки на конце коллектора так, чтобы они образовали плоскость, почти перпендикулярную секции коллектора. Как только плоскость сформирована, нам нужно переместить ее вдоль коллектора так, чтобы она находилась между 1-м и 2-м полозьями, где мы хотим сделать наш разрез.

Нам нужно сделать еще один разрез между 3-м и 4-м полозьями, чтобы закончить разделение коллектора. Вместо того, чтобы снова выбирать 3 точки, мы можем восстановить последнюю использованную плоскость сечения. Для этого выберите «Восстановить плоскость разреза» в группе «Плоскости разреза» на вкладке «Преобразовать».Это поместит секущую плоскость в то же место и ориентацию, что и последняя использованная, и откроет окно управления.

Переместите эту режущую плоскость, перетащив ее мышью, пока она не окажется между 3-м и 4-м полозьями, снова соблюдая осторожность, чтобы не прорезать отверстия портов. Оказавшись на месте, выберите форму сетки, затем нажмите кнопку клипа. Это отделит концевую часть от центральной, в результате чего останется 3 секции коллектора, как на изображении ниже.

Теперь, когда коллектор разделен, мы можем преобразовать каждую секцию в компонент потока. Выберите крайнюю часть рядом с бегунком 1 (красный компонент на изображении выше), щелкните правой кнопкой мыши и выберите «Преобразовать форму в компонент».

Выберите крайнюю часть рядом с бегунком 1 (красный компонент на изображении выше), щелкните правой кнопкой мыши и выберите «Преобразовать форму в компонент».

Выберите Flowsplit на панели выбора геометрии преобразования. Нажмите «Далее», дайте новому компоненту имя «man-end1» и нажмите «Готово», чтобы сохранить преобразование. Повторите описанную выше процедуру с другим концом коллектора (рядом с направляющей 4), используя имя «man-end2».

Затем мы преобразуем центральную секцию в секцию потока. Щелкните его правой кнопкой мыши и выберите «Преобразовать форму в компонент».Выберите Flowsplit на панели выбора геометрии преобразования. Опять же, все открытые порты будут идентифицированы. Давайте удостоверимся, что номера портов начинаются с входного потока (порт 1), затем переходим к концевым секциям коллектора (порты 2 и 3), затем к бегункам (порты 4 и 5). Нажмите Далее и назовите компонент «man- центр».

Шаг 10: Добавление соединений потока

Вы заметите, что в процессе преобразования мешей в компоненты мы создали несколько каналов, которые не совпадают идеально.Чтобы исправить это, мы можем использовать операцию подключения потока, чтобы соединить секции бегунка в верхней части коллектора. Для этого выберите Flow Connection> Flow Connection в группе Connections на вкладке Flow. Это покажет доступные поверхности для добавления потоковых соединений, как показано ниже.

Чтобы соединить желоба вместе, нажмите на соединительную грань потока на конце первого всасывающего желоба, затем щелкните на соединительной поверхности для потока на конце второго всасывающего желоба.Разделы должны соединиться вместе.

Нам нужно будет добавить соединение потока между нагнетательной камерой и трубами первого всасывающего коллектора. Чтобы добавить соединение потока при сохранении геометрии, которую мы отображали в GEM3D, мы можем добавить выдавленное соединение. Для этого выберите «Выдавленное соединение» в группе «Соединения» на вкладке «Поток». Появятся все грани, доступные для добавления выдавленных соединений, как и в случае потоковых соединений. Сначала щелкните грань бегунка, затем щелкните грань на камере.

Появятся все грани, доступные для добавления выдавленных соединений, как и в случае потоковых соединений. Сначала щелкните грань бегунка, затем щелкните грань на камере.

Шаг 11: Дискретизация модели

Теперь, когда модель полностью состоит из компонентов потока, мы можем дискретизировать модель. Сначала снова сохраните модель, нажав кнопку на панели инструментов «Сохранить» или выбрав «Домой» / «Сохранить». Чтобы дискретизировать модель, выберите «Экспорт модели GT» на вкладке «Главная» или на панели инструментов. Это откроет окно дискретизации, которое содержит доступные параметры дискретизации.

Используем длину дискретизации трубы 40 мм.нам нужно выбрать ориентацию для модели. Когда GEM3D дискретизирует модель, ему нужно будет разместить каждый компонент на 2D-карте в GT-ISE. Он будет делать это на основе текущей графической ориентации модели, пытаясь согласовать размещение деталей. Поскольку размещение GEM3D является трехмерным, а карта GT-ISE — двухмерной, ориентацию необходимо выбирать осторожно, поскольку некоторые ориентации приведут к беспорядку в файлах модели. Поверните модель так, чтобы вход был направлен вниз, а направляющие — вправо.

Когда модель окажется в этой ориентации, нажмите кнопку Discretize, и GEM3D создаст файл модели GT-SUITE (.gtsub). 2D модель впускного коллектора gt suite показана ниже

Цель 2: Наблюдать влияние дискретности длины впускного желоба на двигатель DI модели

.Модель: 1-цилиндровый DI модель

Расстановка ящиков:

Чтобы наблюдать эффект изменения длины дискретизации, были выбраны два случая с длиной дискретизации 40 и 0.1 мм.

Результатов:

Наблюдения:

1. Среднее время работы для случая 1 (40 мм) составляет 4 секунды, а для случая 2 (0,1 мм) — 13609,7.

2. Коэффициент реального времени в случае 2 увеличился на 12500, что очень высоко.

Коэффициент реального времени в случае 2 увеличился на 12500, что очень высоко.

3. Могут наблюдаться незначительные изменения в таких значениях, как тормозная мощность (кВт), тормозной момент (Нм), BSFC, максимальное давление и максимальная температура.

4. Поскольку нет значительного изменения значений из-за уменьшения длины дискретизации, для экономии времени моделирования длина дискретизации в случае систем впуска должна быть равна 0.Диаметр цилиндра составляет 44 диаметра, а для выхлопа — 0,55 диаметра цилиндра.

(PDF) Расчетное исследование трехмерного гиперзвукового воздухозаборника для испытания демонстратора ГПС

440 Б. Рейнарц, М. Бер

лучше всего применяется для испытаний в гиперзвуковой аэродинамической трубе. Кроме того, численное моделирование

завершает знание поля потока в областях, которые

недоступны для измерений, и позволяет провести общий анализ характеристик

геометрии впускного канала.Текущий анализ показал, что сжатие боковых стенок составляет

, что оказывает большое влияние на общую производительность трехмерного воздухозаборника. Таким образом, более легкая в управлении версия прямых боковых стенок

с умеренным углом сжатия — это

, в настоящее время наиболее популярная конструкция. Вопросы, которые все еще исследуются, — это влияние перехода потока

и утечки через пограничный слой на производительность всасывания.

Благодарности. Авторы хотели бы поблагодарить доктора Уве Гайсбауэра, Штутгартский университет

, за сотрудничество и поддержку.Эта работа была поддержана Немецким исследовательским фондом

человек в рамках GRK 1095 и GSC 111. Кроме того,

высоко ценит поддержку и вычислительное время, предоставленные High Perfor-

Mance Computing Center Stuttgart (HLRS) в рамках проекта. «Шикос».

Ссылки

1. Кролл, Н., Россоу, К.-К., Беккер, К., и Тиле, Ф., Проект MEGAFLOW,

Aerospace Science and Technology, Vol. 4, No. 4, pp. 2000, 223–237.

4, No. 4, pp. 2000, 223–237.

2.Кролл, Н., Радеспил, Р., Улучшенная дискретизация векторов потока

Схемадля вязких потоков, DLR-Forschungsbericht 93–53, 1993.

3. Радеспиль Р., Россоу К. и Суонсон Р. ., Эффективная схема Cell-Vertex Multigrid

для трехмерных уравнений Навье-Стокса, AIAA Journal, Vol.

28, № 8, 1990, стр. 1464–1472.

4. Эйсфельд Б. и Бродерсен О. Расширенное моделирование турбулентности и анализ напряжений

для конфигурации DLR-F6, AIAA Paper 2005-4727, 2005.

5. Эйсфельд, Б., Внедрение моделей напряжения Рейнольдса в код DLR-FLOWer

, IB 124-2004 / 31, DLR, Институт аэродинамики и поточных технологий,

2004.

6. Рейнарц, Б. . и Баллманн Дж. Расчет гиперзвукового двойного клинового удара

/ Взаимодействие пограничного слоя, 26-й Международный симпозиум по ударным волнам

(ISSW 26), Гёттинген, Германия, 16-20 июля 2007 г., 2007 г., стр. 1099– 1104.

7. Беккер, Н., Кролл, Н., Россоу, К.К., и Тиле, Ф., Численные расчеты потока

для полного самолета — проект мегапотока, DGLR Jahrbuch 1998, Vol.1,

Deutsche Gesellschaft f¨ur Luft- und Raumfahrt (DGLR), Бонн, Германия, 1998 г. ,

с. 355–364.

8. Рейнарц, Б.У., Баллманн, Дж., Херрманн, К., и Кошель, В., Аэродинамический анализ

Анализ характеристик гиперзвукового входного изолятора с использованием вычислений и экспериментов

AIAA Journal of Propulsion and Power, Vol. 19, No. 5, 2003, стр.

868–875.

9. Ван Кеук, Дж., Баллманн, Дж., Сандерсон, С.Р. и Хорнунг, Х.Г., Numerical

Моделирование экспериментов по взаимодействию ударных волн в сверхскоростных потоках

с химическими реакциями, AIAA Paper 03-0960, январь 2003.

10. Коратекин Т.А., ван Кеук Дж. И Баллманн Дж. О характеристиках схем против ветра

и моделей турбулентности в гиперзвуковых потоках, AIAA Journal, Vol. 42,

№ 5, май 2004 г., стр. 945–957.

Создание поршней и блока цилиндров

Двигатель LS3GM является частью обширного семейства компактных двигателей V8 компании.Он использовался в Corvette 5 лет (с 2008 по 2013 год) и в Camaro SS еще 5 лет (с 2010 по 2015). LS3 — это обновленная версия отливки LS2, но с увеличенными отверстиями и степенью сжатия 10,7: 1. распредвал имеет более агрессивный подъем 0,551 дюйма, а общий рабочий объем превышает 6,1 л.

Традиционные малоблочные V8 имеют определенную звуковую характеристику, которая звучит гортанно и несбалансированно. Звук чистый и отчетливый, так как поршни стреляют с интервалами смещения, что сильно дребезжит по блоку.

Мне всегда был нужен двигатель V8, но вместо того, чтобы тратить на него более 7000 долларов, я решил, что напечатаю его на 3D-принтере. Проект был захватывающим, трудоемким, но, в конце концов, он того стоил. Следующие несколько блогов будут подробным описанием всего проекта от начала до конца. В конце каждой части я буду включать раздел «Советы и хитрости», в котором я освещу некоторые важные фрагменты информации, относящиеся к темам, обсуждаемым в этом сегменте.

Приступим.

3D-модели

Я считаю себя «довольно опытным» в 3D-моделировании и проектировании.Однако я знал, что моделирование сборки двигателя с нуля займет неоправданно много времени. Я поискал в Интернете и нашел, возможно, лучшую 3D-модель двигателя LS3, которую я когда-либо видел. Эрик Харрелл (он же ericthepoolboy) имеет рабочих моделей Chevy LS3, Subaru EJ20, Ford V8 с плоской головкой и 4-цилиндрового двигателя Toyota 22RE. Вы можете найти все его проекты на Thingiverse.

Двигатель LS3, напечатанный на 3D-принтере, любезно предоставлен Эриком Харреллом.

Файлы проекта Эрика включают в себя блок, цилиндры, коллекторы, крышки клапанов, коленчатый и распределительный валы в сборе, а также коромысла и клапаны.Детали чрезвычайно детализированы, разработаны для легкого крепления, с предварительно вырезанными отверстиями и отверстиями для винтов размера M3. Весь двигатель после сборки движется свободно, со встроенными гнездами подшипников для коленчатого и распределительного валов. Двигатель постоянного тока прикреплен к точке крепления, которая соединяет двигатель с маховиком, что означает, что после включения все устройство будет работать само по себе.

Весь двигатель после сборки движется свободно, со встроенными гнездами подшипников для коленчатого и распределительного валов. Двигатель постоянного тока прикреплен к точке крепления, которая соединяет двигатель с маховиком, что означает, что после включения все устройство будет работать само по себе.

Присмотревшись к его окончательному проекту, я заметил, что он питал двигатель постоянного тока прямо от стены, поэтому поршни «стреляли» с одинаковой скоростью.Я хотел продемонстрировать что-то более динамичное, поэтому спланировал дизайн педали газа (о котором я расскажу позже). Педаль будет действовать как потенциометр, который будет регулировать скорость поршней.

После того, как все 3D-модели были загружены, пришло время печатать.

Работа печати

Распечатать все эти части было очень весело. В моем распоряжении было три принтера: Fortus 450mc, 250mc и Stratasys F170, входящий в серию Stratasys F123.Эти три принтера, хотя и различались по возрасту и возможностям, выдавали детали с невероятной детализацией без сбоев и сбоев. У меня не было заранее определенного плана, по которому принтер будет печатать какие детали, поэтому я организовал график печати на основе того, к каким параметрам цвета у меня был доступ. У меня было больше вариантов цвета для 250mc (например, оранжевый, желтый и серый), поэтому я использовал его гораздо чаще, чем F170 и 450mc. Я старался использовать для большинства деталей разреженный заполнитель двойной плотности, так как это был хороший баланс между эффективностью материала и прочностью детали.Так было не для всех частей, поскольку они различались по размеру и сложности (я объясню немного больше об этом в конце раздела «Советы и приемы»).

Поршни, штоки поршней и распределительный вал были первыми, что было напечатано.

Поршни, поршневые штоки и распределительный вал в сборе напечатаны на одном рабочем листе.

Используя функцию «Оптимизировать» в инструменте размещения, детали были расположены таким образом, чтобы принтеру было легче выдавливать материал.

Эта оптимизация была реализована с каждым напечатанным кластером деталей.

Полный печатный узел поршня.

Далее был блок двигателя. Это была самая длинная распечатка из всех частей. Блок был изготовлен на 250MC и занял почти 4 дня (не считая времени на стирку и сушку). Я хотел напечатать блок оранжевым цветом (возвращаясь к классическим оранжевым двигателям Chevy V8), и единственный оранжевый материал, который у меня был, был для 250.

На печать и промывку блока цилиндров ушло почти 6 дней.

Большинство других крупных компонентов были напечатаны черным цветом в дополнение к оранжевому блоку. Эти детали включали коллекторы, впускной коллектор, головки цилиндров, коленчатый вал и маховик. Некоторые детали кронштейнов, такие как пластина долины и крышки, были напечатаны серым цветом, чтобы подчеркнуть черный и оранжевый цвета.

Меньшие детали, такие как узел коленчатого вала, показанный ниже, необходимо было напечатать с меньшей толщиной слоя, чтобы сохранить детализацию деталей и особенности крепления. Это было особенно важно для шестерен, поскольку зубья шестерен должны были быть достаточно детализированными, чтобы они могли утонуть и правильно выровняться.

Коленчатый вал в сборе был напечатан на F170 толщиной 0,070 ″.

Советы и хитрости

Хорошая идея — понять взаимосвязь между толщиной слоя, детализацией и общей прочностью детали. Между этими тремя аспектами задания на печать существует прекрасный баланс, который определяет, как ваша деталь будет выступать после печати. Для больших деталей, таких как блок двигателя, впускной коллектор и головки цилиндров, идеально подходит слой толщиной 0,10 дюйма. Детали получаются более прочными, но поскольку в них не так много конечных элементов, детализация остается высокой.Меньшие детали, такие как шестерни, проставки, штифты, бамперы и направляющие, должны быть напечатаны слоями 0,070 ″, чтобы обеспечить точность и детализацию деталей. Детали действительно получаются немного слабее, но вы можете обойти это, напечатав их сплошными. Единственный недостаток в том, что время печати будет значительно больше.

Единственный недостаток в том, что время печати будет значительно больше.

Выбор подходящей толщины слоя определяется индивидуально в каждом конкретном случае и остается полностью на ваше усмотрение.

Подписаться на Часть 2

На этом завершается первая часть моего блога по проекту.Подпишитесь сейчас, чтобы получать больше отрывков из моей истории о 3D-печати Small-Block V8 Engine.

Микросенсоры для 3D-печати с MicroMaker3D

Оставить комментарий

Новая технология от новозеландской компании Callaghan Innovation раздвигает границы микромасштабной 3D-печати. MicroMaker3D представляет новый тип микро-3D-печати , который будет лежать в основе технологий для создания прототипов электроники, микрочастиц, микросенсоров и компонентов Интернета вещей, оптических устройств и многого другого.

Преимущества микро-3D-печати минимальны — э-э, многие. С помощью микропринтеров можно с минимальными затратами производить широкий спектр товаров, таких как фильтры, антенны, оптические щели и решетки, микроклапаны, жидкостные каналы и миниатюрные версии шестерен и пружин. Большинство микро-3D-принтеров работают аналогично 3D-принтерам SLA, где емкость с жидкой фотополимерной смолой выборочно превращается в твердые объекты. Что отличает MicroMaker3D, так это запатентованная технология Laminated Resin Printing (LRP), в которой используются листы твердой смолы, а не жидкости.Листы невероятно тонкие — 5 микрон (0,005 мм), что дает принтеру разрешение вокселей 5 микрон. Есть даже приложения для однослойной печати, такие как трафареты.

LRP работает следующим образом : лист сухой пленочной фоторезистивной смолы помещается на основание, и с помощью источника ультрафиолетового света на него проецируется поперечное сечение модели. Затем поверх первого помещается другой лист, и проецируется следующее поперечное сечение. После того, как все слои напечатаны, стопка листов термоотверждается «посредством точно контролируемой каталитической реакции сшивания в активированных областях» для полной полимеризации объекта. Наконец, вся неполимеризованная смола смывается, и остается полностью плотная часть.

Наконец, вся неполимеризованная смола смывается, и остается полностью плотная часть.

MicroMaker3D имеет несколько хороших компромиссов. Во-первых, он может печатать с любой степенью вылета, потому что неполимеризованные листы действуют как вспомогательные материалы. Это также позволяет печатать движущиеся части с очень жесткими допусками. Еще одна приятная особенность LRP заключается в том, что, поскольку смола уже твердая, она не сжимается и не деформируется при отверждении, поэтому детали получаются точно нужного размера и формы.В процессе используются стандартные фоторезисты, устойчивые к нагреванию, растворителям, кислотам и суровым условиям окружающей среды. В отличие от фотолитографии, LRP не требует чистого помещения, что делает его более доступным.

Как упоминалось ранее, существует множество приложений для микро-3D-печати, но команда MicroMaker3D надеется, что это произведет революцию в производстве микросенсоров. Андреа Бубендорфер, соавтор изобретения, объясняет: «Итак, вы думаете о своем телефоне, который может весить 50 или 100 граммов, но на самом деле требуется огромное количество ресурсов для добычи всех полезных ископаемых, которые входят в что-то подобное.Мы изобрели эту технологию — более дешевый способ изготовления конструкций такого типа — в надежде, что новозеландские компании смогут позволить себе войти в эту отрасль ».

История по теме

Испытание Lamborghini с 3D-печатными прототипами впускного стека PETG

Представленное изображение любезно предоставлено MicroMaker3D.

Дышать свежим воздухом — Исследования и разработки системы впуска, Часть 5: Испытания прототипа

Мы достигли значительного рубежа в разработке нашего Jeep JL 2 2018+.0Т потребление. После месяцев измерений, тестирования, печати и ожидания у нас наконец-то есть функциональный прототип. Несмотря на то, что до этого момента нужно было пройти долгий путь, разработка этого приема также была глотком свежего воздуха; мы пробуем много новых методов и изучаем новые методы исследований и разработок. Но прежде чем мы перейдем к новому, давайте посмотрим, что привело нас к этому.

Но прежде чем мы перейдем к новому, давайте посмотрим, что привело нас к этому.

Мы начали увеличивать потребление, глядя на поступление запасов. Наш инженер, Йе, отфильтровал все компоненты, чтобы найти, что нужно оставить, а что можно улучшить.Она просканировала и тщательно измерила каждый сантиметр впускного коллектора и моторного отсека JL. Позже, испытание расходомера на расходных материалах дало нам основу для сравнения нашей конструкции. Завершив измерения, 3D-сканирование и тестирование поступления запасов, мы приступили к созданию наших прототипов.

Чтобы ускорить процесс создания прототипа и снизить конечные затраты, мы использовали наши 3D-принтеры для производства двух разных прототипов. В одном прототипе использовался заводской глушитель с турбонаддувом, а в другом эта секция была заменена прямоточной конструкцией.Затем мы установили обе конструкции на наш JL, чтобы убедиться, что они подходят и не требуют изменений. Любые изменения на этом этапе могли повлиять на результаты теста потока, поэтому было важно, чтобы все подходило как перчатка, прежде чем мы двинемся дальше.

Наконец, пришло время провести стендовые испытания наших двух прототипов и сравнить их с поступлением на складе. Однако была одна проблема. Наш прототип воздушного фильтра представлял собой твердую деталь, напечатанную на 3D-принтере. Наши стендовые данные о расходе не были бы точными без фильтра, и кроме просверливания тысяч отверстий в нашей 3D-печатной версии, мы не могли протянуть воздух через напечатанную деталь.Это подводит нас к сегодняшнему обновлению.

Наша задача была простой, но мы никогда не пытались ее решить. Нам нужно было использовать материалы, которые у нас были в магазине, чтобы создать собственный фильтр, который будет течь так же, как и наша окончательная производственная модель. Чтобы сделать работу нашего инженера еще более сложной, форма нашего фильтра уникальна, чтобы максимально использовать доступное пространство в воздушной камере, а муфта предназначена для фиксации в воздушной коробке. Чтобы выполнить эту простую, но непростую задачу, мы снова обратились к нашим 3D-принтерам.

Чтобы выполнить эту простую, но непростую задачу, мы снова обратились к нашим 3D-принтерам.

Первые 3D-отпечатки были заглушками для фильтра. Они сохранят форму фильтра и дадут нам место для крепления соединителя. Чтобы присоединить наш фильтр к прототипу воздухозаборника и воздушной камеры, мы напечатали форму и заполнили ее силиконом для изготовления муфты. Пока соединитель застывал, наш инженер работал над заполнением пространства между двумя торцевыми крышками фильтра.

К счастью, у нас есть запас воздушных фильтров для улучшения воздухозаборников. Но мы никогда не производили фильтр даже близко той формы, которую требовал наш приемник JL.Но это не остановило Е. Фильтрующий материал в нашем воздухозаборнике JL будет таким же, как и в наших существующих воздухозаборниках, поэтому Е начал разрезать фильтры на части и в конечном итоге нашел решение. Потребовалось несколько попыток, чтобы аккуратно разрезать фильтры и присоединить их к торцевым крышкам, но вскоре у нас появился фильтр.

Завершив наш функциональный прототип фильтра, мы можем перейти к поточным стендовым испытаниям. Стендовые испытания потока преследовали двоякую цель: сравнить наши поступления с поступлением запасов и друг с другом. Нам нужно было убедиться, что оба наших дизайна текут лучше, чем стоковые.В то же время мы сравниваем данные о потоках для каждого и выбираем наиболее эффективный дизайн для дальнейшего развития. Это тестирование будет первым признаком того, есть ли у нашего набора шанс на успех, поэтому все глаза были прикованы к показаниям на стенде потока.

Мы проверили каждый проект впуска на стенде потока, сравнивая результаты с поступлением запаса после каждого испытания. Мы были удивлены, увидев, что перепад давления на обоих был почти одинаковым. Глушитель практически не влиял на производительность всасывания.Поскольку оба дизайна работают одинаково хорошо, мы оставим на усмотрение решать, какой из них лучше. Если дино-тестирование покажет лучший звук без глушителя, мы будем использовать нашу сквозную конструкцию. Если разница в звуке незначительна, мы сохраним заводской глушитель и сэкономим немного денег, что в конечном итоге удешевит вход для наших клиентов.

Если разница в звуке незначительна, мы сохраним заводской глушитель и сэкономим немного денег, что в конечном итоге удешевит вход для наших клиентов.

Что не было так удивительно, так это то, насколько хорошо мы поступили по сравнению с запасами. График результатов стендовых испытаний показал значительно меньший перепад давления на нашем входе.Когда мы усреднили все скорости потока, наш прием создал падение давления на 20% ниже, чем исходное. Увеличение потока на 20% означает, что ваш двигатель сможет вдыхать больше воздуха и впрыскивать больше топлива вместе с этим воздухом. Больше воздуха и больше топлива равняется большему потенциалу мощности.

Положительные результаты теста потока означают, что пора переходить к тестированию нашего потребления на динамометрическом стенде. В следующем посте мы увидим, приведет ли увеличение потока на 20% к большей мощности и большему звуку.Из предыдущих проектов мы знаем, что воздухозаборники на современных двигателях мягко говоря бывают непостоянными. Мы скрестим пальцы за большую мощность и отсутствие контрольных огней двигателя.

Следите за следующим обновлением и, как всегда, дайте нам знать, что вы думаете!

Спасибо за чтение,

-Steve

Проектирование и изготовление впускного патрубка SLS с использованием ETC для FSAE

Резюме: Используя точечный симулятор и анализ предыдущих результатов, Monash Motorsport (MMS) решила использовать KTM 690 Duke R в своем сгорании 2019 года. автомобиль, M19-C.Для достижения высокого уровня использования концепции на соревнованиях (отношение количества баллов, набранных автомобилем, к фактическим набранным баллам), максимальная выходная мощность двигателя и повышение его эффективности имеют решающее значение. Основываясь на ограничениях, обнаруженных в системе впуска 2018 года, было принято решение использовать 3D-печать SLS для производства систем впуска, чтобы использовать преимущества практически неограниченной геометрической свободы и сократить время производства, а также использовать электронное управление дроссельной заслонкой (ETC) вместо механического дроссель. В этом отчете основное внимание уделяется максимальному увеличению производительности KTM 690 Duke R и M19-C посредством анализа, моделирования и проектирования системы впуска.

В этом отчете основное внимание уделяется максимальному увеличению производительности KTM 690 Duke R и M19-C посредством анализа, моделирования и проектирования системы впуска.

Было установлено, что одним из ключевых факторов, влияющих на объемный КПД двигателя, является конструкция системы впуска (Norizan et al., 2014) и что разработка высокопроизводительной системы впуска зависит от сбора и анализа соответствующих данные (Кариотакис, 2011). Предыдущие динамометрические испытания и моделирование позволили выбрать геометрические параметры до проектирования и устранили необходимость создания модульной «тестовой приемки», как требовалось ранее.Эти предыдущие данные и моделирование показали, что следует выбирать длину рабочего колеса 220 мм и объем камеры статического давления 6 литров.

САПР с наземным приводом, анализ методом конечных элементов (FEA), вычислительная гидродинамика (CFD) и моделирование двигателя Ricardo 1D использовались при проектировании воздухозаборника. Это было необходимо для использования геометрической свободы, предоставляемой методом 3D-печати SLS. Рикардо подтвердил, что за счет устранения резких изменений направления и площади поперечного сечения потери давления во впускной системе могут быть минимизированы, а мощность и эффективность увеличены.Затем для создания гладкой геометрии использовались САПР для обработки поверхностей, а для управления структурой системы с целью минимизации массы при соблюдении целевых нагрузок и прогибов использовались методы моделирования поверхностей. Постоянная CFD была предпринята для дроссельной заслонки, ограничителя и диффузора, но не оказала большого влияния на конструкцию из-за трудностей с зацеплением и схождением. В результате процесса проектирования был получен объем камеры статического давления 6 литров и длина направляющей 200 мм, при этом длина направляющей была немного укорочена по сравнению с заданной по причинам упаковки.

Впускная система была затем установлена и откалибрована на собственном динамометре Monash, где были откалиброваны таблицы топлива и зажигания и произведен выбор топливной форсунки. 32-миллиметровый корпус электронной дроссельной заслонки (ETB) Bosch также был откалиброван, и были собраны данные, чтобы помочь в создании профиля дроссельной заслонки. Здесь пиковая мощность 48,6 кВт наблюдалась при 8500 об / мин и пиковый крутящий момент 62,2 Нм при 6000 об / мин, что соответствует разнице в 1,5 кВт и 2 Нм по сравнению с системой впуска 2018 года. Затем система была установлена на M19-C и проработала без сбоев более 700 км в любых погодных условиях.Некоторые недостатки были реализованы, и рекомендуемые решения для них задокументированы в этом отчете. Анализ данных системы и силового агрегата сгорания в целом продолжается для проверки и количественной оценки производительности по сравнению с M18-C, а также были проведены физические испытания для проверки и калибровки модели FEA. Была предпринята дальнейшая доработка модели CFD и даны рекомендации по ее использованию.

32-миллиметровый корпус электронной дроссельной заслонки (ETB) Bosch также был откалиброван, и были собраны данные, чтобы помочь в создании профиля дроссельной заслонки. Здесь пиковая мощность 48,6 кВт наблюдалась при 8500 об / мин и пиковый крутящий момент 62,2 Нм при 6000 об / мин, что соответствует разнице в 1,5 кВт и 2 Нм по сравнению с системой впуска 2018 года. Затем система была установлена на M19-C и проработала без сбоев более 700 км в любых погодных условиях.Некоторые недостатки были реализованы, и рекомендуемые решения для них задокументированы в этом отчете. Анализ данных системы и силового агрегата сгорания в целом продолжается для проверки и количественной оценки производительности по сравнению с M18-C, а также были проведены физические испытания для проверки и калибровки модели FEA. Была предпринята дальнейшая доработка модели CFD и даны рекомендации по ее использованию.

Formula-SAE (F-SAE) — крупнейший международный университетский конкурс дизайнеров в мире.Студенческие команды проектируют, производят, тестируют и соревнуются с автомобилями в стиле формулы в различных динамических и статических событиях, соревнуясь за в общей сложности 1000 баллов (Society of Automotive Engineers, 2019). Статические события включают стоимость и производство, бизнес-презентацию и инженерное проектирование, в то время как динамические события включают ускорение, скольжение, автокросс и выносливость. К участию в соревнованиях допускаются автомобили трех классов; сгорание, электрическое и без водителя, причем первые два участвуют в соревнованиях, описанных выше, а беспилотный — в модифицированной версии соревнований.M17-C и M18-C соревновались в течение 2017 и 2018 годов на различных мероприятиях в Австралии и Европе и на сегодняшний день являются самыми успешными автомобилями внутреннего сгорания Monash Motorsport (MMS).

Назначение системы впуска в двигателе внутреннего сгорания — обеспечить двигатель чистым воздухом и, за исключением двигателей с прямым впрыском и дизельных двигателей, облегчить перемешивание топливовоздушной смеси перед входом в камеру сгорания. В F-SAE ограничитель предписывается правилами (20 мм для автомобилей с бензиновым двигателем с октановым числом 98 и 19 мм для E85), чтобы ограничить поток воздуха к двигателю и, следовательно, ограничить выходную мощность.Ограничитель также определяет большую часть конструкции впуска, поскольку проектирование ограниченного впуска сопряжено с другими проблемами и ограничениями, чем для обычного, неограниченного впуска.

В F-SAE ограничитель предписывается правилами (20 мм для автомобилей с бензиновым двигателем с октановым числом 98 и 19 мм для E85), чтобы ограничить поток воздуха к двигателю и, следовательно, ограничить выходную мощность.Ограничитель также определяет большую часть конструкции впуска, поскольку проектирование ограниченного впуска сопряжено с другими проблемами и ограничениями, чем для обычного, неограниченного впуска.

ПРИСОЕДИНЯЙТЕСЬ — Обеспечивая будущее

НУЖНА РУКА? ХОТЕТЬ ПОМОЧЬ?

Если вы заинтересованы в том, чтобы стать волонтером для 3D-печати и сборки устройств для тех, кто в этом нуждается, или вы здесь, чтобы узнать, какие у вас есть варианты для создания собственного устройства или если волонтер e-NABLE поможет вам создать его — у нас есть множество вариантов и предложений, которые, надеюсь, помогут вам достичь идеального конечного результата!

E-NABLE Hub — это социальная платформа, где вы можете задавать вопросы и получать советы от наших волонтеров.Здесь также можно найти наши информационные ресурсы, в том числе следующие:

Чтобы получить обзор того, как использовать e-NABLE Hub, просмотрите этот демонстрационный видеоролик.

ВНИМАНИЕ:

- e-NABLE не является компанией. Мы — глобальная сеть добровольцев цифровых гуманитариев.

- Настоятельно рекомендуется обратиться к врачу до и после получения устройства e-NABLE. Волонтеры e-NABLE не являются медицинскими специалистами и не обладают квалификацией, чтобы определять, подходит ли устройство e-NABLE для конкретного человека.

- устройств e-NABLE, напечатанных на 3D-принтере, не для всех.

НУЖНА ДОПОЛНИТЕЛЬНАЯ ПОМОЩЬ?

Нужна дополнительная помощь для начала работы? Есть вопросы по e-NABLE?

3D Universe, давний партнер сообщества e-NABLE, предоставляет поддержку по электронной почте, телефону и в чате для сообщества e-NABLE и e-NABLE Web Central.

Эта оптимизация была реализована с каждым напечатанным кластером деталей.

Эта оптимизация была реализована с каждым напечатанным кластером деталей.

Добавить комментарий